刘少君,刘 俊,林贝清,焦 俊

Liu Shaojun1,Liu Jun1,Lin Beiqing2,Jiao Jun3

(1. 合肥工业大学 机械与汽车工程学院,安徽 合肥 230009;2. 一汽解放柳州特种汽车有限公司,广西 柳州 545006;3. 安徽农业大学 信息与计算机学院,安徽 合肥 230036)

多轴车辆第三轴电控液压转向控制系统设计

刘少君1,刘 俊1,林贝清2,焦 俊3

Liu Shaojun1,Liu Jun1,Lin Beiqing2,Jiao Jun3

(1. 合肥工业大学 机械与汽车工程学院,安徽 合肥 230009;2. 一汽解放柳州特种汽车有限公司,广西 柳州 545006;3. 安徽农业大学 信息与计算机学院,安徽 合肥 230036)

多轴车辆转向时后轮不随动转向容易造成后轮偏磨,针对某款8×2多轴车辆,开发出一种电控液压转向技术,前后车轮的转角关系通过阿克曼转角关系得到。为提高转向系统的稳定性,控制器采用PID闭环控制。经过台架试验及实车试验,多轴车辆转向效果良好,后轮无磨损。证明这种电控液压转向技术用在多轴车辆上是完全可行的,解决了8×2多轴车辆的第三轴轮胎在转向时的偏磨问题。

多轴转向;电控液压;轮胎偏磨

0 引 言

在依靠转向传动机构进行前后轴协调转向的某一多轴车辆上,由于第二轴与第三轴之间的转向纵拉杆过长变形、转向垂臂受车载载荷变化而有位置偏转以及球铰的磨损间隙等原因造成转向时第三轴转向轮转角产生过大偏差,导致其与第一轴转向轮的转向不协调,使得轮胎磨损过大。

为解决第三轴轮胎的偏磨问题,使第三轴车轮转角在转向时能够与第一轴车轮转角满足一定的转角关系,设计出一种电控液压转向系统。

这种多轴车辆第三轴电控液压转向系统主要由液压执行机构、控制器和转角传感器等组成,该系统舍弃前转向轴到后转向轴的转向纵拉杆,通过传感器从第一转向轴获取转向信息,并完全依靠液压力推动第三轴与前转向轴协调转向,定位准确,精度高,能够避免轮胎发生偏磨,增强了汽车的动态稳定性与行驶安全性。

1 电控液压转向系统工作原理

多轴车辆第三轴电控液压转向系统的液压执行机构工作原理如图1所示,其中阀1、阀2、阀3为两位四通阀,阀4与阀5为三位四通比例换向阀,液压机构的油缸使用的是转向对中油缸[1],转向对中自锁油缸右端固定于车桥上,左端则通过连杆焊接在第三转向轴转向横拉杆上。整个缸筒浮动安装。当对中液压缸左活塞运动到左液压缸右端面A2面,右活塞运动到右液压缸右端面A1面时,第三轴轮对中。

阀1、阀2、阀3为紧急备份系统,正常工作时阀3打开,阀1、阀2关闭,控制器根据第一轴信号及后转向轮转角信号,通过比例换向阀阀4、阀5控制液压缸的运动,实现转动协调的随动转向功能。一旦检测到故障,阀3关闭,阀1运动使左缸运动到A2面,阀2运动使右缸运动到A1面,后转向轮对中,第三轴车轮不随着第一轴转角变化而发生变化,以免发生意外。

2 8×2多轴汽车转向模式分析

为了减少轮胎磨损,在转向过程中,车轮必须围绕同一瞬时中心做圆周滚动,该车第四轴为驱动轴不进行转向,理想的内外轮转角关系如图2所示,第一轴外轮转角α1与第三轴外轮转角α3之间应该满足以下关系:

式中,L1为汽车一四轴距,该车为8 150 mm;L3为汽车三四轴距,该车为1 700 mm;B为外轮主销轴线与地面相交点之间的距离。

3 电控液压转向系统控制系统设计

3.1 控制器设计总述

控制器选用飞思卡尔S12XS128单片机,它是16位单片机,芯片处理能力强,稳定性好,性价比高,以飞思卡尔S12XS128单片机为中心,搭建一些其他功能模块来组成控制器的硬件电路,硬件电路的设计既要满足系统所有的功能要求,又要尽量简洁,避免复杂电路增加的不必要成本及信号处理困难。

基于飞思卡尔S12XS128设计的控制系统如图3所示,控制器采集到第一轴及第三轴的转角信号,对信号进行处理来控制液压系统进行随动转向,其中阀4及阀5为比例换向阀,通过配套的驱动放大器来驱动。

3.2 控制器软件设计

程序采用C语言编写,在CodeWarrior 中进行,程序开始时要对变量进行定义并调用初始化程序,对于一些耗时比较长的程序可以放在主循环外调用,程序初始化完成后就进入到程序的主循环中,主循环的程序框图如图4所示,主循环是整个程序的核心,在主循环中调用各种子程序及使用各种算法来确保系统的正常运行,为确保电控液压系统运行的及时性,程序每个循环的时间尽量小,一般不大于100 ms。主循环控制程序主要由下述3个方面组成。

3.2.1 前轴及后轴传感器信号的采集

角度传感器采用无接触式角度传感器,其信号为电压值,特点是:测量角度值与其测到的电压值呈线性关系,前轴(第一轴)电压0.96~4.8V对应角度值为-45°~+45°,由此可得

飞思卡尔S12XS128中8位的A/D转换0~5V电压对应0~255,其数值在结果寄存器ATD0DR1L中显示,则单位电压对应的寄存器数值为

3.2.2 后轴理想值与实际值的比较计算

理想的第三轴转角由式(3)、式(4)确定,这样可以得到理想的第三轴转角与实际的第三轴转角值差值e(t),若e(t)在误差允许范围内,阀4、阀5截止,第三轴不转动;若e(t)在误差范围外,则采用PID控制算法来控制阀4、阀5的开口大小,实现第三轴的随动转向。

PID控制表达式为

将微分项目用差分代替,积分项目用矩形和式代替,可得到满足计算机控制的数字PID控制表达式

式(12)即为编程时使用的公式,其中u(0)=0,e(0)=0,kp、ki、kd值由试验确定。

3.2.3 比例换向阀的控制

比例换向阀需要配套驱动放大器使用,为了控制方便,选择输入4~20 ma的放大器,其中12 ma为零点,4~12 ma为左转,12~20 ma为右转,需要控制器输出4~20 ma的电流,S12XS128单片机没有D/A转换模块,需外接D/A转换电路,采用16位的AD421芯片来实现。16位DATA全置“0”时输出4 ma的电流,全置“1”时输出20 ma的电流,具体数值通过将PID公式的计算值转换为二进制值得到。

4 台架试验及实车试验

4.1 台架试验

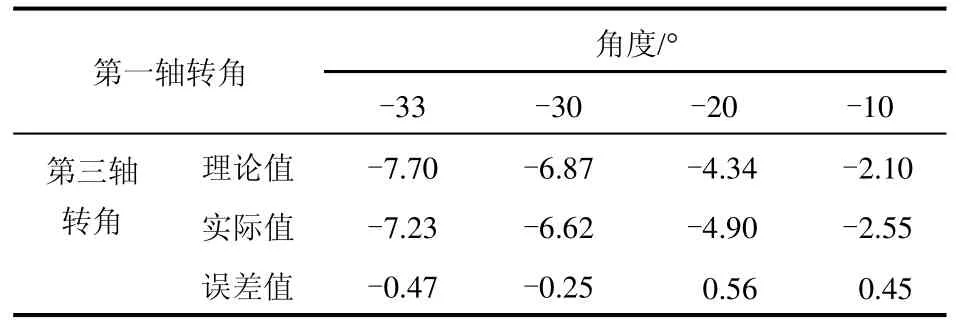

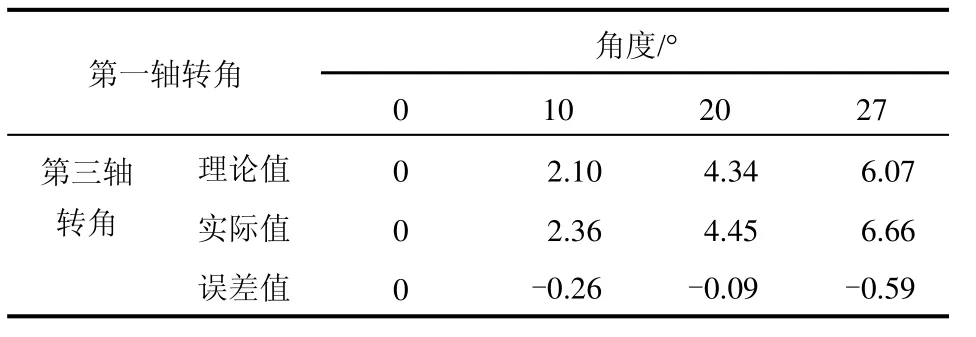

搭建台架如图5所示,采用电动机模拟汽车发动机,稳压电源模拟车载24 V电源,试验时转动代表第一轴的指针,当允许的误差值为±1°,kp、ki和kd分别为2 048、0.1和0时,不管是以快速、中速还是慢速转动第一轴指针,第三轴指针均无抖动。试验车辆第一轴外轮最大转角27°,内轮最大转角33°,以慢速转动第一轴指针时,试验数值如表1、表2所示。

表1 慢速时左转试验数据

表2 慢速时右转试验数据

由表1、表2可以看出,以慢速转动第一轴指针时,第三轴转角的误差值在允许的误差值±1°内。

4.2 实车试验

转角传感器分别布置在第一和第三转向轴的左侧转向主销的顶端,如图6所示,信号线及车载电源线延长到驾驶室内,便于控制器的安装。液压系统安装在第三转向轴上方车架上,如图7所示。

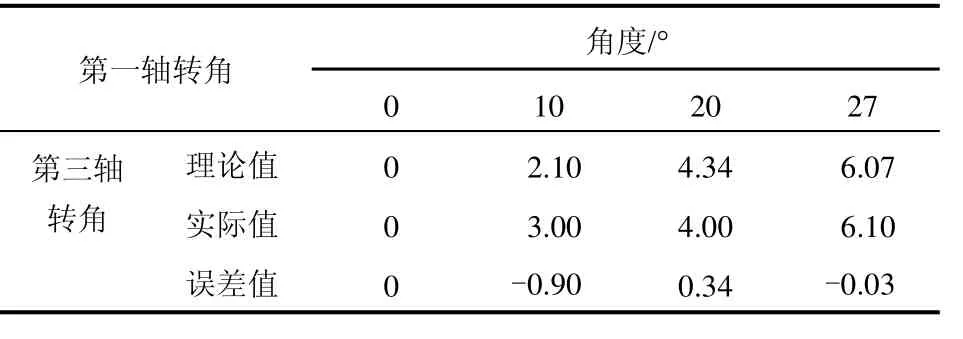

台架试验第三轴指针在转动时阻力小,在实车测试时特别是原地转向时转向阻力大,通过台架试验获得kp、ki、kd的值时,第三轴车轮在原地转向时有高频抖动,可以看出液压缸有过冲现象。根据PID控制原理,需要减小比例控制环节。保持ki、kd的值不变,改变kp的值为1 000后,抖动消除。

表3 原地转向左转试验数据

表4 原地转向右转试验数据

由表3、表4可以看出,原地转向第一轴指针时,第三轴转角的误差值在允许的误差值±1°内。

在行驶时转向,第一三轴的转角关系不易测得,但可以明显观测到安装该系统后的后轮轮胎几乎无磨损,效果良好(见图9、图10)。

5 结束语

文中所述的多轴车辆第三轴电控液压转向系统能够解决后轮的偏磨问题,效果较好,能够满足企业要求的误差值±1°,为多轴车辆的转向问题提供了解决方法。

[1]刘俊,林贝清. 电控全液压转向系统中自锁对中液压缸的结构设计[J]. 液压与气动,2011,(10):85–87.

[2]杨国军,钟卫. 一种汽车电动式转向器的电控系统设计[J]. 微计算机信息,2008,24(10-2):259–261.

[3]张芬娜. 轮式工程车辆电液转向系统设计研究[D]. 山东:中国石油大学(华东)机械电子工程,2009.

U463.42.02

A

2013- 02- 27

1002-4581(2013)03-0043-04