陈 雷,马胜泽,王金昭,王思文

(1.中国石油吉林石化公司 物资采购公司,吉林 吉林 132022;2.中国石油吉林石化公司 炼油厂,吉林 吉林 132022;3.中国石油吉林石化公司 电石厂,吉林 吉林 132022;4.中国石油大学(北京)化学工程与工艺学院,北京 102200)

苯乙烯是一种重要的基本有机化工原料,主要用于生产聚苯乙烯树脂、丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)、苯乙烯-丙烯腈共聚物(SAN)、离子交换树脂、不饱和聚酯以及苯乙烯系热塑性弹性体等。苯乙烯主要下游行业需求多集中在包装、外墙保温、汽车、空调、电子电器等领域。历经半个多世纪的发展,与国民经济高速发展同步,当前国内苯乙烯行业表观需求量在900万t左右,近十年来需求增幅高达140%。

1 世界苯乙烯供需情况

1.1 供应情况

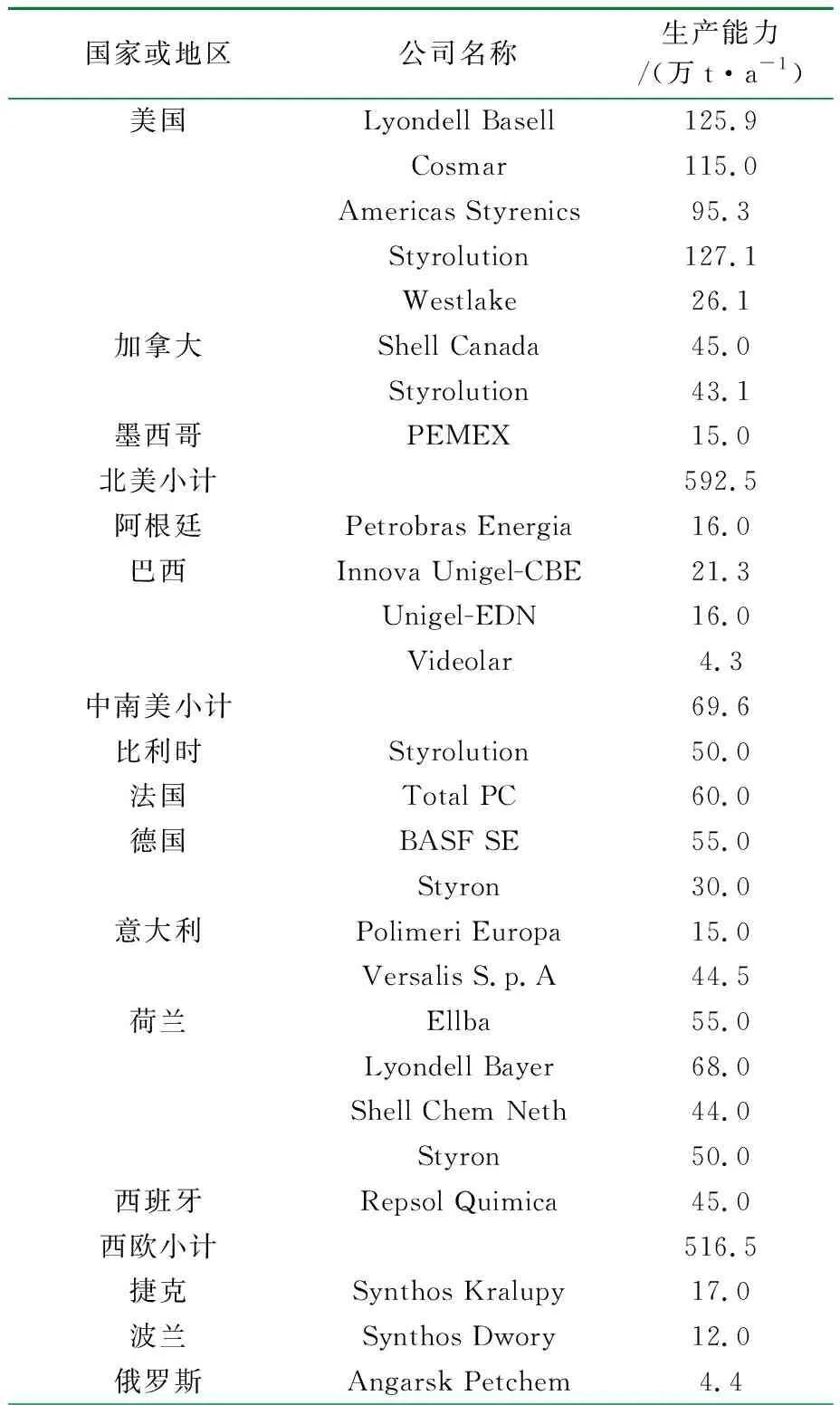

2015年全球苯乙烯总生产能力约达3 288.0万t/a,生产主要集中在北美、西欧和亚太地区,其中亚洲地区生产能力为1 693.9万t/a,约占世界苯乙烯总生产能力的51.52%;北美为592.5万t/a,约占世界苯乙烯总生产能力的18.02%;西欧为516.5万t/a,约占世界苯乙烯总生产能力的15.71%;中东为314.0万t/a,约占世界苯乙烯总生产能力的9.55%;中南美地区约为69.6万t/a,约占世界苯乙烯总生产能力的2.12%;中东欧为101.5万t/a,约占世界苯乙烯总生产能力的3.09%。预计到2019年产能将增至3 585.9万t/a。表1为2015年世界苯乙烯主要生产厂家及生产能力[1]。

表1 2015年世界苯乙烯主要生产厂家及生产能力

续表

目前,世界苯乙烯产能已经过剩,国外基本上没有大型苯乙烯装置投产,未来几年,也未见有新建、拟建装置的报导。

近年来,苯乙烯产业不断地进行关停重组,以进行更好的资源整合。其中日本Nihon Oxirane公司位于日本千叶的42万t/a苯乙烯装置按照计划已于2015年5月宣布永久关停,该装置为环氧丙烷/苯乙烯(PO/SM)联产装置[2];旭化成公司宣布在2016年3月关闭在水岛的32万t/a苯乙烯装置;另外,西布尔集团也将其苯乙烯产业进行了股权转让,这是出于公司整体战略布局的需要[3]。

1.2 需求情况

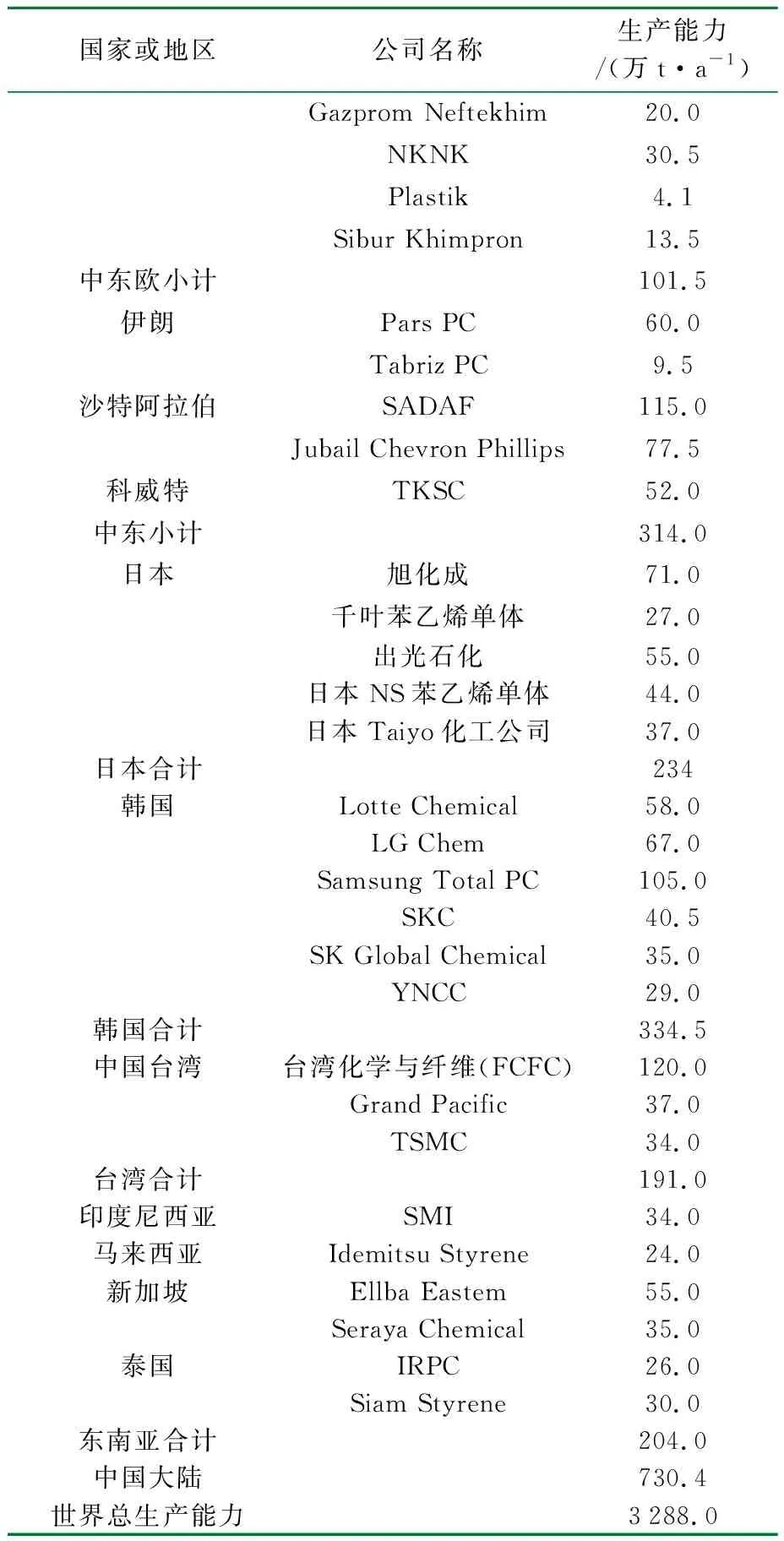

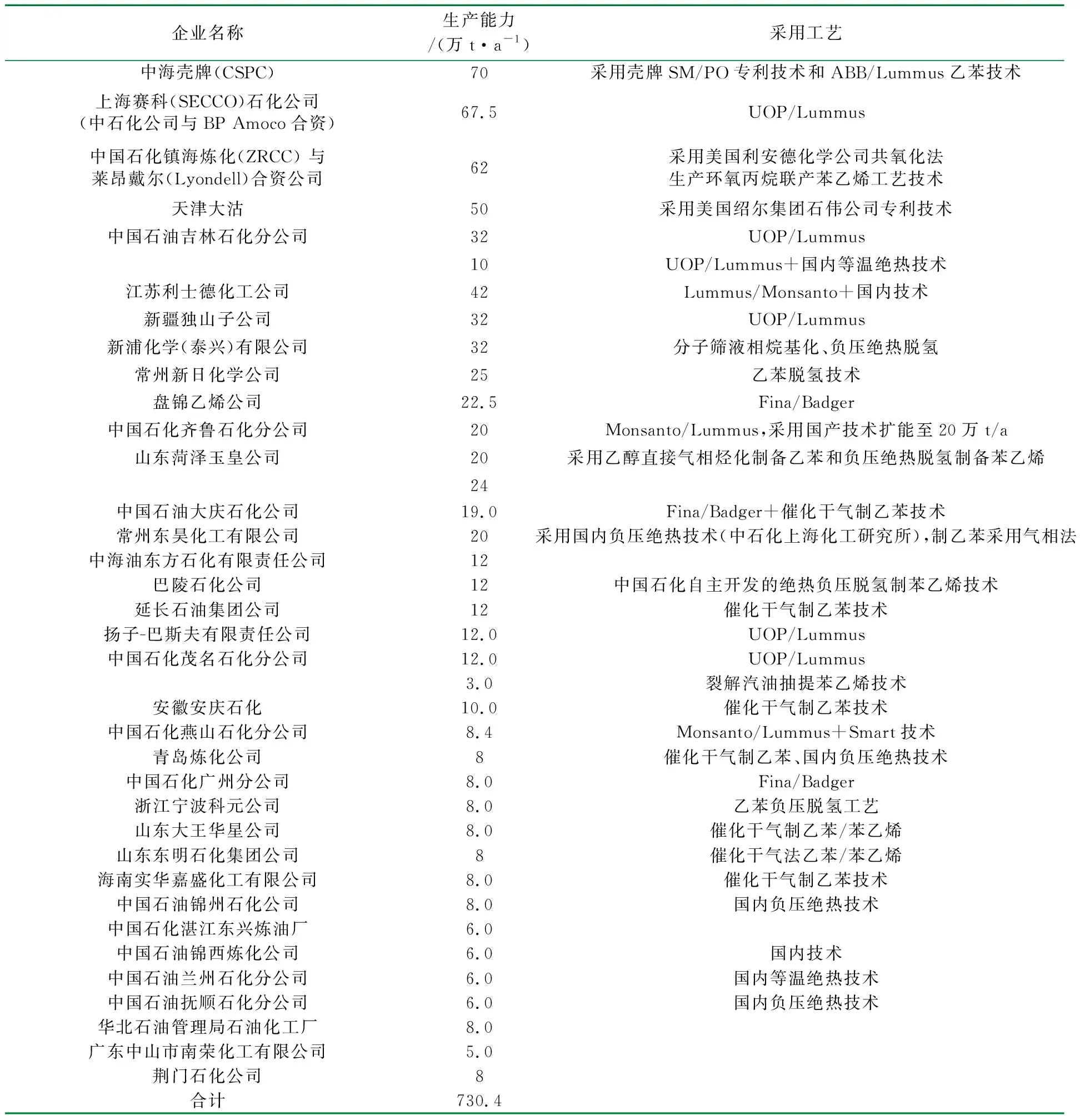

目前,全球苯乙烯市场需求增速放缓,苯乙烯的发展重心已向亚洲及中东地区转移。2014年全球消费量约为2 741.6万t,同比增长1.63%,其中亚洲消费量为1 643.2万t,占总消费量的59.93%;北美消费量为397.7万t,占总消费量的14.51%;西欧消费量为440.8万t,占总消费量的16.08%。其中北美和西欧的消费量同比下降,世界苯乙烯市场的增长主要来自中国。

预计2016年~2019年,全球苯乙烯需求将继续保持增长,其增速约为2.3%。2019年全球苯乙烯的需求量将达到3 069.3万t,其中亚洲需求量为1 863.2万t,约占世界总需求量的56.7%;其次美国、西欧、日本三大地区需求基本上没有增长;在未来几年需求增长率最高的是中东地区,高达12.1%。表2为2014年世界各地区苯乙烯供需情况及2019年供需情况预测。

表2 2014年世界各地区苯乙烯供需情况及预测

世界苯乙烯的消费领域主要集中在聚苯乙烯(GPPS/HIPS)、发泡聚苯乙烯(EPS)和ABS三个方面,其中最主要的消费领域是GPPS/HIPS。2014年中国和中欧在EPS方面的市场占有率最高,分别达到33%和49%,西欧占26%;东南亚和东北亚在ABS方面的消费增长强劲。图1为世界苯乙烯的消费结构。

图1 世界苯乙烯的消费结构

2 国内苯乙烯供需情况

2.1 供应情况

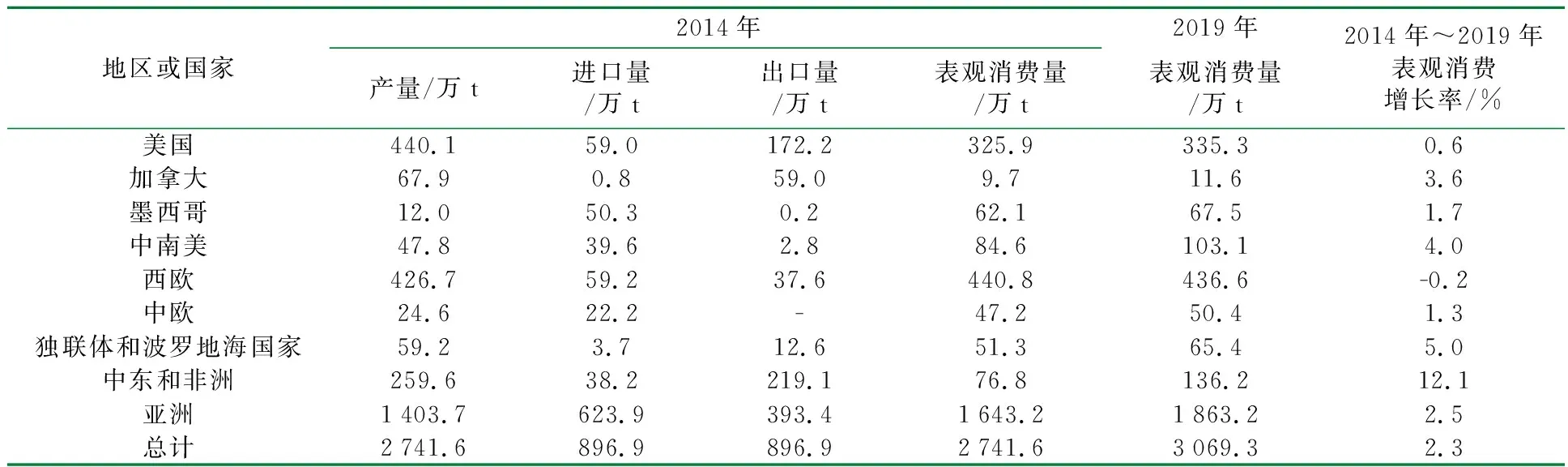

2015年国内新增了2套苯乙烯装置,其中玉皇化工公司产能为24万t/a、东方石化公司产能为12万t/a[4]。到2015年底国内共有苯乙烯装置42套,总产能为730.4万t/a。装置产能涨幅约为2.3%,主要生产厂家及生产能力见表3。

表3 2015年我国苯乙烯主要生产厂家及生产能力

2005年苯乙烯产能为187.4万t/a,2010年产能为567.9万t/a,2015年产能为730.4万t/a,2005年~2010年产能年均增幅约为24.8%,2010年~2015年产能年均增幅约为5.20%,2005年~2015年十年间产能年均增幅达14.6%。2015年我国苯乙烯产能约占世界苯乙烯总产能的22.2%。

2016年~2019年我国拟、在建苯乙烯装置计划见表4[5]。预计2019年我国苯乙烯生产能力将达到1 000万t/a左右。

表4 2016年~2019年我国拟、在建的苯乙烯装置

2.2 需求情况

近年来,在下游产品市场需求的强力推动下,我国已经成为苯乙烯需求增速最快的国家之一。2010年~2015年间,我国苯乙烯表观消费量年均增长速率为4.84%,预计2016年~2020年,我国苯乙烯的表观消费量年均增速为3.5%。2015年,我国苯乙烯表观消费量约为947.69万t,产品自给率达到60.54%。

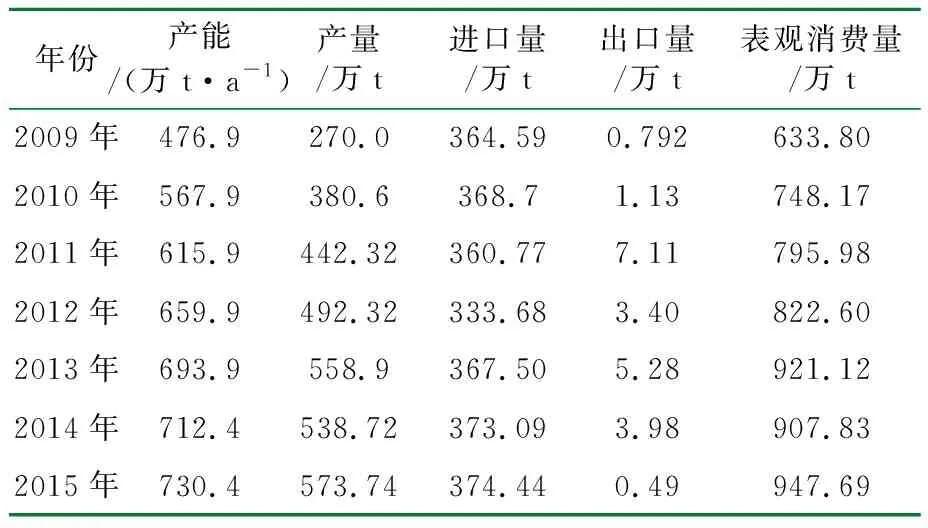

近年来我国苯乙烯的市场供需情况见表5。

表5 近年来我国苯乙烯市场供需情况

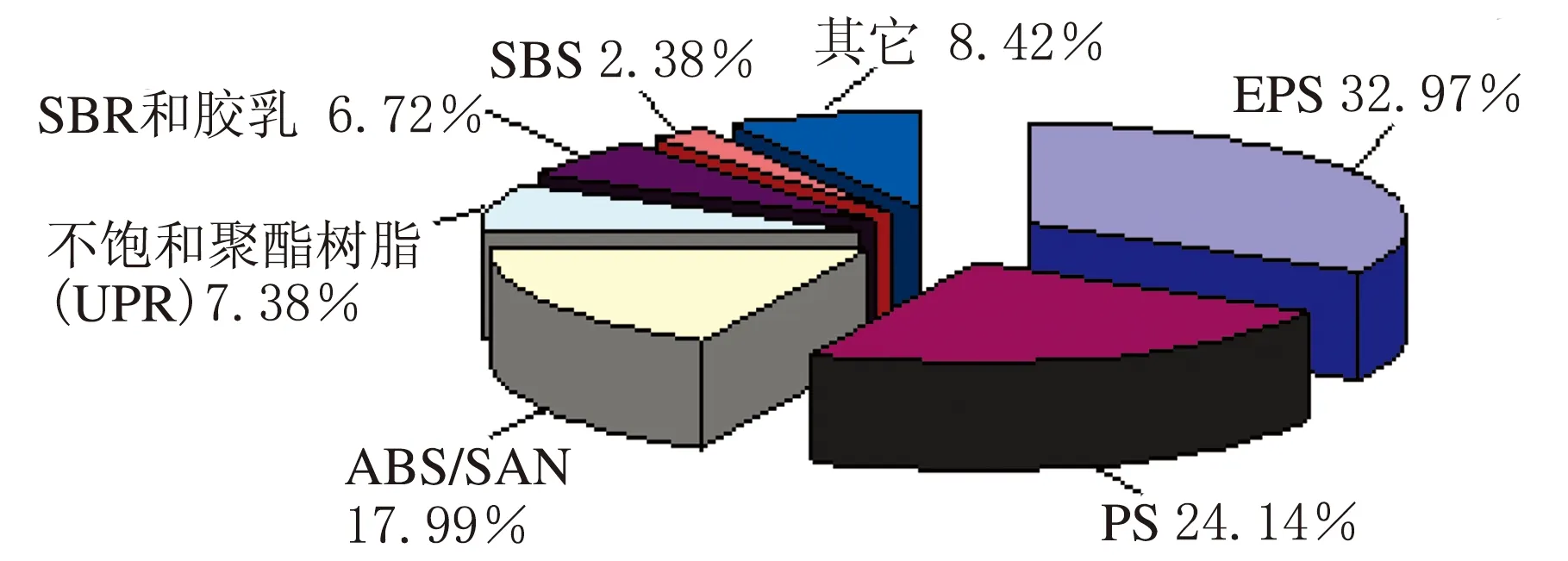

目前,我国苯乙烯主要应用于聚苯乙烯/发泡聚苯乙烯(PS/EPS)、ABS、苯乙烯-丙烯腈共聚物(SAN)、不饱和聚酯树脂(UPR)、丁苯橡胶(SBR)、苯乙烯热塑性弹性体(SBS)及其它化工产品。2015年EPS、PS、ABS领域消费量约占总消费量的75%。2015年上半年这三大行业需求在苯乙烯总消耗量中的占比高达81%[6],预计2016年~2020年苯乙烯下游消费结构基本保持现有格局。图2为2015年我国苯乙烯的消费结构。

图2 2015年国内苯乙烯消费结构

近些年,我国建筑业发展迅猛,EPS作为建筑节能材料被大量应用。另外,为了贯彻国家节约能源的政策,扭转我国严寒和寒冷地区居住建筑采暖能耗大、热环境质量差的状况,我国还推出了“暖房子”工程,使得市场对EPS的需求更是不断增加,预计苯乙烯在该领域需求增速达5%~10%。另外,随着建材、家电和汽车工业的稳步发展,国内市场对PS、ABS树脂等的需求将继续保持一定的增速。预计到2019年,我国对苯乙烯的需求量将达到约1 000万t以上。

2.3 进出口情况及预测

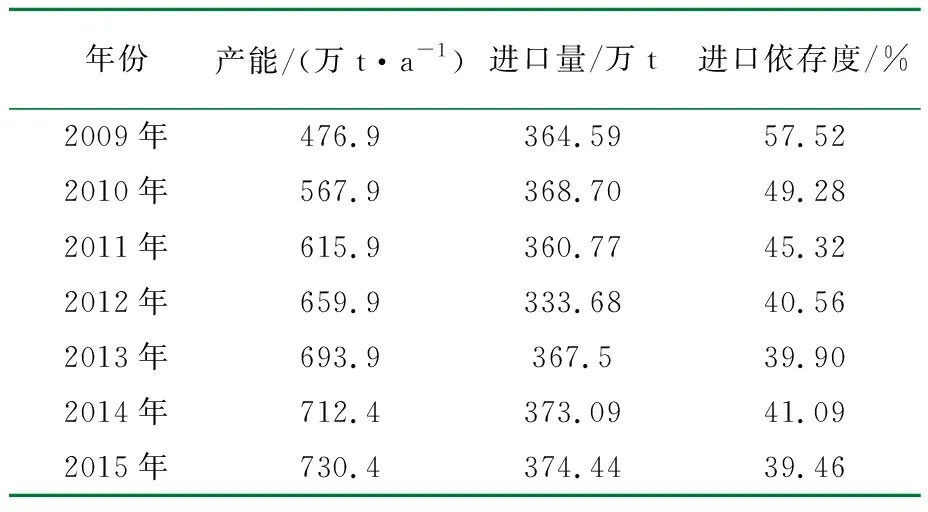

2015年苯乙烯行业表观消费量为947.69万t,进口总量为374.44万t,同比增长0.36%。近年来,随着我国苯乙烯新建装置的不断投产,国内供应连年增加,其进口依存度也由2009年的57.52%降至2015年的39.46%。虽然产能连年增加,进口依存度下降,但我国苯乙烯行业仍供不足需,每年仍需360万t左右的进口货源弥补供需缺口。表6为近年来我国苯乙烯进口情况[7]。

表6 近年来我国苯乙烯进口情况

2015年我国苯乙烯主要进口国为韩国(33.42%)、沙特阿拉伯(13.30%)和日本(11.98%),与2014年韩国(37.54%)、沙特阿拉伯(13.14%)和日本(12.73%)相比没有大的变化,只是来自韩国的占比相对2014年下降了4个百分点左右。

预计2016年国内苯乙烯将新增产能200万t/a左右,新增产能将逐步释放。但考虑到苯乙烯下游的稳步发展,预计2016年~2017年,进口数量仍将保持在300万t以上。若新增装置如期投产,产能完全释放需在2017年度以后。故未来两三年后苯乙烯进口量会逐年减少。

3 科研开发及技术进展

近年国内苯乙烯主要的科研开发和技术进展情况如下:

(1) 中国石油化工股份有限公司和中国石油化工股份有限公司上海石油化工研究院发明了一种乙苯脱氢生产苯乙烯的方法,主要解决以往方法中存在苯乙烯选择性低、催化剂强度低、催化剂使用周期短的问题。通过使用一种采用共沉淀法制备催化剂前驱体铈铁复合氧化物,再制成以铁-钾-铈-钼-镁体系的乙苯脱氢催化剂的技术方案较好地解决了该问题,可用于乙苯脱氢制备苯乙烯的工业生产中[8];范勤等[9]发明了一种制造苯乙烯的方法,主要解决以往制造苯乙烯所用的催化剂中铈含量较高导致催化剂成本较高,而直接降低铈含量又导致催化剂活性下降的技术问题。本发明通过采用在不含钼的Fe-K-Ce催化剂体系中,降低铈含量后添加其它替代物Mn和Ni的技术方案,较好地解决了该问题,可用于乙苯脱氢制备苯乙烯的工业生产中。

(2)中国石油天然气股份有限公司发明了一种用于生产苯乙烯的乙苯脱氢-氢气选择性氧化方法。通过采用以乙苯催化脱氢的产物及氧气或含有氧气的气体为原料,在反应压力为1~200 kPa、反应温度为450~700 ℃、液体空速(LHSV)为0.1~50 h-1的条件下,原料与氢氧化催化剂接触,燃烧部分氢气,促使脱氢反应平衡向有利于生成苯乙烯的方向移动,其中所用的催化剂是一种以铝酸镁镧LaMgAl11O19为层状复合载体壳层组成的薄壳形贵金属催化剂的技术方案,较好地解决了目前乙苯脱氢、氢气选择性氧化生产苯乙烯过程中存在的氢氧化选择性低、原料芳烃损失率高及稳定性差的问题,可用于乙苯脱氢制备苯乙烯的工业生产中[10];盛燕等[11]发明了一种苯乙烯抽提溶剂的再生方法。该方法是在苯乙烯抽提装置中部分待再生的抽提贫溶剂中加入脱盐水和抽余油进行萃取处理,使抽提贫溶剂中的聚合物杂质富集于抽余油中,而抽提贫溶剂、抽提贫溶剂的降解物以及抽余油中的少量溶剂溶于水中,形成聚合物和抽余油相、抽提贫溶剂和水的两相,然后通过减压蒸馏除去抽提贫溶剂和水相中的水,使得苯乙烯抽提贫溶剂得以再生循环使用。采用本方法可以使苯乙烯抽提装置的循环抽提贫溶剂的质量始终处于较好水平,pH值稳定,同时还可以降低抽余油中的溶剂含量,提高了苯乙烯抽提的效率,减少了溶剂损耗和废渣排放,有利于装置的长周期稳定运行;另外白西凡等[12]还发明了一种裂解汽油C8馏分回收苯乙烯工艺中的脱色方法。将脱色剂加入到裂解汽油C8馏分回收的苯乙烯中反应脱色,脱色剂中的反应剂加入量为原料苯乙烯体积的1%~5%;在脱色的苯乙烯中加入其体积1~3倍的去离子水,搅拌混匀,静置分层,放去水层,重复2~6次,收集上层油相,加入苯乙烯质量为1%~5%的干燥剂得到色度以铂钴色度单位计10的纯苯乙烯;或对脱色的苯乙烯进行减压蒸馏,先蒸出脱色剂,后蒸出苯乙烯,得到铂钴色度不大于10的纯苯乙烯;脱色剂由含—NH2的肼类、脲类化合物复配碱类化合物为反应剂,醇类化合物为分散剂组成。本方法在常温常压下进行,工艺简单,脱色速度快,效果好,不易引发苯乙烯聚合。

(3) 陕西延长石油(集团)有限责任公司炼化公司发明了一种用催化干气制苯乙烯后的烃化尾气制乙苯的方法。该方法包括分离乙烷、脱甲烷、脱乙烷、氧化脱氢、脱水脱酸、烃化反应、分离乙苯步骤,优选的吸收剂和乙烷、吸收剂循环利用工艺可以使制乙苯的成本降到最低,工艺简单、可循环性强。在适宜的工艺条件下,乙烷的总转化率可达88%以上,乙烯生成乙苯的总选择性可达80%以上,乙苯的质量分数可达83%以上,吸收剂的回收率可达99%以上[13]。

(4) 山东齐鲁石化工程有限公司发明了一种乙苯/苯乙烯分离塔塔顶热回收工艺及装置。其中涉及一种乙苯/苯乙烯分离塔塔顶热回收工艺,步骤为:乙苯/苯乙烯分离塔塔顶分离出的气相物料流入塔顶冷凝器冷凝,气相物料对塔顶冷凝器内的工质加热,受热蒸发的工质进入压缩机,经压缩机排出后的工质进入塔底再沸器,从塔底再沸器流出的工质流入工质贮罐内,工质贮罐内的工质通过泵流入塔顶冷却器内。本发明由于工质的汽化温度较乙苯低,故使工质汽化的真空度要远低于塔顶压力,这样压缩机入口压力要高于直接压缩塔顶气的压力,也就是说压缩机的入口流量与直接压缩塔顶气量相比要小很多,对于15万t/a规模的苯乙烯装置,一台螺杆压缩机即可,大大降低了设备投资[14];邱若盘等[15]还发明了一种乙苯脱氢制苯乙烯脱氢反应系统,包括由管道依次串联的第一脱氢反应器、中间再热器、第二脱氢反应器、第一乙苯过热器、第二乙苯过热器、低压废热锅炉,第一脱氢反应器、中间再热器与第二脱氢反应器、第一乙苯过热器呈Π型连接,第二脱氢反应器、第一乙苯过热器与第二乙苯过热器、低压废热锅炉、低低压废热锅炉成U型连接,该系统修正了两个脱氢反应器及再热器的布置高度,降低了反应系统的压降,解决了乙苯过热器泄漏问题,同时节约了高温管材的使用。

(5) 中国石化炼化工程(集团)股份有限公司和中国石化上海工程有限公司公开了一种分离乙苯、苯乙烯混合物系的方法。主要解决现有技术中存在乙苯、苯乙烯和重组分混合物系分离流程复杂、苯乙烯二次受热聚合损失率大、分离纯度不高、投资大、能耗高的问题。本发明通过采用第一股物流进入低压分壁式精馏塔分壁段一侧,在另一侧得到第一股苯乙烯物流;在分壁段以下提留段底部得到第一股重组分物流,在分壁段以上精馏段顶部得到第一股乙苯物流;第二股物流进入高压分壁式精馏塔分壁段一侧,在另一侧得到第二股苯乙烯物流;在分壁段以下提留段底部得到第二股重组分物流,在分壁段以上精馏段顶部得到第二股乙苯物流的技术方案较好地解决了该问题,可用于分离乙苯、苯乙烯和重组分混合物系的工业生产中[16]。

(6) 中国石油化工股份有限公司和中国石油化工股份有限公司石油化工科学研究院发明了一种由裂解汽油C8馏分萃取精馏得到的粗苯乙烯的脱色方法。将粗苯乙烯送入脱水塔精馏脱水,塔顶分离出水,将塔底得到的脱水苯乙烯加入脱色剂混合后送入苯乙烯精制塔精馏,塔顶得到苯乙烯产品,重组分由塔底排出。该方法可使苯乙烯产品的铂钴色度不大于10,达到产品质量标准要求,并可大大降低设备腐蚀的风险以及污水排放量[17]。

(7) 沈阳化工大学发明了一种乙苯脱氢制备苯乙烯催化剂的方法,该方法采用溶胶-凝胶法,制备步骤如下:将钛酸四正丁酯溶于异丙醇中,水浴剧烈搅拌下加入铝溶胶中,密封陈化,然后经蒸干溶剂凝胶,烘箱干燥,马弗炉焙烧,压片成型,得到钛-铝氧化物催化剂。应用于二氧化碳气氛下乙苯脱氢制苯乙烯,优点是催化剂制备方法操作简单、重复性好,乙苯转化率高于65%,选择性高于96%[18]。

(8) 厦门大学发明了一种由混合铁源制备乙苯脱氢Fe-K系催化剂的方法,催化剂的成分是Fe、K、Ce、Mo、Mg、La的氧化物,以硅酸盐水泥为黏结剂,以TiO2和/或ZrO2为助剂。制备方法:将氧化铁红和硝酸铁加入水中,混合得到混合铁源;将硝酸铈、硝酸镁、硝酸镧溶解于水中,得到溶液A;将碳酸钾、七钼酸铵溶解于水中,得到溶液B;将混合铁源和溶液A加入到溶液B中,得悬浊液;用氨水将悬浊液的pH值调节至4~7,老化、烘干、焙烧后得到前驱体C;将前驱体C与扩孔剂、黏结剂、助剂加水混合,制成有黏性的面团状物料,挤出成条,烘干、焙烧后得到乙苯脱氢Fe-K系催化剂成品[19]。

4 结束语

从世界范围看,欧美地区苯乙烯已经饱和,未来不会再有更多新建苯乙烯装置的计划,可能发生的是装置并购、资源整合之类的动作。目前我国已经成为并将保持苯乙烯第一生产和消费大国,苯乙烯产业的发展重心应由扩能转向提高竞争力,即在做大的同时,需要同时考虑做强。以实现由苯乙烯生产大国向苯乙烯技术强国的转变,进一步提升产品的国际竞争力,同时为生产企业创造更多的经济效益。

参 考 文 献:

[1] Jennifer Carvajal,David Byrn.Chemical economics handbook(styrene)[R/OL]. (2015-07)[2015-10-15].https://www.ihs.com/products/styrene-chemical-economics-handbook.html.

[2] 日本Nihon Oxirane 苯乙烯装置宣布永久关停[EB/OL].(2015-05-11)[2015-10-05].http://www.icis-china.com/Chemease/news/5610287,25,0,0,0.htm.

[3] 石化巨头生产商西布尔剥离苯乙烯业务[J].橡塑技术与装备,2014,40(5):64.

[4] 王芳.SM:多套装置集中上马苯乙烯进口依存度逐年下滑[EB/OL].(2015-08-28)[2015-10-21].http://chem.chem99.com/news/18864038.html.

[5] 九江石化8万吨/年乙苯苯乙烯项目土建开工[EB/OL].(2015-09-28)[2015-10-21].http://www.cnslc.com/news/a_377816.aspx.

[6] 王少辉.苯乙烯产业链能否再掀“波澜[J].中国石化,2015(8):32-35.

[7] 中国化工信息中心.进出口统计数据库[DB/OL].[2015-03-05].http://vip.cheminfo.gov.cn/Trading/cpsearch.aspx?searchyear=2012&product=name&condition=include&searchvalue=苯乙烯.

[8] 刘剑锋,陈铜,范勤.乙苯脱氢生产苯乙烯的方法:103539626A[P].2014-01-29.

[9] 范勤,陈铜,刘剑锋.制造苯乙烯的方法:103539627A[P].2014-01-29.

[10] 姚文君,印会鸣,颉伟.用于生产苯乙烯的乙苯脱氢-氢气选择性氧化方法:103626623A[P].2014-03-12.

[11] 盛燕,白西凡,王瑞.一种苯乙烯抽提溶剂的再生方法:104211561A[P].2014-12-17.

[12] 白西凡,王瑞,刘栓祥.一种裂解汽油C8馏分回收苯乙烯工艺中的脱色方法:104211560A[P].2014-12-17.

[13] 寇延鹏,王广汉,杜娟莉.一种用催化干气制苯乙烯后的烃化尾气制乙苯的方法:103965009A[P].2014-08-06.

[14] 刘善兵,邱若盘,郭东荣.乙苯/苯乙烯分离塔塔顶热回收工艺及装置:103992204A[P].2014-08-20.

[15] 邱若盘,丛林,刘善兵.乙苯脱氢制苯乙烯脱氢反应系统:104230616A[P].2014-12-24.

[16] 陈益,徐蔚,张永生.分离乙苯、苯乙烯混合物系的方法:CN104016823A[P].2014-09-03.

[17] 赵明,田龙胜,唐文成,等.由裂解汽油C8馏分萃取精馏得到的粗苯乙烯的脱色方法:104276926A[P].2015-01-14.

[18] 王康军,姜丹,周长涛,等.一种乙苯脱氢制备苯乙烯催化剂的方法:104353443A[P].2015-02-18.

[19] 杨意泉,李扬,崔裕洋,等.由混合铁源制备乙苯脱氢Fe-K系催化剂的方法:104525213A[P].2015-04-22.