周洪俊

(黑龙江省交投高速公路运营管理有限公司,黑龙江 齐齐哈尔161002)

板梁桥设计简单、施工快捷,在小跨径桥梁中的应用非常广泛,板梁桥中板与板的链接基本属于铰接,在多年使用后板与板不能协同工作,单板承载的荷载较大,时间一长就不堪重负,可能引发多种风险。因此,加强对公路桥梁单板受力的分析并采取养护策略非常重要。

1 公路桥梁单板受力的危害

1.1 公路桥梁单板受力的数值分析。单板受力即车辆通过桥梁时受力单板与其他板的挠度相差较大,荷载不能均匀横向分布,导致单板损坏。小跨径铰接板桥梁的各板是靠铰缝连接起来的,铰缝只传递剪力而不传递弯矩,在面对不同荷载时,各板的荷载分布有较大差异。一般来说,荷载位置靠近中间时分布系数的变化幅度较小,而荷载位置在边板时分布系数的变化幅度较大。在一定的条件下,跨径越大横向约束越弱,越接近细长梁,载荷横向分布越均匀,跨径越小横向分布越不均匀。从实际经验来看,单板受力更易发生于涵洞、通道、小桥等小型结构物,中型、大型桥梁很少出现此类问题。1.2 公路桥梁单板受力的表现特征。1.2.1 当重型车辆通过单板受力梁板时弹性下挠,产生台阶,车辆通过后错台自动回复原状,如果相邻梁板的铰缝较小,还可能导致混凝土脱落。1.2.2 在长期荷载作用下,梁板弹性下挠无法恢复,产生塑性变形、永久台阶;1.2.3铰缝混凝土发生剪切破坏,松散脱落;1.2.4 桥梁铺装出现裂缝,雨水下渗,在板底、墩台帽上出现渗水痕迹或是盐蚀破坏;1.2.5 桥面混凝土层出现车辙、网裂,严重时会出现破碎带。

2 公路桥梁单板受力的原因

超重车辆的长期冲击导致桥梁疲劳运作,是导致公路桥梁单板受力的根本原因,以下因素也会导致这一问题的发生:2.1 施工因素。在同一路线上的同种结构公路桥梁中,有的会出现单板受力问题,但有的不会出现这一问题,这说明施工因素对这一问题的产生有一定影响,具体而言施工方面的因素主要包括:2.1.1 铰缝混凝土的楔形铰缝非常光滑,不利于铰缝混凝土的联系,这主要是因为铰缝混凝土的侧模板使用了钢模;2.1.2 施工质量不达标,如铺装水泥混凝土未达到设计厚度、铰缝水泥混凝土振捣不密实、铺装水泥混凝土内部钢筋网片间距过大等;2.1.3 桥梁预制板梁等部位的标高控制不到位,梁顶偏高,或是铺装厚度不足,增加了铰缝损坏的概率;2.1.4 预制板四个基座的受力不均衡,给梁端受剪埋下了隐患。2.2 构造因素。2.2.1 与T型梁、箱型梁相比,钢筋混凝土板梁桥的强度与刚度较小,铰缝结构断面较小,因此其维持上部结构的作用偏弱;2.2.2 桥梁上部结构中的横向联系钢筋偏细,铺装层钢筋偏细,水泥混凝土厚度不足;2.2.3 铰缝设计不能体现梁板受力情况,实际受力介于刚接和铰接之间;2.2.4 实际铺装厚度达不到设计厚度。2.3 水的影响。桥面积水、积雪得不到及时排出,再加之铺装层混凝土防水性不足,在雨水、雪水的浸泡、渗透、冻胀等作用下加剧了病害的产生。也有的桥梁没有设计专门的防水层,加剧了水的影响。

3 针对公路桥梁单板受力的养护策略

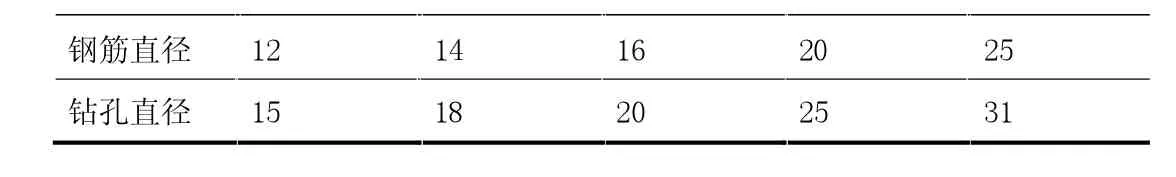

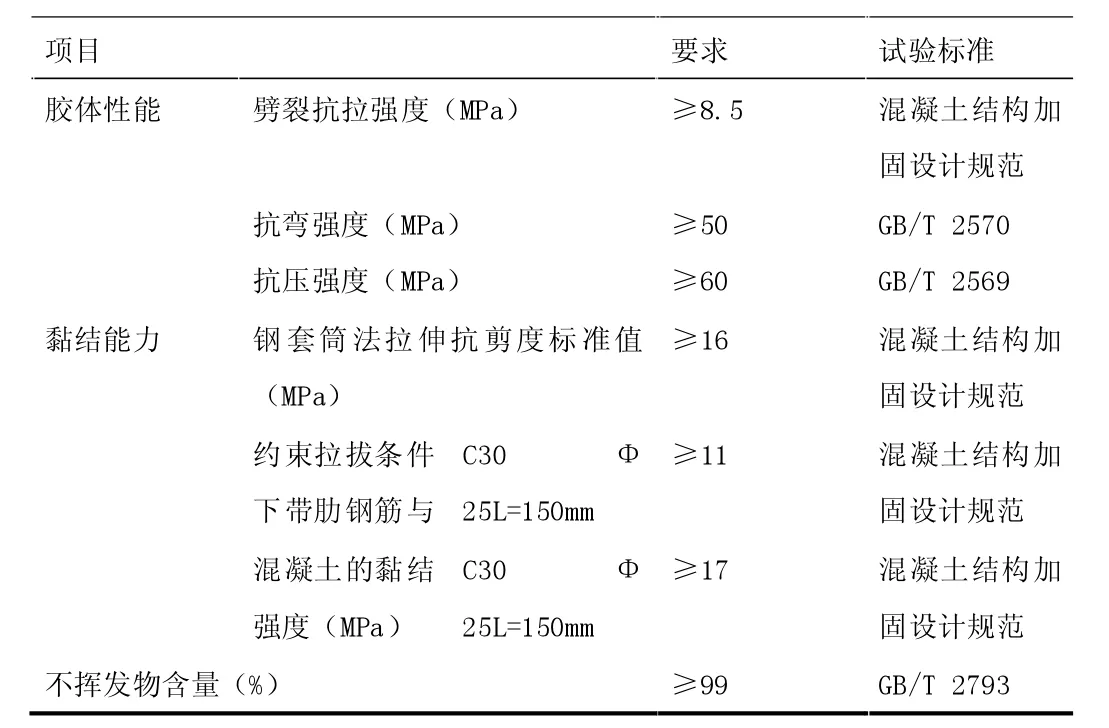

对于公路桥梁单板受力问题,可采取桥面补强加固措施,其施工流程如下:3.1 凿除旧桥面铺装层和铰缝混凝土。先明确标出负弯矩锚头部位,然后用铣刨机挖出沥青混凝土桥面的铺装,或用小型风镐挖出水泥混凝土桥面的铺装,在施工中应尽量减少桥面铺装振动,避免损伤梁体和梁顶预埋钢筋。如果意外损伤梁体则可用环氧砂浆修补。3.2 埋植锚固钢筋。在原桥面板接缝的中间处每隔1cm打眼,并埋植10cm的Ф12 锚固钢筋,用环氧树脂胶粘合后与新桥面铺装钢筋网焊接起来,增强梁顶面与桥面铺装层的连续性,促使铺装层整体受力,强化横向联系。3.3 结合面表面处理。凿除桥面铺装后,若发现主梁顶板损坏程度较轻,则可将损坏处混凝土凿出,再对钢筋进行除锈处理,然后再次浇筑桥面防水混凝土。如果发现主梁顶有孔洞,则可先凿除孔洞周围的混凝土,在露出新茬后对钢筋进行除锈,然后通过吊模修补孔洞,最后浇筑防水混凝土。还应通过清扫冲洗等措施对表面进行清洁。3.4 浇筑水泥混凝土铺装层。采用阶梯跟进作业浇筑桥面混凝土,在全部范围内铺设三条壁厚4mm 以上的方钢(也可用加木楔的槽钢,但严禁使用已经变形的方钢或槽钢)轨道,以控制桥面标高。在初凝前完成轨道拆除和周转,并对轨道处混凝土面进行调整。在浇筑混凝土的过程中,要将泵送混凝土坍落度控制在14cm以内,清除不符合要求的混凝土。3.5 摊铺沥青混凝土面层。混凝土收浆后应尽快进行覆盖养生,在气温<5℃时应覆盖保湿,直到混凝土强度达到2.5MPa。混凝土表面要平整、密实,无麻面、蜂窝等现象,观感颜色一致,质感良好。3.6 注意事项。新旧混凝土能否牢固地结合成一个整体在很大程度上决定了补强加固的效果,为此在施工中应注意做好以下几个方面:3.6.1 凿除桥面铺装、铰缝混凝土时要保留预留钢筋、伸缩缝装置、铰缝横向联系结构,在对旧桥面进行凿毛时要使表面呈齿条状;3.6.2 准确安设各类钢筋,在浇筑混凝土时应牢固固定钢筋,将钢筋可靠地系在一起,禁止在浇筑混凝土的过程中插入钢筋;3.6.3植筋时应先用探测器探测钢筋混凝土保护层的厚度以及钢筋的位置,避免钻孔损坏主筋。钻完后,应用毛刷清理浮皮,再用压缩空气吹净,确保钻孔干燥,再用植筋胶从孔底开始注射直到填满2/3,然后再将钢筋插入其中等待固化。为确保钻孔粗糙度,应使用冲击钻,钻孔直径和钢筋直径如表1 所示。同时,所使用的植筋胶的性能应满足表2 的要求。再次,植筋胶还应达到以下条件:①不含乙二胺且无毒;②不得使用纯环氧树脂;③结构构件达到抗震要求,植筋胶需具备抗震性能检测报告;④采用建设部建筑物鉴定与加固委员会公布的A 级产品;⑤模拟老化试验长期性能在50 年以上;⑥具有抗腐蚀、耐火性能。

表1 钻孔直径和钢筋直径对应表(单位:mm)

表2 植筋胶基本性能指标

4 公路桥梁单板受力的预防策略

4.1 强化管理。对于超限超载车辆,应严格控制其出入,如果其必须通过则必须在行车道行驶,禁止进入超车道。在通过桥梁时,只允许一辆超限超载车辆通行。

4.2 优化荷载设计。现行桥梁设计规范对车队的要求是偏理想化的,其可操作性不强,对此应结合实际情况做出特殊处理,对超限超载车辆的运输路线进行调查,并建立特殊的设计标准。

4.3 优化桥梁设计。在桥梁设计阶段,应采取针对性措施把病害消除在萌芽中。首先,可优化板梁截面尺寸,增加有效高度,提升构件刚度;其次,可弃用小铰缝,采用大铰缝,在铰缝内、梁体侧面埋设钢板、钢筋,使铰缝、板体、铺装层密切结合;再次,梁体侧面可采用钢刷刷毛,用12.5 号水泥砂浆灌填底缝,再浇筑小石子混凝土,且要分层浇筑、捣实。最后,对于6m以下的桥涵,可采用整体现浇施工工艺,加强重车道的横向钢筋。

结束语

随着交通量的不断增加,超荷载的运输是客观存在的,公路养护部门要强化管理,限制超载超限车辆的出入,做好桥梁养护措施,延长桥梁使用寿命。而在设计和施工阶段,桥梁设计、施工单位必须严控质量,确保桥梁建成后的使用功能。