程飞

(中海石油(中国)有限公司天津分公司,天津300450)

1 油田简介

绥中36-1 油田位于渤海辽东湾海域,平均水深30m,常年最高气温37.8℃,最低气温-18℃。区域上,绥中36-1 油田位于辽东湾下辽河坳陷、辽西低凸起中段,构造形态为北东走向的断裂背斜,西侧以辽西1 号断层为界与辽西凹陷相邻,东侧以斜坡形式逐渐向辽中凹陷过渡。该油田目的层为东营组东二下段,东二下段储层为湖相三角洲沉积。主力开发层系为东营组东二下段的Ⅰ、Ⅱ油组。含油面积42.50km2,探明石油地质储量2.98×108m3。绥中36-1油田原油具有密度大、粘度高、胶质沥青含量高、含硫量低、含蜡量低、凝固点低等特点,属重质稠油。在平面上,构造高部位原油性质好于构造低部位,Ⅱ期原油性质明显比Ⅰ期差;在纵向上,同一口井Ⅱ油组原油性质要好于Ⅰ油组。

2 作业背景

为解决绥中36-1 油田低效井提高产量问题,选择SZ36-1-*6、*19H 井进行酸化解堵,以达到解除地层污染,提高产液产油能力的目的,为后期处理低效井总结作业经验及方法。

*06 井为SZ36-1 油田的一口调整井,该井完井时间为2013年11 月1 日。投产初期产液量为150 m3/d,最高产液量为194 m3/d,*6 井交井时达到配产要求,目前产液量123 m3/d,含水75%,产油量31 m3/d,低于配产60 m3/d。*19H 井为SZ36-1 油田的一口调整井,该井完井时间为2014 年4 月8 日,水平段共钻进275m,其中钻遇油层185m,泥岩段90m,投产初期产液量为43 m3/d,最高产液量为43 m3/d,目前产液量27m3/d,含水1%,产油量27 m3/d,低于配产32 m3/d,但目前生产压差大,达到7MPa。

3 可能伤害原因分析

3.1 储层条件和流体原因造成伤害

a. 储层胶结疏松,砂岩组成以粉砂、细到中砂为主,颗粒细,生产过程中易造成微粒运移,导致细砂等产出物堵塞;b.物性较好,吼道大,排驱压力低。外来流体容易侵入;c. 层厚,易污染面大;d.纵向渗透率极不均匀,中低渗透层极易污染;e. 不同小层压力差异;f.原油胶质含量较高、粘度大容易导致有机堵塞及微粒运移。

3.2 潜在敏感性伤害

3.2.1 速敏伤害。地层水速敏损害弱,临界流速为13.5 m/d。储层地层水速敏指数为弱,有轻微速敏损害。

3.2.2 水敏伤害。储层水敏损害程度总体属于中等偏强,去离子水对岩心的损害程度为47.9%~62.4%,平均为53.8%。从实验曲线可以判断,在3/4 地层水的时候渗透率发生明显下降,临界矿化度为4600mg/L。粘土容易从粒表脱落导致分散、运移堵塞喉道。

3.2.3 碱敏伤害。储层碱敏为中等偏弱。

3.2.4 酸敏伤害。对盐酸酸敏一块岩心为中等,另一块为弱酸敏;对氟硼酸,酸敏都为弱酸敏;而氢氟酸酸敏分别为中等到弱酸敏。

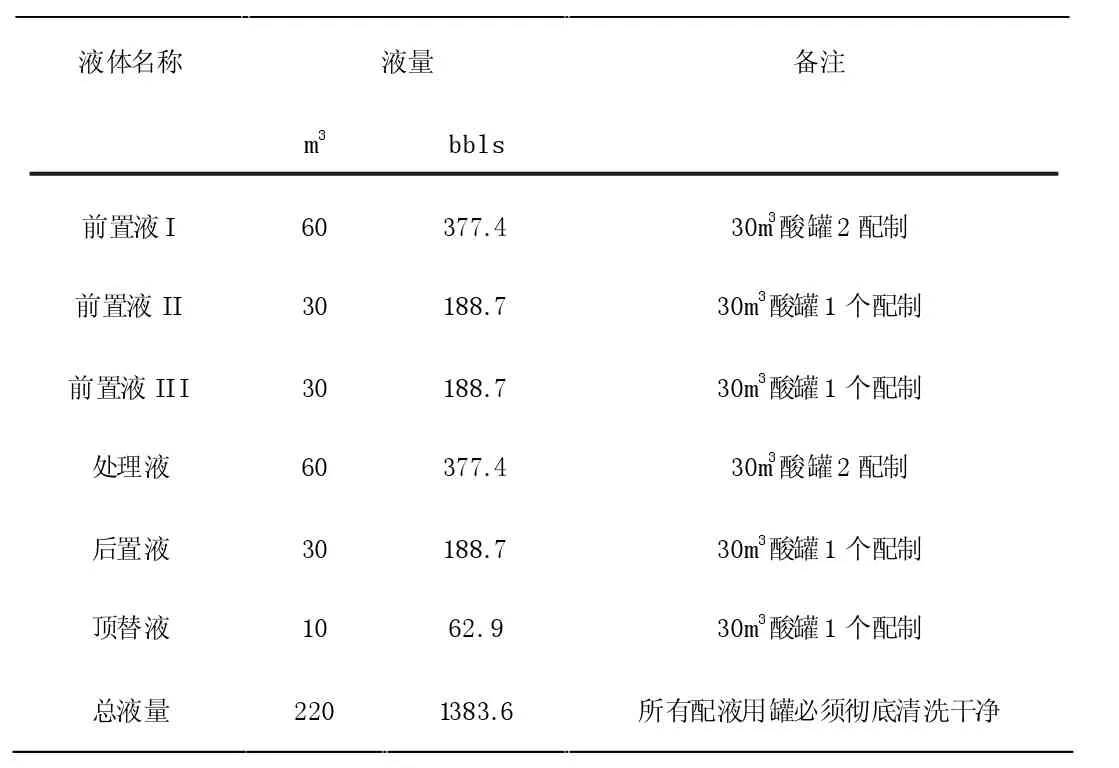

表1 注入液规模设计表

3.3 可能存在主要伤害

3.3.1 储层胶结疏松,泥质含量高,在完井作业和生产过程中容易发生微粒运移伤害;在粘度较高流体拖拽力作用下,更容易发生微粒运移伤害。

3.3.2 微粒和有机质容易在筛管周围形成堵塞物,严重时容易堵死筛管间隙和流动通道。

3.3.3 JFC 泥浆滤液(泥浆比重1.15)、完井液、充填液侵入后引起粘土膨胀和脱落伤害,导致近井带地层渗透率降低。

3.3.4 JFC泥浆泥浆体系侵入可能会造成高分子物质吸附伤害。

3.3.5 低温流体(泥浆、完井液)侵入导致沥青和胶质等析出而形成有机伤害。

3.3.6 完井过程中引入的铁沉积物伤害。

4 面临的主要技术难点

4.1 污染类型复杂,需要针对性强,有效解堵、同时保护储层骨架的工作液体系。

4.2 多层系,跨度和厚度大,但由于测试资料缺乏,产液剖面不清除,难以明确需要解堵的主要层段,只能采用选择性处理技术。

4.3 多层系,跨度、厚度较大,需要较大的处理规模及分流技术,目前采取液氮伴注分流技术。

5 解堵液体系设计

5.1 解堵液要求

针对SZ36-1 油田井的污染类型,要求解堵液满足以下要求:

5.1.1 有效防腐,保证注入设备和管柱的安全。

5.1.2 酸液具有稳定铁离子的能力,可减少铁离子对储层造成的伤害。

5.1.3 有效清洗有机质伤害。

5.1.4 有效降低原油粘度,改善其流动性。

5.1.5 有效溶解、稳定粘土。

5.1.6 酸液具有缓速性,以达到深部酸化的作用。

酸液具有极低的表面张力,以增强酸液进入储层的流动性(特别是针对伤害储层)。

5.2 泡沫酸分流酸化技术

5.2.1 泡沫流体对地层渗透率具有选择性,“堵大不堵小”,能实现酸液分流,有效解决非均质性储层酸液布置问题。

5.2.2 泡沫酸体系中气体比例较大,自身膨胀能高,易于增能返排,几乎没有二次伤害。

5.2.3 由于气相圈闭的存在,H+扩散路径复杂,达到孔隙壁面较难,因而泡沫分流酸化具有良好的缓速效果。

5.2.4 泡沫能在吼道中形成复式膜面,阻止液体与壁面接触,降低地层水敏性污染。

6 方案实施及增产情况

6.1 工艺参数设计

6.1.1 工艺名称:氮气泡沫分流酸化。

6.1.2 注入方式:油管正挤。

6.1.3 施工排量:4~6bpm,可根据施工压力现场调整确定。

6.1.4 施工压力:<12MPa(1740psi);破裂压力为24.2MPa,按破裂压力梯度为0.0172MPa/m 计算),井口允许的最大注入压力为12MPa。

6.1.5 注入液规模设计(表1)。

6.2 酸化实施情况

6.2.1 *6 井现场施工程序及酸化前后产量对比

*6 井在酸化结束后,效果较明显,酸化后产液量增加61%,产油量增加87%,增产效果较为明显,但紧维持了一段时间,产量开始下降,分析为颗粒运移造成产量降低。

6.2.2 *19 井现场施工程序及酸化前后产量对比

对酸液进行循环后,开始挤注前置液Ⅰ,压力在11Mpa 时,排量为1.29bbl/min,说明地层的吸液能力很差,地层的污染比较严重,当液氮随着液体到达地层后,压力有所升高,说明液氮起到了一定的分流作业。在第一阶段挤注结束后,关井了18 个小时,开始第2 阶段的挤注,以第一阶段结束时的压力继续挤注,排量由1.29bbl/min 升到了3.01bbl/min,前置液1 和前置液2 有一定的解堵作业。后面正挤处理液,当处理液到达地层后,压力降了2Mpa,但由于液氮的作用,降低的幅度不可能非常大,但解堵显示非常明显。

7 结论

7.1 *6 井解堵效果较好,但是持续时间短,分析为深部微粒运移所致,后续类似井酸化考虑加大深部微粒的处理力度。

7.2 *19H 井酸化效果不佳主要是受酸液分布不均,无法实施全井段有效酸化,建议类似井尽可能采用连续油管拖动布酸,保证全井段解堵。

7.3 储层非均质性强,物性差异较大,对均匀布酸造成一定难度,泡沫流体对地层渗透率具有选择性“,堵大不堵小”,能实现酸液分流,有效解决非均质性储层酸液布置问题。

7.4 返排间断、速度过慢对酸化效果影响较大,残酸长时间滞留,会造成二次伤害导致表皮系数增加,影响效果,建议酸化后立即返排。