吴苏寒 陈春桥

(1、南京科技职业学院经济与管理学院(商学院),江苏 南京210000 2、杭州长安民生物流有限公司,浙江 杭州310000)

在汽车零部件物流中翻包这一作业占有着很重要的地位,翻包的准确性、高效性决定着物流的完美与否。本文将从质量、流程、设备/工具、库区四个方面对杭州长安民生物流有限公司现有的翻包作业进行优化,从一定程度上减少翻包作业中存在的无价值损耗,即减少浪费、提高效率。

1 长安民生物流概况及翻包作业现状

长安民生物流股份有限公司为一第三方汽车供应链综合服务供应商。公司成立于2001 年8 月份,2006 年2 月在香港联交所创业板上市,于2013 年7 月成功由创业板转主板交易,公司的主板股票代码是01292,主要股东有中国长安汽车集团股份有限公司、民生实业(集团)有限公司以及新加坡美集物流有限公司。

目前,公司的总资产为42 亿元,员工共9000 余人,在2015年公司实现营业收入达61 亿元。福特、长安马自达、长安铃木、北奔重汽、德尔福、伟世通、西门子威迪欧、伟巴斯特、台湾六和、宝钢集团、正新轮胎、杜邦、本特勒、富士康等国内和国外的近千家汽车制造商、零部件供应商及原材料供应商建立起了长期合作的关系,为这些客户提供国内外的零部件集并运输、散杂货运输、大型设备运输、供应商仓储管理、生产配送、模块化分装、商品车仓储管理及发运、售后件仓储及发运、KD 件包装、保税仓储、物流方案设计、物流咨询、物流培训等物流一体化、全方位的服务。[1]

在杭州长安民生物流有限公司,有两个库房- 本库、外库。由于两个库房存放零件的不同,翻包作业方式也不尽相同。

外库华众料盒翻包作业存在着一些问题,主要有:翻包过程有无意义动作、操作人员作业量太大,平均每人完成每日计划的翻包需要6.5 小时、早晚班会1 小时、取计划打印标签日期0.5 小时、作业现场“6S”整理0.5 小时,按照现在正常的8+2 上班时间模式,他们纯粹的工作时间比重达到接近90%。

相较于外库人员作业,本库的作业方式更加优化(料架翻包只贴日期、料盒只贴标签,有专门人员配送空料架及发放当日计划)。

但是,本库人员翻包作业时每个步骤之间存在的衔接动作(多为走动和等待等非循环动作)影响了整体节奏。

2 长安民生物流有限公司翻包效率提升方案

华众CA 料盒翻包在料盒翻包中具有代表性,整个翻包作业分为五大块作业,分别为:翻包准备作业、拉取盛具作业、翻包作业、拉至指定地点作业和翻包完成准备作业。从表中可以看出进行一托盘料盒翻包作业,所需要的走动比较多,用到的工具也比较频繁。我改善的的目标正是针对这些过多的走动损耗和拿取工具损耗进行减少。

3 长安民生物流有限公司杭州分公司翻包作业存在的问题

3.1 空料架补充速度与操作人员空料架需求速度不匹配

中储本库有专门人为操作人员配送空料架,不需要操作人员自己去拉取所需的料架。但是,由于空料架补充速度与操作人员需求速度不一致,导致作业区域空间拥挤(海德世等)/操作人员翻包是没有料架,花一段时间等待补充料架(宝适等)的情况。

3.2 操作者经常执行移动零件、寻找料盒等非循环作业

(1)海德世和小糸料架翻包是经常会进行移动料架的作业

海德世由于空间的限制,当翻包零件过多时会使作业区域堵塞,需要经常移动零件来腾出空间;小糸由于翻包料架距原厂零件太近,当用完一箱零件时需要移动料架将空箱取出,然后再将料架拉至零件旁边。

小糸的零件移动如图1 所示:

图1 小糸零件移动示意图

(2)CA 料盒翻包人员经常会在空料盒放置区寻找CA 料盒

由于CA 料盒返空数量少,所以空料盒数量往往不能够完成一托料盒的翻包,翻包人员翻包途中常常需要去寻找空料盒。

4 长安民生物流有限公司杭州分公司翻包作业改善方案

4.1 设备/工具改善

(1)CF 料盒翻包员工使用的胶带切割工具推广

现在操作人员在缠绕完胶带后多靠蛮力拉断胶带,这个工具可以很方便的切割胶带,而且撕开胶带也方便,在进行料盒翻包时可节约10S/托。

(2)为操作人员提供围裙或布袋,将作业所需各种小零件放在其口袋中方便作业时使用

在料架翻包时中,操作人员需要进行拿去标签、美工刀等动作,这些走动动作可以随着将小工具随身携带而避免。现有的工作服口袋能够携带笔、刀等体积很小的工具,满足不了操作需求。可以为操作人员配备一个封有大小不一口袋的围裙,将操作所需的歌中小工具(标签、笔、刀、胶带等)放在口袋中随身携带,以达到避免走动达到提高效率的目的。

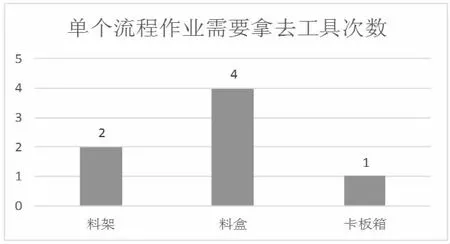

表1 工具拿取频率表

图2 工具拿取频率图

通过表1 和图2,我们可以知道作业区到现场工作台来回走动需要约10S/来回,所以料架翻包可节约20S/架、料盒≥40S/托、卡板箱10S/箱。料盒翻包因为会一托多种零件和料盒数量多,所以取标签频率更多,时间更长。

4.2 流程优化

(1)料盒翻包可以将翻包完的料盒直接放在托盘上

在大部分料盒翻包区,操作人员都是现将翻包完的料盒放在地上,最后一起放到托盘上。我们可以直接将翻包完的料盒放在托盘上,省略掉“将料盒拉到托盘上”这一步骤。

从图3 中可以看出CA.CB.CF 三种料盒翻包人员已经在使用这种方式,SPBS 一部分在用着中方法,所以直接将翻包完的料盒放到托盘上这这个操作是可行的。用这样的翻包方式对于CD 料盒翻包可节约127S/托;对CE 料盒翻包可节约114S/托;对于SPBW3 料盒翻包可节约19S/托;对于SPBS 料盒翻包可节约43S/托。

图3 方案2.a 实施可节约时间图

(2)对空料架配送人员进行培训使其补充速度接近操作人员空料架需求速度

现在配送空料架人员配送方式是:给每个库位上配送完第一波料架后,询问操作人员是否需要料架,需要的立即配送不需要的不配送。

这样导致这样一个问题,当操作人员现有料架够使用半个小时的时候,会回答不需要空料架,当他在半小时后需要的时候配送料架人员却没时间给他配送;一些操作人员在遇到询问时担心过会不送则回答需要,这样就导致库区内料架过多占了太多空间,使得作业区域拥挤。

我们可以借鉴下麦格纳收货窗口时间表,根据翻包节奏制作一个类似的配送料架时间表。

在为各个库区配送料架的间隔时间可以去配送特殊需求的料架,如此循环,当前库区完成当日计划不需要料架是就配送下个库区。

表2 位料架配送时间串口表,这种方法只适用于空料架返空及时的情况,当某种料架没有返空是需要随时调整。

表2 料架配送时间窗口表

(3)合理运用等待补货和补充空料架的时间

表3 盛具补充时间表

如表3 所示,料架操作人员常会出现等待空料架的状况,每次等待都有10 分钟左右。我们可以利用这段时间对工作区域进行6S 整理,以及每次计划完成进度的核对。料盒及卡板箱出现这类状况少。

(4)先在标签上贴好日期再将其贴到料盒上

由于RDC 的要求,中储发到RDC 的料盒需要贴上日期。华众现在的作业人员对于在料盒上贴上标签、日期有两种不同的方式,分别为:

第一种先将日期贴到标签上再将贴完日期的标签贴到对应的料盒上。

第二种先把标签贴到料盒上再对这些标签贴日期。经过我自己的测试发现第一种的效率远远大于第二种,不过两种方法的速度之间的差距随着翻包料盒的数量增加而不断地减少。如图4 和图5 所示。

(5)翻包完的料盒一盒一盒的放到托盘上起到二次检查的作用

料盒翻包差异一直存在,由于料盒的堆放形式的限制,即便在料盒翻包区安排一个稽核人员也无法避免翻包差异的产生。对料盒的稽核最大的难点就是我们只能检查放在最上面的料盒,下面的料盒由于进行过胶带缠绕,稽核人员无法进行检查,而80%的料盒翻包差异恰巧就出现在那些放在下面的料盒中。在华众的料盒翻包作业中有一个步骤是:将翻包完成的料盒按要求堆放到托盘上,这一步骤刚好可以对翻包零件进行二次检查(第一次检查是翻包时拿取零件的首末件检查)。现在的这一步骤实际操作是将料盒一摞一摞的拖到料盒上,不能起到检查作用。

当然一盒一盒的放上去这种作业方式会拖慢操作人员的作业速度,所以在对CE、CF 料盒可以两盒/三盒一检,对CD 料盒四盒一检,对CA、CB 料盒五盒/六盒一检。具体摆放方式以当日计划翻包任务调整。

图4 两种贴标签方式对比图

图5 两种贴标签方式时间差图

一盒一盒的摆放与一摞一摞摆放速度差距以SPBW34 料盒为例如图6 所示。

图6 料盒两种摆放方式对比图

从图6 可以看出,SPBW34 料盒一盒一盒摆放比一摞一摞摆放平均慢了10 秒/摞。

4.3 库区布局优化

(1)小糸料架翻包区整改

小糸零件包装只能从宽面取出零件进行翻包,叉车叉取零件则两面都可以进行叉取。

图7 调整前小糸现翻包区示意图

图8 调整后的小糸翻包区示意图

图7 是现在小糸翻包区的布局,翻包区没共有三种零件,暂用ABC 代替。零件AC 翻包计划少,零件B 翻包计划多。现有布局使得零件翻包过程中多了许多非循环性操作,可以通过库区调整来减少这些操作。

图8 为调整后的布局,调整后的库区布局可以有效的减少非循环性操作,在中间翻包有效避免零件移动需求。

(2)料盒翻包区调整

菲亚姆料盒翻包区,空间过窄,翻包完将货物拉出来比较麻烦,导致很多非循环性动作。菲亚姆北边翻包区面积足够,可以空出一些面积给菲亚姆。

图9 菲亚姆翻包区示意图

图9 是现在菲亚姆包装区的示意图,加粗的方块是现在翻包的位置,过窄。可以通过向北加宽翻包区域空间来方便操作人员进行翻包作业。

5 结论

本文分析了长安民生物流有限公司杭州分公司翻包作业的作业现状及相关流程,发现主要存在空料架补充速度与操作人员空料架需求速度不匹配和操作者经常执行移动零件、寻找料盒等非循环作业两个问题,针对以上问题,本文从设备设施、作业流程及库区布局三个方面,提出相应优化措施。其中,作业流程优化对于翻包效率改善较为明显,而库区布局调整方案暂未实施,希望未来可以从企业获得进一步的数据,以证实该改善的可靠性。