刘桂然

(国电联合动力技术有限公司,风电设备及控制国家重点实验室,北京100039)

1 概述

主轴轴承性能直接影响到风电机组可靠性,设计、材料、热处理、润滑等任何一个环节的偏差都会导致轴承失效,而如何在主轴轴承发生早期失效时进行故障诊断和预测,是风电行业需要亟待解决的一个重要课题。

人工神经网络是适应工程需要发展起来的一门交叉学科,近年来人工神经网络已开始用于风电领域,进行轴承、齿轮箱等部件的故障,本文介绍了一种基于BP- 神经网络的风电主轴轴承温度在线预测和诊断的方法。

2 BP- 神经网络算法

2.1 变量的定义

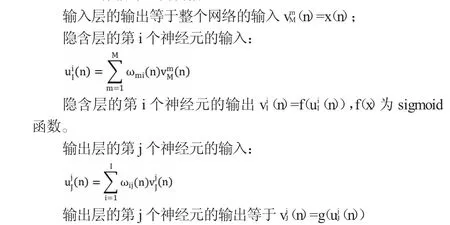

在三层BP- 神经网络中,假定输入神经元个数为M,隐含层神经元个数为I,输出层神经元个数为J,输入层第m 个神经元为xm,隐含层第i 个神经元为ki,输出层第j 个神经元为yj,从xm到ki的连接权值为ωmi,从ki到yi的连接权值记ωij,隐含层传递函数为sigmoid 函数,输出层传递函数采用线性函数,网络实际输出为Y(n)=[谆1J,谆2J…,谆JJ],期望输出为d(n)=[d1,d2,…,dJ],n 为迭代次数,第n 次迭代误差为ej(n)=dj(n)-Yj(n)。

2.2 工作信号正向传播

2.3 网络权值调整

权值调整采用LM算法,LM算法是利用标准的数值优化技术的快速算法,权值修正公式:

J 为雅克比矩阵,I 为单位矩阵,η 为学习率参数,介于0-1 之间。

3 故障模型建立

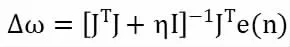

BP- 神经网络是前向神经网络的核心,广泛应用于分类识别、逼近和回归,BP- 神经网络由1 个输入层、若干隐含层和1 个输出层组成,每层均由若干神经元组成,各相邻神经元之间多为全连接。

3.1 故障模型

主轴轴承包括浮动轴承和止推轴承,浮动轴承只承受径向力,止推轴承需要同时承载轴向力和径向径向力,止推轴承,主轴轴承失效主要指止推轴承的失效。温度是反映轴承运行状态的最直接的指标,当轴承存在异常磨损、润滑不足或装配问题时,会首先表现为轴承温度异常,主轴轴承故障主要以止推轴承为主,本模型以止推轴承温度Tz作为预测输出变量。

影响止推轴承温度的因素包括发电功率、运行时间和环境温度等,发电功率P 直接影响轴承温度的变化,作为模型的一个输入变量。浮动轴承温度Tf作为模型第二个输入变量,原因在于浮动轴承温度已经包含了运行时间和环境温度的影响。

变量定义:

基于上述讨论,建立止推轴承温度预测BP- 网络模型如图1所示,其中:

X1=(P1,P2,P3,…Pn),表示发电机功率P

X2=(Tf1,Tf2,Tf3…Tfn),表示浮动轴承温度Tf

Y=(Tz1,Tz2,Tz3…Tzn),表示待预测的止推轴承温度Tz

3.2 样本处理

模型以某2MW机组为研究对象,采集过去1 年的历史数据作为模型训练样本。为避免功率和运行时间离散因素对预测结果造成干扰,样本只考虑满发功率时的轴承状态,对低于额定功率的状态数据进行剔除,获得有效样本数据共22763 组。

3.3 模型训练

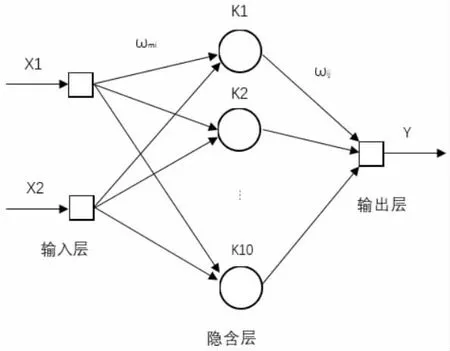

按功能将上述样本随机分为三类,其中训练样本占70%,验证样本和测试样本各15%。训练完成后进行模型精度分析,包括均方误差(MSE)和R 值分析。

图1 网络预测模型

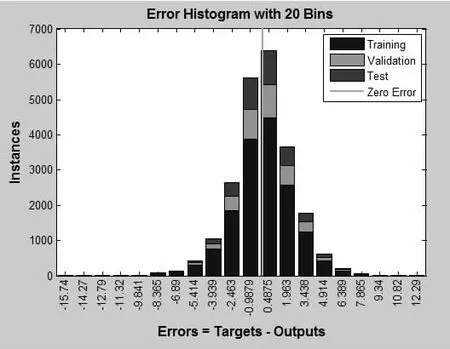

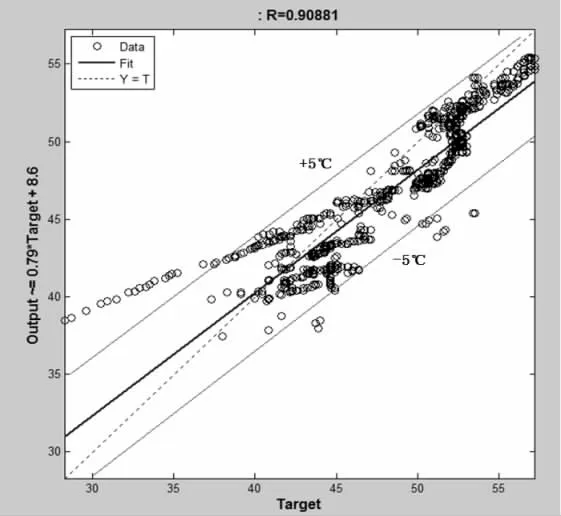

R 用于衡量目标数据(期望输出)与实际输出之间的相关性,R 为1 说明两者完全相符,R 为0 说明数据完全随机,从图2 可以看到三类数据的R 值均为0.93 左右,说明实际输出和期望输出相关性较好。MSE 值用于衡量目标数据(期望输出)与实际输出之间的偏差,MSE 越小,偏差越小,MSE 为0,说明没有误差。从图2 可知,模型MSE 结果为5.8 左右,但从图3 的误差直方图来看,误差在5℃以内的数据占比95.3%,从风电主轴轴承温度预测角度来说,5℃在可接受误差范围之内。

图2 MSE 和R

图3 误差直方图

4 故障预测

4.1 温度预测

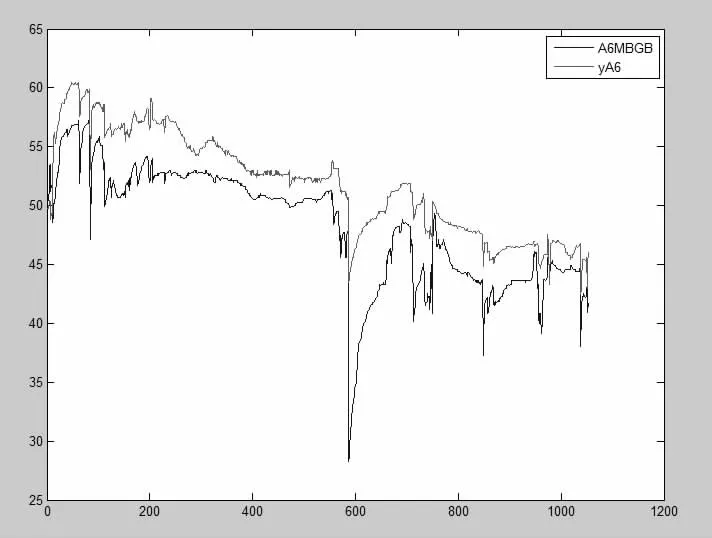

模型训练完成后,从某风场机组中随机抽选做为预测对象,采集该机组1 个月内功率满发数据,并进行止推轴承温度预测,预测结果如图4 所示。A6MBGB为实际采集的止推轴承温度数据的真实值,yA6 为采用所建立的BP- 神经网络预测的到的结果,预测值与真实值趋势一致,虽然存在一定偏差,但曲线的基本走势和趋势基本一致。

4.2 偏差分析

对于不同机组来说,除轴承制造参数差异外,装配、润滑等多种因素都会影响轴承的预测结果,造成结果偏差,整体来看预测值更接近真实值。

图4 同风场机组温度曲线预测

对预测修正曲线进行回归分析,见图5。可以看到R 值为0.90881,预测输出与期望输出具有很好的一致性,预测误差在5℃以上的数据有30 个左右,占预测样本总数的3%。97%的数据在期望范围之内,预测精度可以满足要求。

图5 回归分析

5 结论

本文以BP 神经网络为基础,提出了一种风电主轴轴承故障预测和诊断方法,基于机组历史数据,构建了风电主轴轴承的温度预测模型,并成功实现了对其它机组的温度预测。

本模型的实际价值在于可实现对风电轴承早期故障的预测,对轴承潜在问题的进行预警,提示对轴承和机组进行检查,并采取相应的解决方案,如采取轴承清洗、换油,调整轴承受力状态等措施。进而解决轴承高温问题,降低轴承故障带来轴承更换损失,及停机造成的发电量损失。

总体来看,该模型的预测精度满足实际工程要求,是一种理想的风电主轴轴承温度预测和诊断方法,可用于风场中主轴轴承的故障诊断和应用。