王成宇 纪 斌 代明玥 王 鹏 代欣羽

(1、渤船集团,辽宁 葫芦岛125004 2、渤船重工,辽宁 葫芦岛125004)

某公司因生产所需,特别设计制作、安装、调试、使用一套多元滚轮胎架,该套设备因其独特结构形式,特殊功能、特别工况条件下使用,是分段制作、焊接的重要设备,可用于大型分段的工位调整和环缝焊接,可横向移动,也可纵向行走,在生产中保证质量和提高效率中起到重要的作用,该设备整机是由12 台单继组成,可单独控制也可集中控制。制作安装使用至今20 余年来,目前,多元滚轮胎架因工作场地、环境的严重恶劣,又经雨水浸泡,设备的电气元件、机械零部件损坏程度也相对比较严重,特别是自动控制回路的电路板,由于在工作场地内粉尘非常大,且受到雨水浸泡受潮,造成一些板卡死无法使用,导致设备无法正常运行,因此,基于以上种种原因对此套多元滚轮胎架进行相关项目修理。

1 存在问题

1.1 行走机构:所有多元滚轮胎架的行走主要机构由顶升缸和电机驱动及导轮组成,油缸外表面已锈蚀,有的已经过力损坏、变形,电机驱动装置大部分已损坏缺失,轨道因长时间未使用已锈蚀;

1.2 推动机构:移动导轨锈蚀严重,防护罩损坏,工作台推动油缸长时间未使用,外表锈蚀,密封器件失效,液压管路油管已经老化,且漏油严重;

1.3 转动机构:部分用于滚轮转动的减速机漏油严重,大部分齿轮油已污染或乳化严重。转动机构润滑油管大部分丢失,电机防护罩、齿轮、防护罩损坏,元宝轮钢结构变形严重,轴承大部分损坏,传动轴有断裂和变形情况;

1.4 液压系统:液压油管缺失,漏油情况严重,液压站及阀组损坏,表面优质及粉尘严重,锈蚀严重,液压缸漏油,滤油器堵塞严重,液压油污染严重;

1.5 电控系统:电控系统损坏严重,电控箱大部分损坏,电气元件及控制板有缺失,线缆老化、虚接。变频器、传感器、电机有损坏、缺失。滑线供电系统老化,地坑内杂物较多,供电存在隐患。

2 修理过程及方案

2.1 顶升、行走机构修理

2.1.1 对行走机构轨道进行打磨除锈,清理轨道杂物及灰尘,加固轨道基础;2.1.2 拆卸设备底部行走轮,对行走轮、行走机构进行打磨除锈,更换损坏的行走轴承;2.1.3 拆卸驱动行走的电机及减速机,检修电机减速机,更换减速机与轴封及减速机油,测试状态,对损坏严重的进行更换,对减速机底座损坏变形严重的设备重新修复减速机安装底座,使减速机安装稳固;2.1.4拆卸顶升油缸,检查油缸情况,清洗油缸,更换油缸损坏的密封圈;2.1.5 顶升液压系统检修,更换相关液压胶管、密封圈、检修更换控制顶升系统的各液压阀件,对损坏严重的进行更换。

2.2 滚轮组横向移动机构修理

2.2.1 将滚轮组与导轨分离,清洗两个导轨接触面,清理油污,对有损坏的导轨进行检修,检修润滑系统,重新对导轨进行润滑;2.2.2 更换导轨防护罩;2.2.3 定位销检修、清洗、打磨,对损坏变形的定位销进行更换,使定位销升降顺畅;2.2.4 伺服液压系统修理,更换损坏的光栅尺以及控制器,压力传感器等电气传感器。对油泵及电机检修,更换损坏的电机及油泵,补齐缺失的电机及油泵。检修液压缸、比例阀、冷却器、液压油管等液压元器件,更换密封件,对损坏严重的进行更换。清理油箱,更换液压油。

2.3 滚轮组修理

2.3.1 拆卸滚轮,将滚轮轴、轴承及传动齿轮拆下,对轴承全部进行更换,对弯曲变形的轴进行更换,对磨损、缺齿、打齿变形的齿轮全部更换;2.3.2 拆卸滚轮传动减速机,拆解减速机,检查减速机内部,对损坏的轴承及密封进行更换,对变形的轴及磨损严重的齿轮进行更换;2.3.3 拆卸滚轮电机,车辆绝缘性能及运行情况,检修电磁制动器,恢复每台电机安全平稳运行。对液压抱闸进行检修,修理液压系统,更换损坏的油泵,阀件,更换密封,清理油路及油箱;2.3.4 检修减速机润滑系统,更换损坏的润滑泵,更换润滑管路,更换润滑油脂;2.3.5 修理滚轮支撑系统,对变形开裂处修补,对损坏的非标准件进行机加工,保证支撑系统的稳固;2.3.6 对滚轮表面进行包胶处理,保证表面摩擦力与耐磨性;2.3.7 对滚轮齿轮防护罩全部更换,并牢固固定。

2.4 电气系统重新设计更换

2.4.1 拆除原有电气控制系统,更换全新电气控制系统,重新设计电气控制柜,电气控制采用PLC 控制,柜内元器件采用国内知名品牌;2.4.2 更换损坏的变频器、传感器、限位开关等,以适用新控制系统;2.4.3 更换老化的电线电缆,重新设计敷设线缆,通讯采用屏蔽线缆,保证信号传输稳定;2.4.4修复供电系统,对供电滑线进行检修,对老化损坏的元器件进行更换,保证供电安全稳定,清理滑线地沟内杂物,对损坏缺失的地沟盖板进行修复、补全。加强地沟盖板,确保通道安全可靠。

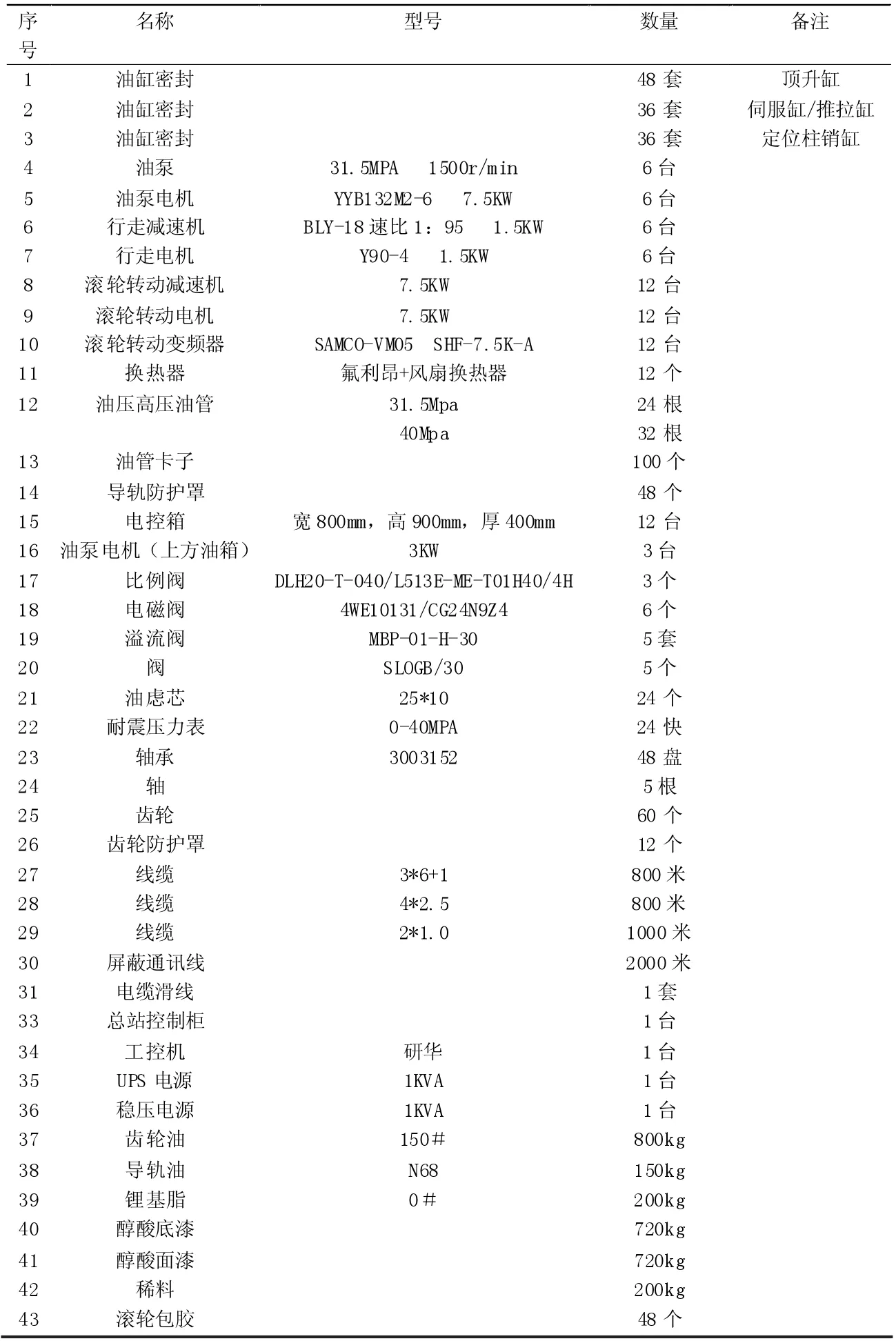

表1 材料清单

2.5 基站设计安装

2.5.1 计算机工作基站采用一线品牌工业控制计算机进行控制,系统提供交流稳压电源,容量为IKVA;2.5.2 UPS 不间断电源配置在线IKVA;2.5.3 软件功能设计:实现对本设备的操作功能、显示功能、控制功能、报警功能、模拟试验功能。为确保动作可靠准确无误,控制系统采用闭环控制,用光栅尺等做精密检测定位位置,包括轨迹控制、速度控制等,实现12 台滚轮胎架伺服油缸的同步位置检测及12 台滚轮胎的联动操作,并实现联动旋转及调速。整个控制软件基于中文Windows 下的实时多任务操作功能,各菜单用汉字显示,人机界面友好,便于操作和监控;2.5.4 控制功能:(1)可通过软件选择使用的胎架数量(成组选择);(2)可通过软件完成伺服油缸联动;2.5.5 显示功能:(1)显示各油缸压力及油缸位置;(2)滚轮旋转速度及运行状态;2.5.6 报警功能:(1)具备油缸超压,位置超差报警;(2)具备变频器故障,及超压报警保护功能;2.5.7 操作柜具备独立打开制动器功能。

2.6 外观及涂装

2.6.1 设备的机体、防护罩、盖板等存在变形的进行修复,缸体内窜量位置做技术创新和专利研发,目前制图准备阶段,对缺失的补全;2.6.2 修理工作完成后对设备外观进行打磨喷漆,清理施工现场。

3 试车

3.1 分别进行空负荷试车和负载试车

使用500MΩ 绝缘摇表测试线路的对地绝缘电阻,绝缘电阻不小于1MΩ;

3.2 单机调试:按钮动作准确,设备动作准确无误;

3.3 联机调试:各单元通讯正常,操作系统显示正常,各台设备滚轮旋转方向正确,伺服油缸动作正确;

3.4 电源滑线:动作灵活,盖板完好;

3.5 伺服主油缸进行打压试验,压力可达到额定压力(31.5MPa);

3.6 整体顶升高度不低于25mm,行走机构灵活平稳,方向准确;

3.7 顶升油缸、推拉油缸、伺服油缸、定位销油缸运行正常,动作准确,油缸密封良好无漏油、渗油现象;

3.8 设备液压系统工作正常,油泵运行稳定,无异响,阀组及管路无漏油。

4 安全事项

4.1 用警戒线对施工现场进行隔离。了解现场施工环境,对危险源做出有效辨识,并做好相应的防护措施;

4.2 各工种施工人员按要求持证上岗,正确佩戴防护用具、用品;

4.3 施工现场有明确的安全负责人,对现场施工的安全情况进行监控;

4.4 施工后认真清理作业现场,做到人走、料净、场地清;

4.5 提升作业人员素质,安全施工,规范作业,人人有责。

5 材料清单见表1

综上所述,多元滚轮胎架制作、应用、修理技术通过整机、联动调试,各试验动作精确、可靠、交付使用,全部流程具有相关方面参考。