谢最伟 程 坤 陶 鑫 郝长亮

(1、海装广州局,广东 广州510200 2、中船黄埔文冲船舶有限公司,广东 广州510715)

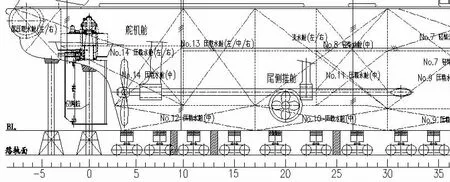

某船在恒转速低螺距工况下,螺旋桨产生较大空泡,引起的脉动压力造成船体艉部结构振动较大,虽然振动测量结果满足规范要求,但给设备以及管路的正常运行带来了影响,同时也影响了船员工作、生活环境的舒适性,因此,需对艉部振动问题进行改进处理。根据总体设计单位的方案,应对艉部船体结构进行加强,新增材料重量超过8 吨,施工过程中需进行大量焊接作业。由图1 可看出,大量的焊接会对艉部船体结构产生较大的热量输入,导致船体发生变形,进而会对轴系状态造成影响。如采用抽轴后的轴系中心线为基准对轴系进行变形监控,则需拆除轴系水下全部部件,拆装周期长、费用高,且拆装过程中存在不可控风险。在没有相关成功经验可借鉴的情况下,本文创新性提出了一种轴系变形监控方法,用以监控施工过程中的轴系变形情况,并实时进行调整,海试结果证明了该方法的合理性与可行性。

1 轴系变形监控方法

由图1 可分析出,如船体艉部结构发生变形,将主要引起轴系中心线与轴承间隙变化,本文主要针对上述两种情况研究制定监控方法。

1.1 轴系中心线变形监控

图1 某船艉部结构示意图

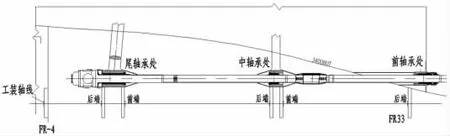

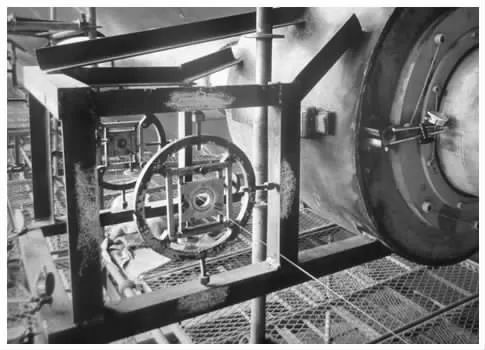

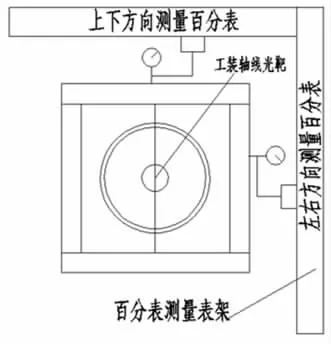

结构加强施焊前,在艉、中托架前后端外侧,以及Fr33 与Fr-4 外板处分别装焊光靶架,光靶中心距轴中心水平距离约700mm,高度与轴中心线一致,通过激光准直仪将光靶中心调整在一条直线上,锁定靶心。通过靶心拉线,此钢丝线即为轴系中心线变形监控的基准线(如图2、图3 所示)。结构加强焊接过程中,可通过观察安装在光靶外侧的百分表变化情况(如图4 所示),实时监控轴系中心线变化情况。同时,每两小时测量并记录一组钢丝线到光靶检查圆之间的距离,加强中心线变形监控。整个焊接过程中,如数据出现异常,应立即停止作业,找到原因并采取合理措施进行纠正。

图2 轴系中心线监控示意图

焊接作业完成后,待船体状态稳定,以Fr-4 光靶心为艉基点,Fr33 光靶心为艏基点进行照光,此时应当尽可能让环境温度与焊前照光时保持一致,测量其它光靶心的偏差,如相对偏差小于0.8mm,可认为整个焊接对轴系中心线产生的偏差不影响轴系正常运转;如偏差大于0.8mm,则可认为监控过程出现了失误,需抽出螺旋桨轴、尾轴,进行轴系对中处理。

1.2 轴承间隙变化监控

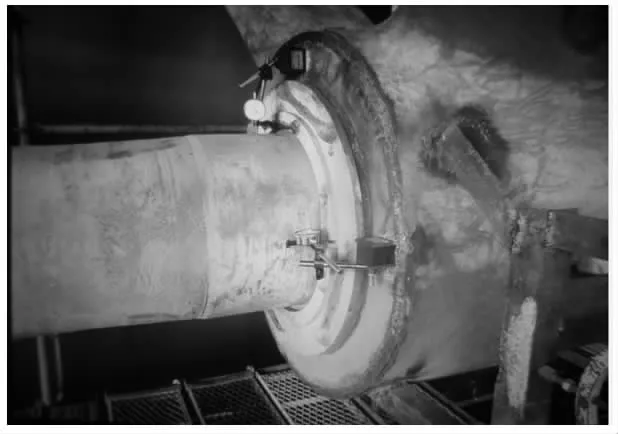

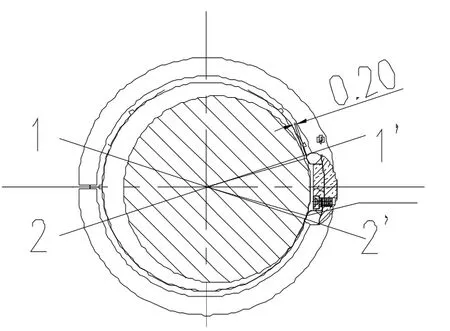

结构加强施焊前,割除保护罩与防绳罩,测量并记录艉、中托架处轴承前后两端与轴之间的间隙。结构加强施焊过程中,在轴承前后端加装百分表实时监测轴承间隙变化情况,安装施工图如图5 所示。轴承间隙每两小时测量一次,若百分表示数变化变化明显时,应当立即测量如图6 所示位置1 或1' 处的间隙,如0.2mm 塞尺插不进,立即停止焊接作业,及时调整焊接顺序和焊接位置,如间隙无法得到好转,则只能抽轴后进行轴系对中处理。

图3 轴系中心线监控施工图

图4 光靶位置变化监控示意图

2 轴系变形监控结果

采取上述方法对结构加强焊接作业过程进行监控,焊接工作结束后,对结果进行测量。

2.1 轴系中心线变化情况

根据结构加强前后的2 次照光数据,可以计算出轴系中心线在焊接后的最大偏差值为0.496mm,小于工艺要求的0.8mm,偏差值在允许范围内,该偏移不影响后续轴系的正常运行。从结果可分析出,焊接作业导致的外板变形,确实对轴系中心线产生了影响。

2.2 轴承间隙变化情况

通过测量结构加强前后的轴承间隙,得出结论如下:中轴承与轴的间隙变化极小,最大偏移为0.05mm,且大部分间隙无明显变化;艉轴承与轴的间隙受焊接变形影响相对较大,最大偏移为0.1mm,焊接后的轴承间隙满足技术要求。艉轴承间隙的偏移值相比中轴承间隙变化明显,其原因是艉轴承离集中施焊部位更近一些。

图5 轴承间隙变化监控施工图

图6 轴承间隙变化监控测量点

3 监控效果验证

3.1 轴承负荷复测验证

船舶海试前,如何判断轴系状态是否符合设计要求,轴承负荷测量是最重要的手段。船舶下水后,按要求进行轴承负荷复测,测得轴承实际负荷与理论负荷的最大误差为13.038%,满足“偏差小于等于理论负荷±20%”的要求。

3.2 海试验证

在海试过程中,对船舶振动与轴系运转情况进行了测量,结果如下:

(1)依据规范要求,对船体结构振动测试结果进行评价,所有测点振动测量值均位于良好区。

(2)在主机正常工作转速范围内,对轴系的扭转振动进行测量,各谐次均未测到明显的共振转速,表明主机轴系在正常工作转速范围内可以安全运行。

(3)在主机正常工作转速范围内,对轴系的横向振动进行测量,未测到1 谐次共振转速,也未测到叶频次共振转速,满足规范要求。

(4)推进系统各热工参数均处于要求范围内,整个海试过程中,系统运行正常。

4 结论

本文根据某船处理振动问题的实际工程需要,创新性的提出了一种轴系变形监控的方法。通过采用该方法,能避免抽轴以及抽轴带来的牵连工程,规避轴系拆装过程中的不可控风险,可高效地将焊接变形对轴系的影响控制在允许范围内。轴承负荷复测以及海试结果表明,在船舶振动问题得到显着改善的同时,轴系以及推进系统的考核指标满足要求,这充分证明了该方法的合理性与可行性。该方法对同型船其余船只,以及其他船型的轴系变形监控具有很高的指导与参考价值。