房冉冉 嵇 琛 张 可 王 维

(中国石油大学胜利学院机械与控制工程学院,山东 东营257061)

1 概述

渣孔是砂型铸造常见的铸造缺陷之一,会增加缺口敏感性,产生缩减及切割效应,对铸件的力学性能有很大危害。在汽车零配件生产过程中,降低渣孔率是关系产品合格率的重要方面。李首锋等人[1]通过改善炉料的纯净度、采用废钢加增碳剂等方式改善了曲轴铸件壳型铸造工艺中的渣孔率。何宗南等人[2]通过改善铁液纯净度、优化顶面溢流冒口以及改善浇注系统等方式解决了发动机缸体顶面渣孔缺陷问题。王彬伍等人[3]在基于FLOW-3D 仿真的横浇道集渣效果研究发现平直横浇道有利于集渣,而横浇道截面的变化或弯曲不利于集渣,建议在设计横浇道时应尽量避免横浇道变化,采用平直单一的横浇道。任现伟等人[4]探讨了砂孔和渣孔出现的原因,并指出选用合适的球化剂以及浇注系统中金属液以层流状态流动等措施可改善渣孔。本文以工业建设和汽车零配件中重要的基础材料- 球墨铸铁为研究对象,以汽车零配件的砂型铸造过程为例,结合实际生产实际工艺和Anycasting 数值模拟,通过提高铁水纯净度和浇注系统优化两方面,探讨球墨铸铁渣孔改善工艺。

2 试验过程

2.1 试验材料

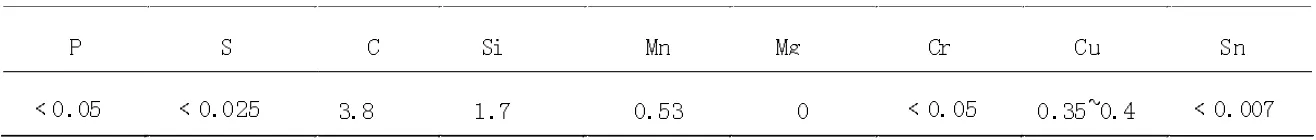

本课题选用的铁水原料为生铁、废钢和返材,加入不同元素进行调节,最终得到球墨铸铁铁水成分,其化学成分见表1。球墨铸铁的孕育剂采用主要成分是硅铁,其中还含有钙、钡、锶、锰和锆等金属元素,球墨铸铁的球化剂以镁和稀土元素为主。

表1 试验球墨铸铁的化学成分(wt%)

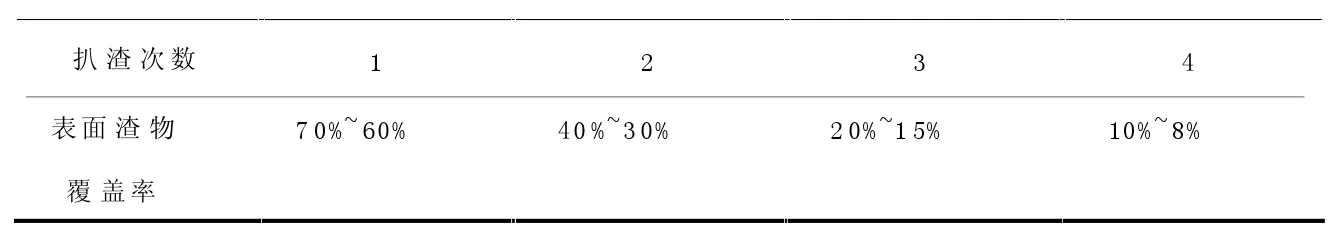

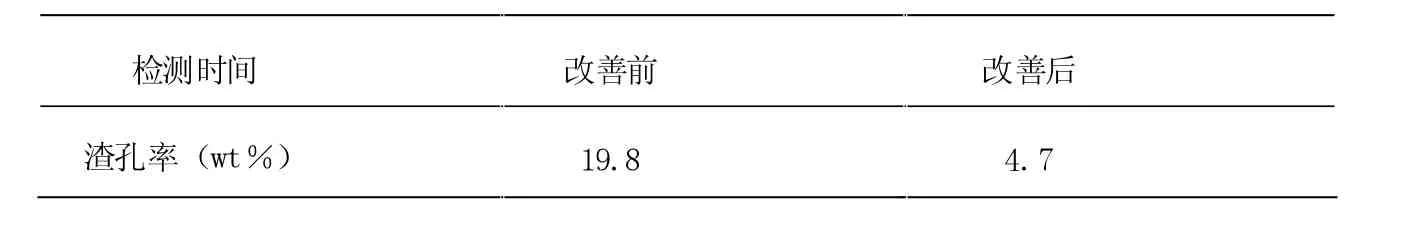

表2 不同扒渣次数下铁水表面渣物覆盖率

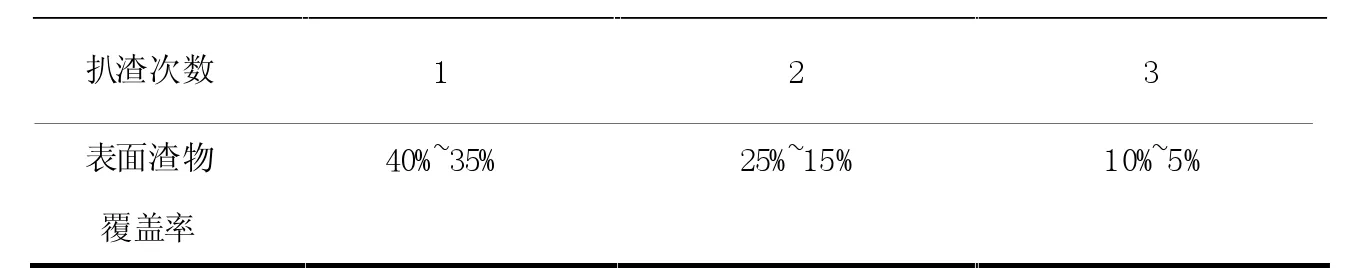

表3 不同扒渣次数下铁水表面渣物覆盖率

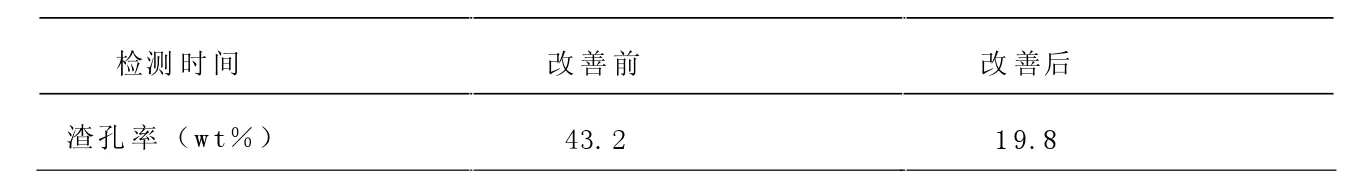

表4 浇注系统改善后的铸件缺陷统计

表5 加入集渣包和横浇道后的铸件缺陷统计

2.2 试验过程

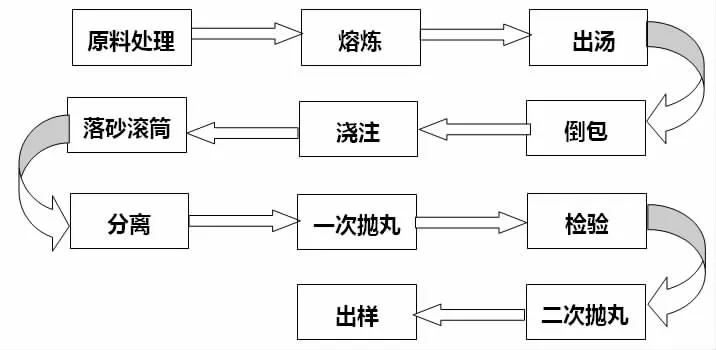

球墨铸铁的铸造过程采用如图1 所示的铸造过程。采用感应电炉熔炼,温度为1520~1560℃。

在提高铁水纯净度方面,采用以下两种方法进行:

(1)熔炼时进行扒渣处理,使渣物在铁水表面覆盖率达到30%以下;

(2)倒包后进行再次扒渣,扒除倒包过程中新产生的氧化渣物。

在浇注系统优化方面,采用以下两种工艺:

(1)对模具增加避渣浇道,通过燕尾搭接、集渣包和集渣浇道三种浇道形状改变来进行对铁水中未除尽的渣物进行避除;

(2)采用浇注时间为8~10s,浇注速度为1000mm/s,探究模具竖直浇道截面最佳比例,使避除渣物的同时不出现新的缺陷。

2.3 试验结果及分析

表2 为不同扒渣次数下铁水表面渣物的覆盖率。由表2 可知,表面渣物可通过加入扒渣剂来聚集,再通过扒除处理,则可降低铁水表面渣物覆盖率,以对铁水原料进行改善。经过一次扒渣之后,铁水表面渣物覆盖率为70%-60%,无法很好的将铁水中的渣物去除干净;经过两次扒渣后,渣物明显减少,表面渣物覆盖率可达40%-30%;进行三次扒渣后,铁水表面覆盖率降到了20%-15%;进行第四次扒渣后,铁水表面渣物覆盖率可达10%-8%。而扒渣次数增多导致成本较高,且表面渣物覆盖率在30%以内即可,故选择扒渣次数为2-3 次。

渣孔的出现有一部分原因为在倒包时铁水在空气中暴露时间过长,铁水中的一些元素被氧化和铁水球化处理时产生的氧化物及硫化物。我们通过在倒包时,再次进行扒渣处理,利用扒渣剂熔化后的粘接性,将渣物聚集扒除。表3 为倒包时不同扒渣次数下铁水表面渣物覆盖率。当进行一次扒渣后,铁水表面渣物覆盖率到达40%~35%,经过两次扒渣后,表面渣物覆盖率可达25%~15%;进行三次扒渣后,铁水表面覆盖率降到了10%~5%。扒渣次数越多,表面覆盖率越低,但成本增加。因一次扒渣后,表面渣物覆盖率基本符合30% 的浇注标准,经效果和成本考虑,一般铸件选取一次扒渣,只有对产品外观有特殊要求时,才会进行两至三次的扒渣。

随后,我们进行了浇注系统的优化。通常浇注系统由三个部分冒口、入水口和浇道组成。在浇注的时候一般采用半封闭或者全封闭来进行,二者都有很好的避渣效果。梁鹏飞,范金辉等人[5]在探讨制动钳体的渣孔缺陷成因及工艺改进时对不同浇注系统的粒子和速度模拟进行测试,发现全封闭系统的避渣效果最好,但全封闭系统的铁水压力会很大,大概率产生掉砂现象,铁水冲坏砂型。故本试验选择半封闭浇注系统,这样既能起到避渣效果,也能不产生新的缺陷。此外,由于渣物的密度绝大部分低于球铁铁水密度,会浮于表面,故本试验采用横浇道与竖直浇道燕尾搭接的方式。上浮的渣物不能通过直浇道进入铸件,实验证明这种设计有三种好处:(1)将洁净的金属液体分配给各内浇道;(2)防止铁水过快的进入型腔,并起到阻留渣物的效果;(3)使金属液流平稳,并降低铸件氧化夹渣物的产生几率[6]。表4 所示为浇注系统改善后铸件渣孔率的统计情况,可明显看出铸件的渣孔有大幅度减少。

图1 球墨铸铁铸造过程

为了探究铁水中渣物去向继续降低渣孔率,我们采用Anycasting 软件进行转向节模流分析,在铁水初入模流时(如图2(a)所示),铁水中的渣物直接带入铸件内,渣物并未停留在燕尾处搭接处,只有当铁水充满型腔时(如图2(b)所示),足量的铁水使渣物能够通过燕尾搭接处避免进入竖直浇道内。

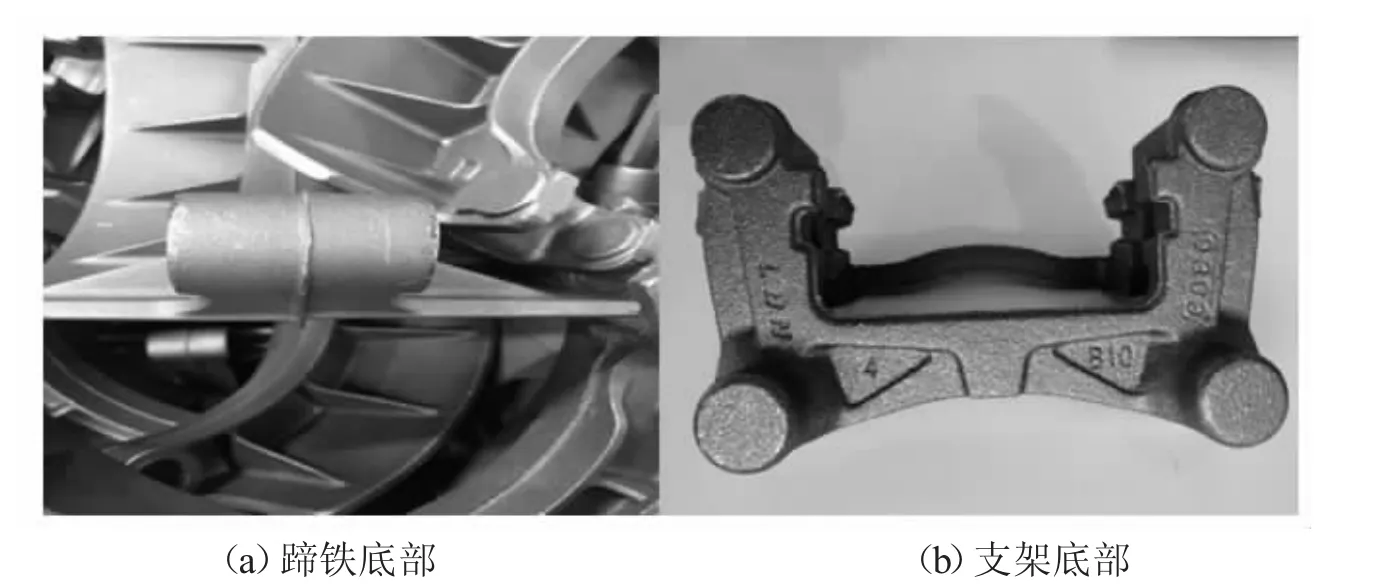

基于此,我们对浇道继续进行修改,为避除铁水初入时铁水中含有的渣物,我们将模具最下方设计加入小型的集渣包和横浇道。优化后的浇道会使初始的铁水直接落入浇道底部的集渣包和横浇道,进行初始铁水的避渣处理。之后的铁水在通过搭接的燕尾处,做到对铁水的再次避渣。在进行浇注完成后,观察抛丸后的铸件表面。如图3 所示,蹄铁铸件底部(图3(a))和支架铸件底部(图3(b))的渣孔现象得到较大改善,表4 为此次改善前后铸件渣孔率的统计分析。渣孔率从19.8%降低至4.7%,故可确定在模具顶部加入搭接燕尾的同时在底部加如集渣包和横浇道,可使浇注系统的避渣效果到达最佳。

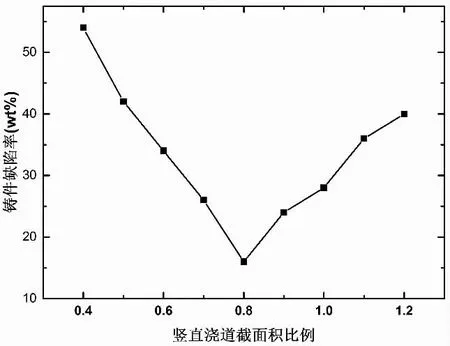

渣物与铁水流量的大小也有密切关系,我们选取不同竖直浇道截面积比例,来进行对比试验。由图4 可知,随着竖直浇道截面积比的增加,铸件缺陷率先降低后增加,并在浇道截面比例为0.8 时,铸件出现缺陷的几率为最小。当竖直浇道截面积比在0.4 至0.8 时,缺陷率随着截面积比增大而减小,这是因为浇道截面积增加可减少铁水与空气的接触时间,从而避免渣物的再次形成;当截面积在0.8 至1.2 时,缺陷率反而随着截面积比增大而增大,这是因为过大的铁水流量会将大量渣物冲进型腔,从而使缺陷率增大。

由以上分析可知,对浇道流量的改善选择减压或混合浇注系统,并浇道截面积比为0.8时最佳,这样即保证了铁水流量,也有足够压力使铸件在规定时间内浇注完成。

3 结论

本文对球墨铸铁材料进行渣孔现象的改善,研究通过提高铁水纯净度和优化浇注工艺两方面改善渣孔现象,观察不同工艺改善对铸件表面渣孔现象的改善并进行分析。我们发现对铁水熔炼中可见的渣物进行扒渣,在本试验条件下当对铁水熔炼时扒除2~3 次后效果最佳。此外,浇道形状的改变对渣孔改善具有预防性的作用,通过试验验证,浇注系统上部采用燕尾搭接和下部加入集渣包后铸件表面渣孔有很明显的改变。铁水流量和浇注系统类型、竖直浇道截面积比例有关,最终选择减压和混压浇注系统时,采用竖直浇道与横浇道截面积比为0.8 的浇注系统,可更大程度改善球墨铸铁渣孔缺陷情况。

图2 转向节的模流分析

图3 加入集渣包与横浇道后的铸件

图4 竖直浇道截面积比例与铸件缺陷率关系图