白 栋 黄 伟

(四川大学,四川 成都610065)

1 概述

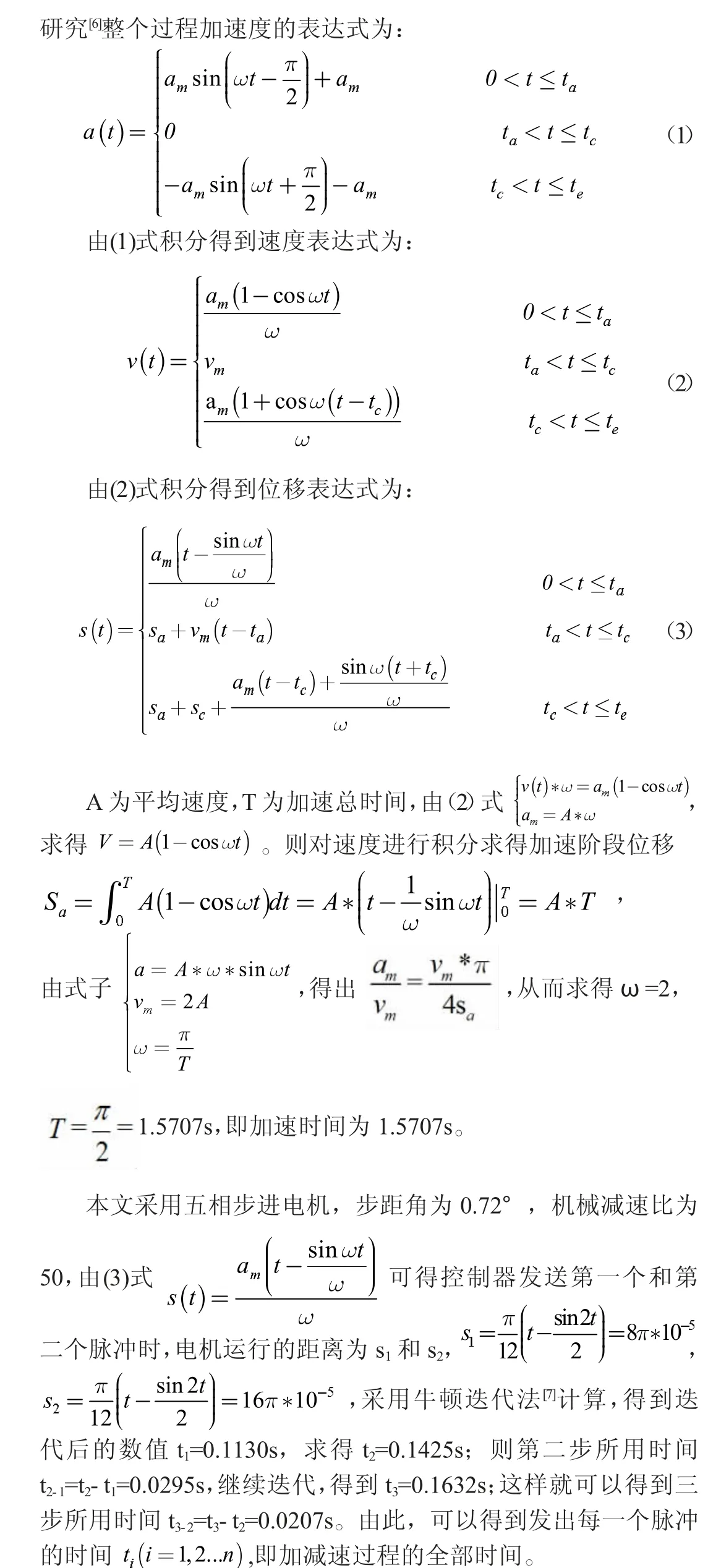

步进电机接收数字控制信号(电脉冲信号)并转化成与之相对应的角位移或直线位移是一个可以完成数字模式转化的执行元件,具有无累计误差及运行可靠等优点,在数字控制系统中被广泛应用,而电机运行过程中的加减速控制是关键技术。徐煜明[1]论述了三种(阶梯、直线和指数型)加减速曲线,缺点是这三种曲线不能充分利用步进电机的加速性能, 步进电机在高速时会发生失步,运行过程不够平稳;瞿敏[2]指出S 曲线法中的速度连续平滑,加速度虽然连续变化不产生突变,但平滑性不好,而且过程较复杂;学者叶荫民[3]提出改进正弦S 曲线7 段加减速控制算法,计算量大;祁超[4]提出一种精密转台S 曲线轨迹规划及高精度控制方法,为提升精密转台的轨迹运动精度,从轨迹规划和运动控制两个方面对传统控制算法进行了改进,采取了轨迹规划迭代计算,方法非常巧妙,实现了高精度控制,这对步进电机的控制是非常重要的;孙建仁[5]采用正弦函数平方曲线控制方法,利用正弦函数连续可导特性,解决了加减速过程中加速度不连续问题,降低数控系统中的柔性冲击。因此,本文结合牛顿迭代法,在提高精度和简化算法的基础上提出一种改进正弦曲线加减速算法,着重解决电机运行中曲线出现突变、不够连续平滑、不稳定的问题,阐述算法的实现方法及步进电机的动态调速。

2 正弦曲线控制算法的图形描述

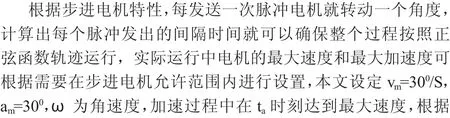

因为正弦函数具有连续可导特性,加速度与速度都可以用正弦函数表示,加速度和速度曲线得到优化,曲线连续光滑,无突变、无拐点,运行过程平稳。对加速度积分,获得运行过程速度曲线,生成的速度曲线呈S 形,由加速、匀速、减速3 个阶段构成,加速度及速度在各过渡阶段连续变化,电机匀速阶段加速度恒定为0;减速阶段与加速过程相反。图1 为正弦曲线加减速图。

图1 正弦曲线加减速图

图1 中,a 为加速度,v 为速度,t 为时间,初速度为0。加减速分段过程如下:(1)加速阶段:时间从0 至ta,加速度a 始终位于正半轴,从0 增加到最大值2am,再减小为0,依照正弦规律变化。此时,速度也会在此阶段从0 增加到最大值,即匀速阶段速度vm。(2)匀速阶段:时间从ta至tc,以恒定速度vm运行至减速阶段。(3)减速阶段:时间从tc至te,加速度a 始终位于负半轴,从0减小到最小值-2am,再增加为0,依照正弦规律变化。此时,速度也会从匀速阶段速度vm减小到0,电机在此过程中按照预设轨迹,到达目标位置,结束运行。

3 正弦曲线控制算法的公式描述及计算

4 用单片机实现步进电机的速度控制

本文采用由具有浮点运算能力的STM32F4 单片机作为步进电机控制器,计算每步时间间隔,通过单片机内部多功能高级定时器[8]1 或8 以单脉冲的形式输出脉冲信号控制步进电机。实际系统中步进电机为RKⅡ系列的PKE596AC,驱动器为RKSD-507-C,谐波减速器为RKS596A-HS50,其减速比为1:50。在步进电机运行时,定时器被设置为单脉冲输出形式,它每发出一个脉冲后产生一个中断,将之前计算好的定时计数值赋给定时器开始下一个定时周期,并通知主程序计算下一步时间。若步进电机两个相邻的驱动脉冲间隔时间小于100us,有可能来不及完成下一步脉冲发出时间的计算,则计算下两步的总时间间隔,并除二后赋给定时器,同时设置定时器重复次数为两次(两次发出脉冲后再产生中断)。以此类推,可使脉冲频率达到步进电机驱动器上限500KHz 的同时保证单片机有足够的时间进行运算。当然此时的脉冲时间间隔精度会有一定下降,但对于高速运行的影响不大。

实验结果表明,步进电机按照正弦曲线算法设定的时间和轨迹进行加减速运动,整个运行过程较为平稳,且定位准确,没有冲击和跳变,在运动控制中具有较好的实用意义。