张 健 任建荣 李艳飞

(1、海装驻沈阳第三军事代表室,辽宁 沈阳110045 2、辽沈工业集团有限公司,辽宁 沈阳110045)

在进行某型舰炮产品验收时,采用全弹保低温(-40℃)进行连射的方式考核其性能,但当射击到第3 发时出现了不发火的故障,导致射击停止。通过对火炮进行检查,发现击针与击针簧均有不同程度的烧蚀,药筒的底部、底火与药筒结合部位呈现出大面积的熏黑,如图1 所示,在将底火卸下后发现底火收口部位有环状裂缝,如图2 所示,由此判断严重的漏烟问题是造成火炮闩体击针孔堵塞并致使火炮停射的主要原因。

底火漏烟导致某舰炮停射这一问题的产生,给该舰炮的使用和作战效能的发挥带来了重大安全隐患和重要影响。因此,本文针对这一现象的生产,开展了可能导致底火漏烟问题的研究,旨在将该问题完好的解决,以提高产品的使用可靠性。

图1 射后药筒熏黑痕迹

图2 底火裂纹形态

1 原因分析

1.1 底火的结构和作用原理

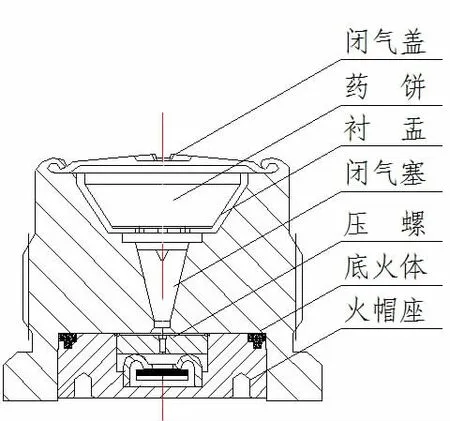

发生故障的底火由底火体、火帽座、撞击火帽、压螺、闭气塞、衬盂、药饼、闭气盖等零部件组成,其结构如图3 所示。

使用时,首先火炮击针撞击火帽座底部[1-2],从而引起火帽前冲,这时火帽在火帽座挤压和压螺夹击下发火,产生的火焰经压螺传火孔冲开锥形闭气塞实现点燃点火药饼,点火药饼燃烧后产生的火焰和气体将冲破预制有梅花瓣槽的闭气盖,进而点燃药筒中发射药底部的点火药包,最终完成点火过程。

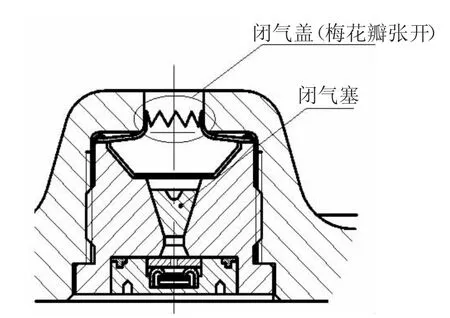

在底火将能量向药筒方向输送实现点火的同时,药筒底火室部位主要靠底火自身结构实现膛内高压气体的闭气[3-4]。其闭气原理是在底火发火后,会使闭气盖梅花瓣撕裂并张开紧贴孔壁,当药筒内的火药被引燃后,锥形闭气塞通过闭气盖在火药气体压力作用下会向下运动并紧贴在底火体锥孔中,从而实现对火药气体的密闭作用,底火装配结构及作用原理如图4 所示。

图3 底火结构图

1.2 故障原因分析

在底火的设计时,要求底火与药筒底火室要具有密封性,主要从防潮功能方面考虑以保证弹药的长期存储性能,并不包括闭气性要求。但是由底火的作用原理可知药筒底火室主要靠底火自身结构实现对膛内高压气体的闭气,从而防止高温高压火药气体从药筒底火室部位流出。而在底火装配时为了保证其与药筒底火室的密封性,通常在二者螺纹的结合处涂抹沥青清漆,但是所涂抹的沥青清漆只有防潮密封作用,不能承受火药气体的高压作用,如果底火口部强度不足产生口部裂纹,火药气体将沿底火与药筒螺纹结合处窜出,导致底火漏烟。

图4 底火装配结构及闭气作用原理示意图

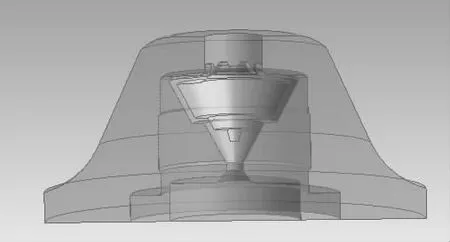

2 底火强度仿真分析

为了验证是否是底火口部强度不足而导致漏烟现象的发生,下面将采用数值模拟的方法进行底火强度分析,分析选用ANSYS Workbench 有限元分析软件。根据图4 底火装配结构及底火的尺寸建立仿真模型,建模时假设闭气塞能够可靠闭气,因此将火帽座、闭气塞以及被火药气体冲破的闭气盖合为一个整体,同时将螺纹部分简化为卡死结构,并且药筒底部仅建立包括底火室的部分结构。实施建模时,为了提高计算效率,将全模型进行对称设置为1/2 模型,如图5 所示。

图5 底火装配结构三维模型

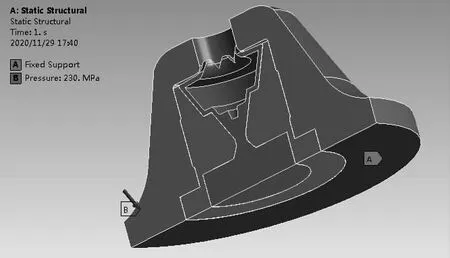

模型建立完成后对模型进行材料属性定义,底火体的材料为45#钢,中间闭气部分为黄铜,底火室以结构钢材料替代,材料参数如表1 所示。材料属性定义后进行网格划分,划分时定义网格尺寸大小为0.5mm,划分后生成33859 个网格单元,116480 个单元节点;完成网格划分后进行约束和载荷的定义,由于药筒底火室底部与炮栓接触且底部侧面为剖切面,所以将这两个面定义为固定约束面,其它部分通过定义接触与其进行相互作用,药筒底火室的其它面以及闭气赛顶部腔体的所有外表面均要承受火药气体的压力作用,因此添加压力载荷为230MPa(该型舰炮的最大膛压),添加完约束和载荷的底火装配结果如图6 所示。

表1 底火装配结构材料参数[5-7]

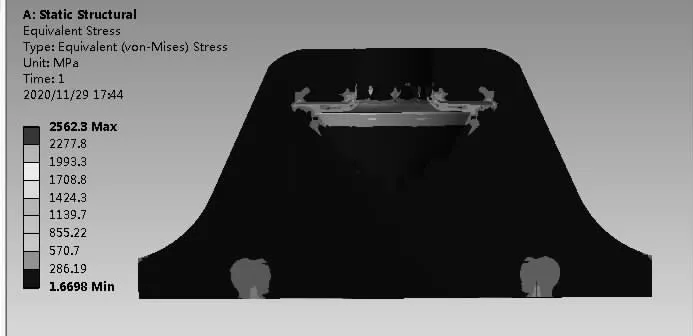

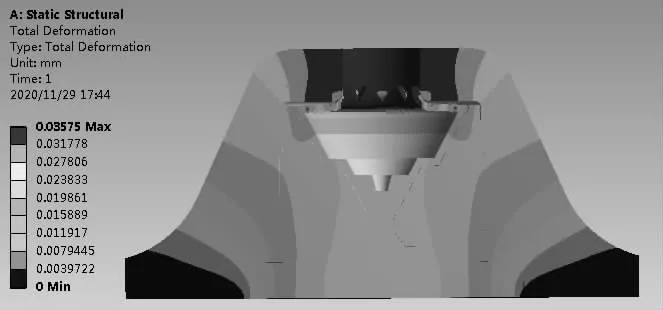

在完成上述步骤后即可进行仿真计算,计算结束后提取底火装配结构的最大等效应力和变形云图如图7 和8 所示,由图7 中可以看出在闭气盖与底火体口部相接触的位置应力较大,其值已达到1139.7MPa 左右,远远超过了黄铜和结构钢材料的强度极限,这与底火漏烟故障分析的结果吻合,而在底火体底部与药筒底火室接触的环状区域内, 应力值在855.22-1139.7MPa 之间,这是由于压力作用于闭气塞导致的简化后火帽座位置受力过大引起的,这与建模时的模型简化有关,在实际应用时如果闭气塞能够可靠闭气不会产生如此大的应力;而从图8 的变形云图中可以看出,底火体口部由于受力过大导致变形也很大,尽管其最大值仅为0.03575mm,但是对于火药气体的泄露也会产生很大的影响,因此从变形云图也同样能够验证底火漏烟故障原因分析的正确性。

图6 添加约束和载荷的底火装配结构图

图7 最大等效应力云图

图8 最大等效变形云图

3 改进处理及试验验证

根据对底火漏烟原因的分析,采用以下两个改进措施对产品进行处理:

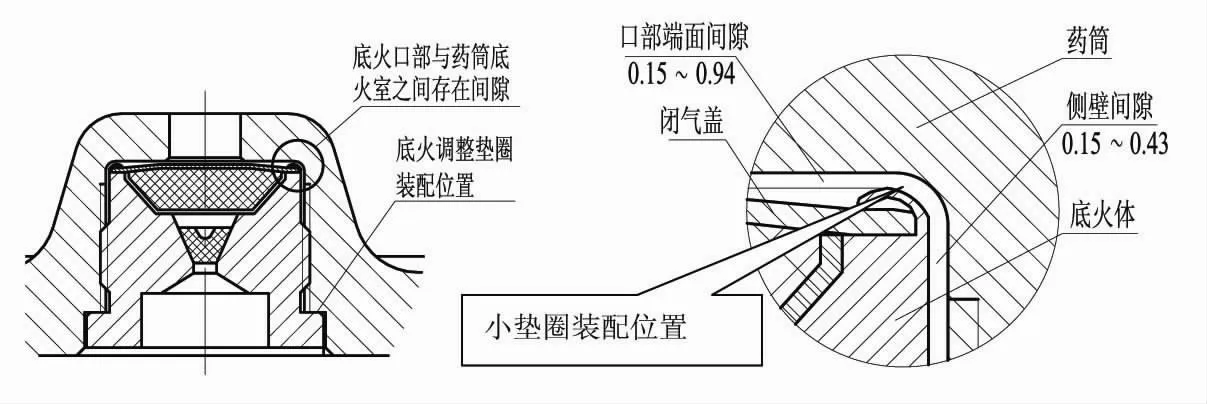

3.1 在底火装配过程中,将原来的大垫圈装配方式改为小垫圈装配,即调整了垫圈安装在底火台的位置。采用小垫圈装配后,既能调整底火凹入量,又能消除底火口部端面与药筒底火室顶平面之间的间隙,如图9 所示。这样的处理能够有效增加底火口部对火药气体的密封性。

图9 底火与药筒配合间隙示意图

3.2 对底火生产过程中的工艺进行改进,第一,装配时增加“底火口部收口次数不超过2 次”的工艺要求;第二,在热处理工序要求底火体热处理后的硬度值在HB165~HB175 范围内(技术指标≤187)范围。通过这两项处理措施,能够有效改善底火口部的低温力学性能。

采用以上改进措施进行生产后,将成品底火装配240 发弹药,结合舰炮验收规范进行低温强度射击试验。试验后,回收药筒并检查底火地面,均未发生漏烟现象;拆下射后底火进行检查,底火口部均未出现裂纹。说明采取的处理措施合理可行,能够有效的解决某型舰炮弹药底火漏烟的问题。

结束语

弹药的使用安全性和可靠性是保证火炮类武器系统发挥威力的前提条件。某型舰炮弹药在进行低温射击试验时发生了底火漏烟的问题,严重影响了该舰炮武器系统的使用,针对这一安全问题笔者采用理论分析和仿真验证相结合的方式找到了底火漏烟障产生的原因,并提出了改进处理措施,将该问题进行了有效解决,保证了某型舰炮弹药交付部队使用前的使用性能。