邢珊珊

(陕西延长石油延安能源化工有限责任公司,陕西 富县727500)

以某化工企业的甲醇项目为例,该项目计划年产甲醇120万t,项目一期产量为60 万t,项目的甲醇制备系统由甲醇合成、硫回收、空分、气化、净化组成。为实现煤炭的可持续利用,案例企业引进了具备操作方便、能耗小、节约原料等优势的丹麦托普索合成工艺。

1 煤制甲醇生产工艺优化路径

1.1 工艺概况

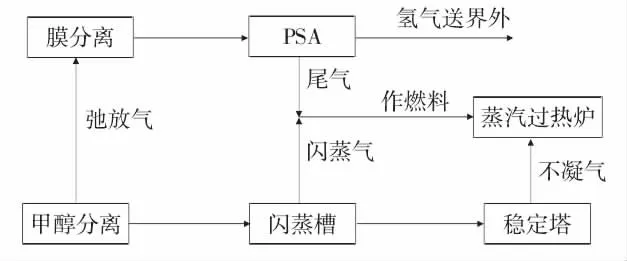

案例企业甲醇项目的工艺结构如图1 所示。

图1 甲醇项目工艺结构

煤制甲醇生产工艺具备显着的多碳少氢特点,生产过程中的水消耗较大,同时会排放较多的气固废物,如CO、H2S、N2、固废等。结合图1 进行分析不难发现,案例企业甲醇项目采用丹麦托普索合成工艺,该工艺具备以下几方面特点:第一,由于合成1.9MPa 蒸汽,具备显着的节能性能;第二,可实现循环渗透气H 的循环利用,这主要源于非渗透气的H 回收、PSA 从弛放气、膜分离、原料节约、CO2排放减少得以实现;第三,为实现水冷用量节约,工艺能够实现对空冷换热的优先利用,如稳定塔回流预冷、循环汽压缩机冷器;第四,副产的未凝汽、闪蒸蒸汽、PSA能够返回蒸汽加热炉,原料气节约得以实现;第五,循环使用透平冷凝水、蒸气冷凝水,能够有效实现脱盐水节约;第六,排除的意外气体由火炬设备治理,废气排放量能够有效降低[1]。

1.2 参数分析

结合具体测算能够了解到,案例项目合成1t 甲醇存在38.501GJ 的总能耗,折合标煤1.1264t,天然气制甲醇、传统煤制甲醇、煤-气混合法制甲醇的每吨总能耗分别为32~34GJ、45~50GJ、32.23GJ,但由于本项目无需精馏,因此其能耗相对较低。进一步分析可以发现,案例项目煤制甲醇生产工艺存在耗能占比较大的合成气,因此需设法对其进行优化,实现合成气原料用量减少,耗能占比较大的蒸汽应采用优选压缩机、优化能量回收循环等方式进行改造。

2 煤制甲醇生产工艺节能减排方法

2.1 优化系统布局设计

为实现煤制甲醇生产工艺节能减排,应基于绿色节能目标对系统进行科学规划,设计方案制定基于周边环境开展,节能较好、土地利用率提升均可顺利实现,因此煤制甲醇生产系统设计严格遵循了四方面原则:第一,严格贯彻环保、安监、消防等相关要求;第二,基于总体规划保证系统结构的合理、顺畅,满足生产、物流、仓储等环节的需要;第三,集中聚集同类模块,结合实际情况做好分区规划,提升管理便利性;第四,基于长期规划目标,保证空间预留合理性[2]。

2.2 节水、防渗、噪音优化

在节水优化方面,案例项目优先采用空冷换热工艺流程,如稳定塔回流预冷、循环汽压缩机冷器等,同时对透平冷凝水、蒸汽冷凝水循环使用,并选择节水性能优秀的相关仪器;在防渗优化方面,煤制甲醇系统区域基于环保需要针对性开展了地面硬化处理,地面防渗能力大幅提升,系统中的废液排污管道、废液坑等处也针对性开展了防渗加固改造,防渗加固还同时围绕生产区域排污管线沟槽开展;在噪音优化方面,考虑到各类压缩机属于煤制甲醇生产系统的主要噪音来源,因此具体优化主要围绕平面布局、机器型号等方面入手,如优选音量控制出色的机型,加装隔音设备于空冷等噪音较大部件,车间、工人设置隔离保护,辅以合理的平面布局规划设计,降噪充分实现了对距离和系统本身设备作用的利用。

2.3 废气、废液、废渣优化

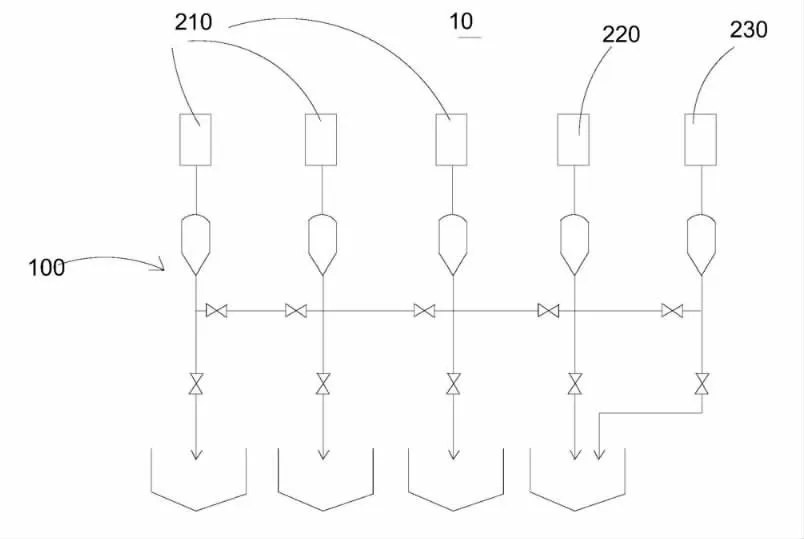

为更好实现节能减排目标,案例项目在废气、废液、废渣优化方面投入大量资源。在废气优化方面,考虑到合成甲醇过程的废气排放量较高,且故障及开关系统会导致烟气的额外产生,因此优化将生产过程中产生的闪蒸蒸汽、未凝气回收作系统燃料,回收对象包括甲烷、氢气、氮气、CH3OH 等,同时高温炉排气采用烟囱的规格为49m,回收H 过程产生的甲烷、乙烷、氢气、CO 等循环作燃料气用。通过膜,H 循环模块可实现对合成过程中驰放气H2的捕集,高纯部分能够回到合成步骤循环使用,吸附模块负责对低纯部分的提纯,之后用于净化分离、OCU 步骤(烯烃转化),加压后回收后的未凝气、闪蒸汽、PSA 作燃料气,图2 为合成驰放气循环利用示意图。

图2 合成驰放气循环利用示意图

废液优化由废液初处理模块、生活污水模块、故障应急模块、废液深处理模块等负责,这类模块的设计充分结合了案例项目的工艺特点。煤制甲醇生产工艺产生的废水涉及仪器场地洗涤水、生产废液、少量生活污水,N 类、石油部分、灰尘杂质等属于主要有害物质,由污水处理厂清理。对于冷凝液,收集后由脱盐水站循环利用。此外,将装置内地面、渣车冲洗水改为低压灰水,外排废水量能够进一步控制,具体采用图3 所示的南北渣水低压灰水系统,该图中的100、210、10、220、230 分别代表南北渣水低压灰水系统、第一气化炉、甲醇气化系统、第二气化炉、第三气化炉,通过实现各沉降槽与不同气化炉黑水之间相互切换,即可降低污染,开停车期间的原料、水电消耗也能够有效减少;废渣优化主要围绕各工艺环节废弃的氧化铜催化剂、氧化锌催化剂、铝钠催化剂等开展,具体采用回收利用方式,同时基于废料填埋处理吸附塔废弃吸附剂[3]。

图3 南北渣水低压灰水系统

2.4 监测防治

为更好实现节能减排目标,案例企业科学开展了全年排放限额制定,其中氨氮、COD、NOx、SO2的年最大排放量需控制在18t、231t、1466t、1065t 内,为实现这一目标,企业专门成立了由6名专职人员组成的监测中心,依托实验室、监测站及第三方公司支持,定期监测污染物,同时相应的故障排查不定期开展。在定期监测周边环境及系统“三废”排放的过程中,基于过热炉烟筒每三月开展一次NOx 监测,经常性开展冷却机的化学需氧量、pH 值、CH3OH 监测,按需开展噪音源的分贝数监测,同时动态监测废渣、立即监测意外排放。对于可能出现故障或经常出现高排放的位置,结合监测点分组,将隔离器设置于每组间,同时单独设置排污设备。如消防危机出现,流入墙内水槽的灭火废水能够用于污染抵御,同时针对性建设的雨水储存坑也能够用于污染抵御。如出现储存坑中雨水溢出情况,排水装置会自动启动,防灾水池此时会成为最后的屏障,其规格为3 万m3。如出现事故,巨大的废液处理量需要分批分流,以此降低处理负荷。案例项目设置的雨水储存坑、废液储存坑规格分别为260m3、68m3,以此满足地面污水及生产废液的存储及处理需要,二者相连设置,并设置屏障于中间。如生产系统的维修需要关闭进行,需要排空精馏部分的线路和机器,为同时规避污染问题,需要在暗道中设置线路和机器的排出点,将废弃CH3OH 运回粗CH3OH 储备库[4]。出现故障或关闭系统时,可燃废气会大量释放,因此通过火炬设备燃烧处理部分有害废气,大气污染问题能够通过这种经济便利的方式更好规避。

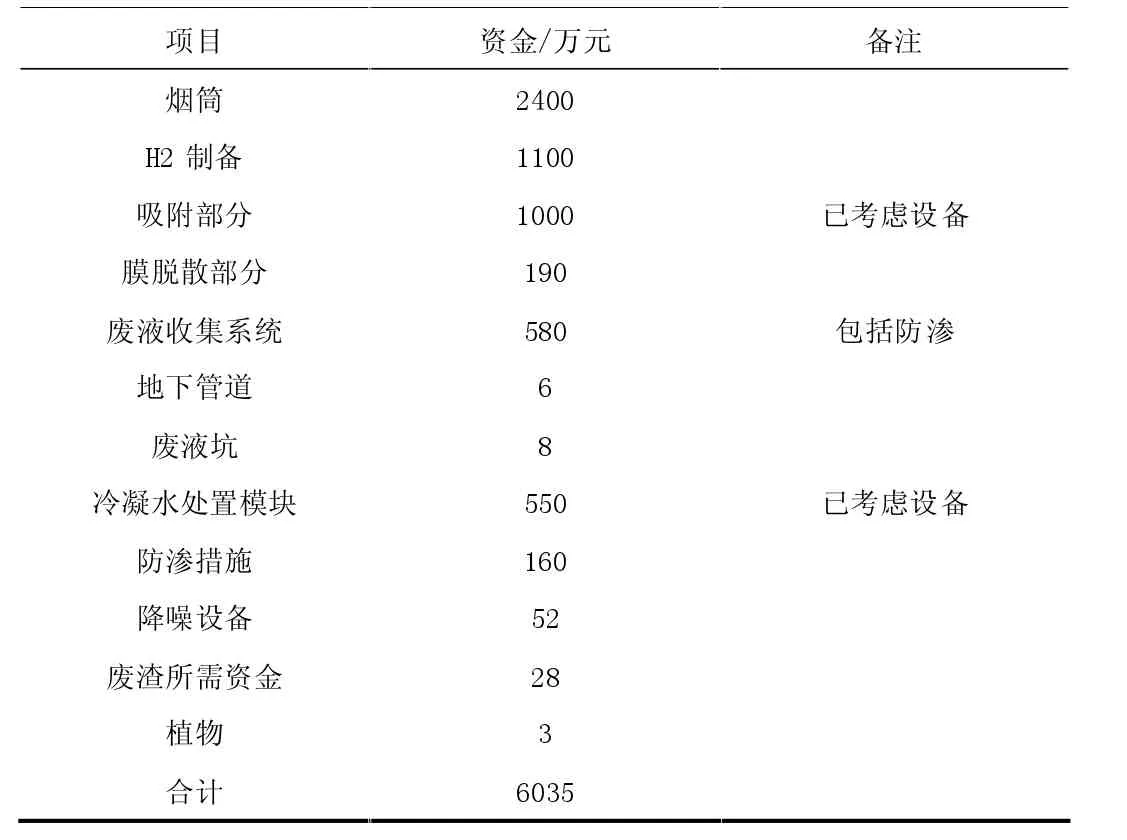

2.5 耗资数据

表1 为案例项目煤制甲醇工艺绿色优化的资金预估,结合该表进行分析不难发现,上述优化存在6035 万元的资金需要,占16%的系统总资金,但同时实现了系统故障率降低、环境友好性提升、稳定生产保障,因此具备较高可行性和实用性。

表1 煤制甲醇工艺绿色优化的资金预估

3 结论

综上所述,煤制甲醇生产工艺优化与节能减排存在较高现实意义。在此基础上,本文涉及的案例项目,则直观展示了可行性较高的煤制甲醇生产工艺优化与节能减排路径,为更好推进可持续化的化工制造发展,绿色优化的持续性推进必须得到重视。