张芳

(温州市文泰高速公路有限公司,浙江 温州325000)

1 工程概况

浙江省文成至泰顺(浙闽界)公路南浦溪特大桥位于温州市泰顺县南浦溪镇岭头村附近,跨越珊溪水库和县道峃院线,桥位两侧地势陡峭,沟谷切割较深,呈V 字形,山顶高程271m,沟底高程115m,相对高差156m。主桥计算跨径258m,失跨比1/4.6,桥梁全长444.96m,主桥采用258m 上承式钢管混凝土拱桥,桥梁配跨为4×20+258+4×20m,按80km/h 的高速公路进行设计,是浙江省文成至泰顺(浙闽界)公路工程的重要控制性工程之一。

桥梁按整幅布置,桥梁平面均位于直线段上,桥梁纵坡为2.5%,左右幅桥面横坡-2.0%,墩台径向布置。整幅桥面宽25.0m,桥台与路基同宽25.5m。

主桥采用主跨258m 上承式钢管混凝土拱桥,主拱轴线为悬链线,拱轴系数m=1.6,拱肋为等截面混凝土拱桥。全桥由两榀钢管桁架拱肋组成,两榀钢管桁架拱肋中心间距17m,每片桁架拱肋由4 根φ1200mm 钢管组成高5.5m,宽3.0m 的钢管桁架,水平向由δ12mm 缀板横向连接两根主钢管。腹杆采用φ600*16mm 钢管做竖向连接。主拱肋钢管采用φ1200*22mm 钢管,主拱肋钢管和缀板内灌注自密实微膨胀C50 号混凝土,两片桁架拱肋间通过13 道K 撑连接。

单榀拱脚预埋体系由4 根主钢管及一个临时铰组成。分上下弦分离式埋设,上(下)弦由2 根外径φ1200mm×22mm×2500mm 组成,钢管之间采用缀板连接成哑铃状,底部设有钢板封底,主拱预埋段全长2500mm,其中第一次埋入拱座混凝土长度1800mm、外露700mm,待主拱合龙后浇筑第二次拱座混凝土将其全部埋入拱座混凝土内,单个哑铃预埋段总重量5140.32kg。临时铰预埋部分由Q345 钢板焊成槽型,长度3050mm、宽2808mm、高844mm,总重量7021.56kg。临时铰主要作用是拱肋节段吊装过程中消除拱脚应力及方便调整拱肋线型,待主拱合龙后进行二次拱座混凝土浇筑,将其固结完成体系转换。

2 施工工艺及方案

2.1 工艺流程

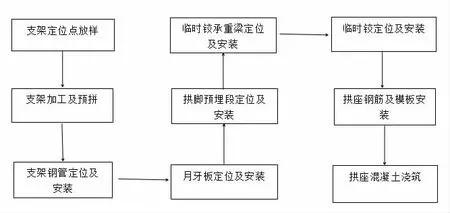

具体工艺流程详见图1。

图1 施工工艺流程图

2.2 施工方案

拱座部分采用C40 钢筋混凝土浇筑,浇筑前需要预埋拱肋预埋段。拱座与拱脚预埋钢管交界面为斜面,且需在交界面预留槽,用于拱脚临时铰施工,斜面与预留槽采用木模。

拱脚预埋段需设置支架用于拱脚钢管定位,支架采用型钢焊接成骨架。单侧拱脚预埋共4 根钢管,需设置三榀型钢支架作为预埋钢管胎架。支架焊接好后通过测量调整其顶面高程及位置,待支架精调后进行预埋钢管吊装定位。

拱脚预埋钢管在加工厂加工好,运输至现场,待定位支架焊接安装牢固并测量复核无误后,采用吊车吊装拱脚预埋钢管至定位支架上,通过测量观测钢管位置,确定无误后再固定限位,确保拱座混凝土浇筑时拱脚钢管不会上浮或移位。

拱脚部分在拱肋合龙前需设置临时铰,临时铰先加工焊接成型,待预埋角钢支架安装定位好后混凝土浇筑前,经过测量准确定位整体焊接在预埋支架上。

拱座钢筋采用钢筋加工厂集中加工,运输至现场安装绑扎。因本次拱座混凝土需设置预留槽,待拱肋合龙后再浇筑预留槽混凝土进行体系转换,因此在本次钢筋绑扎时需预留连接钢筋,确保下次预留槽钢筋连接符合规范要求。

根据拱座结构形式,计划采用木模进行安装,采用内部对撑斜拉方式加固。木模板采用2cm 厚的竹胶板,内背杠采用30cm 间距10×10cm 枋木,外背杠采用12×12cm 枋木,采用Φ16HRB400 钢筋作为内拉杆,与上次预留钢筋焊接牢固。因本次拱座部分跨中侧为斜面,因此模型安装时需在下部设支撑架,局部可利用拱脚预埋定位支架,其余部分设置钢管支架作为模板支撑架。

根据现场实际情况,拱座混凝土浇筑采用拌合站集中拌制,混凝土罐车运至现场后采用天泵泵送入模浇筑,插入式振捣器捣固。同一拱座两个分离式基础顺序浇筑,即先浇筑右侧,再浇筑左侧,拱座混凝土设计标号为C40,单幅拱座浇筑512.5m3混凝土。混凝土浇下料时尽量不直接冲击定位支架及预埋钢管,防止混凝土浇筑时拱脚预埋钢管发生位移,同时测量设置观测点,随时观测拱脚预埋支架位移情况,若出现位移或上浮立即暂停浇筑,及时加固定位后再进行混凝土浇筑。

3 施工关键技术

3.1 支架加工、预拼及立柱底座钢板预埋

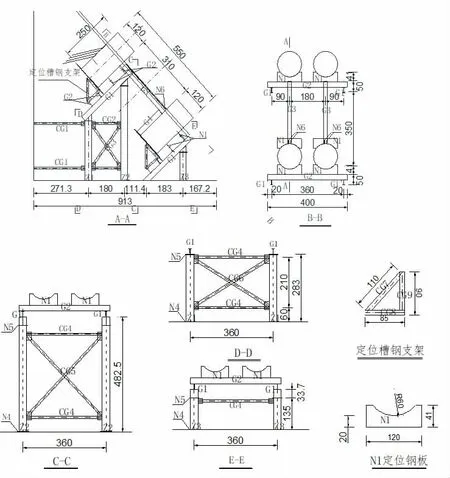

拱座预埋件的定位支架,由材质为Q235C 的L70×70×8 的角钢和160×65×8.5 的槽钢组成。

3.1.1 支架体系立柱采用φ325mm×8mm 钢管,钢管立柱用[10(100×48×5.3mm)槽钢剪刀撑连接加固,纵横向承重梁采用I25 工字钢,用[10(100×48×5.3mm)槽钢作为拱脚预埋钢管底部定位支撑架,采用10mm 厚钢板采用等离子切割机加工成月牙板,其直径1200mm 与拱脚预埋钢管外径一致。

3.1.2 将加工好的支架体系在场内进行预拼,预拼时存在问题在场内进行修正,消除加工误差,确保加工精度及后期安装精度。

图2 支架构造图

3.1.3 拱座基础混凝土分层浇筑,当基础混凝土浇至钢管立柱底座底面处,需提前预埋钢板作为支架钢管连接钢板,确保支架体系整体稳定。预埋前按照多点支撑定位组合支架图纸,将立柱底座钢板位置放样,然后将预埋钢板焊接定位牢固,再完成拱座基础混凝土浇筑。

3.2 支架钢管立柱及承重梁的安装

3.2.1 拱座基础混凝土达到一定强度后,人工清理立柱底座预埋钢板,测量根据支架设计图,将支架位置准确放样,并在预埋钢板上做出明显标记。

3.2.2 将加工好的支架构件运至现场安装,钢管立柱与预埋底座钢板焊接,每个拱脚预埋支架设置6 根φ325×8mm 钢管立柱,并在钢管之间采用[10(100×48×5.3mm)槽钢设置剪刀撑,保证支架的整体性及稳定性。

3.2.3 立柱安装完成后,根据测量复核进行钢管顶部配切,按照设计参数修正钢管立柱顶部标高及坡率,确保纵向承重梁安装后满足拱脚预埋精度要求。

3.2.4 进行纵、横向I25 工字钢承重梁安装,安装过程由测量人员监测安装精度,安装预埋误差按±5mm 的精度要求进行控制,确保支架安装每一步达到拱脚预埋精度控制要求。

3.3 月牙板及定位架安装

3.3.1 支架下部承重结构及加固件安装完成后,测量完成数据采集,根据测量反馈数据进行月牙钢板二次配切、修正及打磨,使上部支撑定位月牙板满足钢管预埋精度要求。

3.3.2 根据测量放样位置,安装月牙板与钢管底部定位支撑架。采用三角钢板对月牙板进行加固,防止加载后月牙板变形导致预埋精度不达标。

3.4 拱脚预埋钢管安装定位

3.4.1 拱脚预埋钢管上下弦两组分开安装定位,上下弦均由两根φ1200mm×22mm 钢管组成,钢管之间由钢板焊接组成哑铃状,两个钢管预埋段底部焊接整块封底钢板,钢管四周焊接Φ32mmHRB400 钢筋增强与拱座混凝土粘结度。

3.4.2 拱脚预埋段钢管采用25T 汽车吊配合安装,设置四个吊点,均采用钢丝绳与手动链条葫芦组合作为起吊绳,吊车将预埋钢管起吊离地后,起重工利用手动链条葫芦,调节预埋钢管的角度至设计倾角,然后直接吊至对应直接位置进行对位安装。

3.4.3 预埋钢管吊装对位完成后,测量组根据设计预埋要求进行复核,及时反馈数据,存在问题立即进行调整,直到满足设计及规范要求的预埋精度值,最后将预埋钢管进行焊接定位,保证钢管受混凝土冲击荷载与其它外力后不移位。

3.5 临时铰承重梁安装

3.5.1 哑铃钢管预埋定位完成,根据测量放样安装临时铰承重梁。根据设计图临时铰承重梁采用两个I25 工字钢作为主承重梁,下弦处顺钢管顶设置工字钢作为下支撑,上部直接放在上弦钢管承重梁上。

3.5.2 临时铰承重梁安装完成后,测量再次复核其标高、倾角及坐标位置,满足临时铰安装精度后进行限位装置焊接,确保安装临时铰不向下滑动。

3.6 临时铰吊装定位

3.6.1 临时铰在工厂加工成型,运至现场整体吊装,全桥共四个,单个临时铰约8t。

3.6.2 临时铰采用25T 汽车吊进行吊装,共设置四个吊点,利用钢丝绳与手动链条葫芦组合作为吊绳,汽车吊将临时铰调离地面后,起重工用手动链条葫芦将其倾角调整与设计一致,然后吊装至桥位安装对位,通过测量观测,进行轴线、里程及高程复核,满足设计预埋精度要求后进行焊接定位,防止外力使临时铰移位。

3.7 拱座钢筋及模板施工

3.7.1 拱脚预埋体系安装定位完成后,进行拱座钢筋安装绑扎,拱座钢筋利用拱脚预埋支架作为支撑骨架,减少了钢筋架立措施。

3.7.2 拱座模型安装,模型采用木模板作为拱座模板,方木与钢管组合背杠,利用基础预埋钢筋作为模型拉杆进行加固,拱座斜面模型开口进行下料及混凝土捣固,确保混凝土浇筑质量。

3.8 拱座混凝土施工

拱座混凝土设计强度为C40,采用天泵进行浇筑,采用插入式捣固器从入料口及顶面开孔进入捣固。混凝土达到一定强度后拆模并覆盖保湿养护,达到设计强度后进行第一节段拱肋吊装。

4 结论

南浦溪特大桥拱脚预埋段施工一次性成功,预埋段位置准确,合格率达到100%,总结施工经验,主要需要注意以下几方面:

4.1 参透图纸,摸清拱脚预埋段的位置、角度是定位准确的关键。

4.2 支架体系构件较多,安装时严格按照设计数量及尺寸执行,确保位置准确。

4.3 支架体系焊接定位前需多次测量复核,确保构件安装满足设计要求,各定位构件标高及倾角通过配切达到精度控制要求。

4.4 拱座为大体积混凝土,浇筑前设置冷却循环水管,并根据验算结果布置温度传感器,根据实时监控温度数据采取循环水降温措施。

4.5 拱脚预埋段各个环节都有明确要求,合理的施工组织设计和管理是成功的关键。