商 莹 陆志忠 郑志成 徐小龙 胡雯雯 龚小俊

(安徽马钢表面技术股份有限公司,安徽 马鞍山 243000)

1 概述

箍环产品检测目前利用导槽检查方式,如图1 所示,导槽上下料分别采用悬臂吊人工挂料的方式进行,环件进入导槽后需要人工推动实现环件在导槽中的移动,并在导槽内完成人工尺寸、外观检查及探伤检查。此种方式存在劳动强度大、安全风险高、人员配置多等问题。在此背景下,设计一种箍环检测线系统智能化结构。

图1 箍环产品检测现场

箍环产品检测工艺流程:上料→尺寸检测→外观检测→硬度检测→超探检测→下料。环件尺寸范围:外径700-1700mm,高度30-300mm,壁厚(外径与内径差之半)30-250mm,单件最大重量1000Kg。

2 箍环检测系统智能化主体结构及工作原理

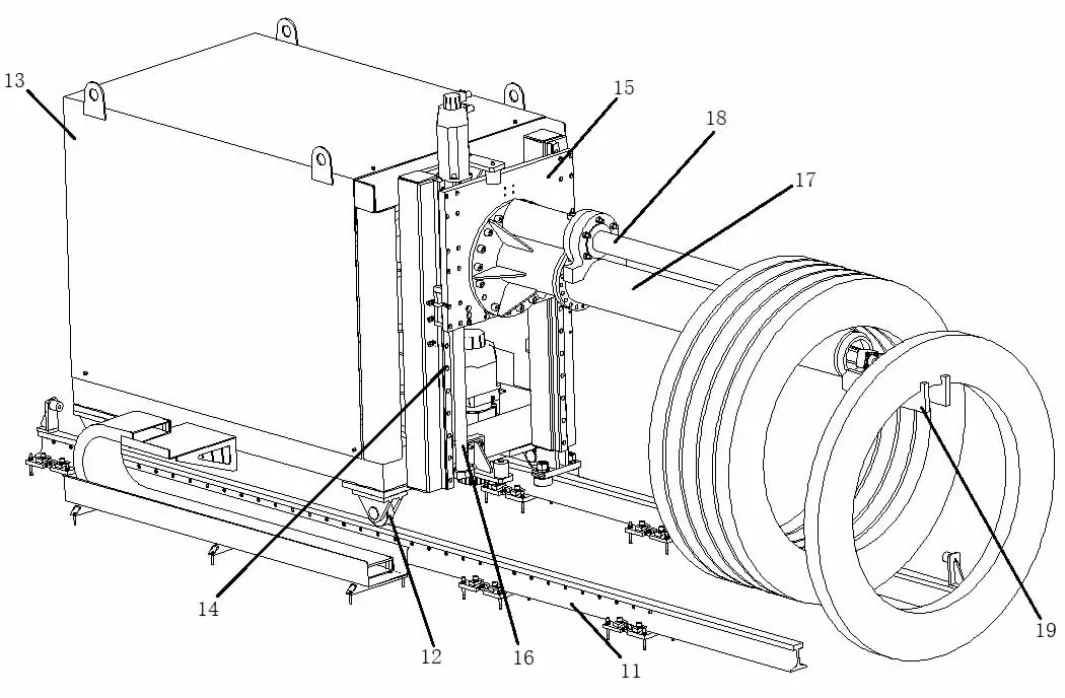

为实现箍环产品检测过程中上、下料及输送过程的自动化,采用伺服重载箍环搬运组件,箍环检测系统智能化主体结构包括上料解垛车、下料堆垛车、桁架机机械手,结构布置图如图2 所示。

图2 箍环检测线结构布置图

箍环检测运行过程:上料解垛车拿取多个待检环件,并将待检环件逐一分离,箍环搬运组件抓取上料解垛车上的单一待检环件进行尺寸检测、外观检测、硬度检测、超探检测并运输至下料堆垛车,下料堆垛车将箍环搬运组件上的待检环件逐一拿取并将多个待检环件堆垛排列。

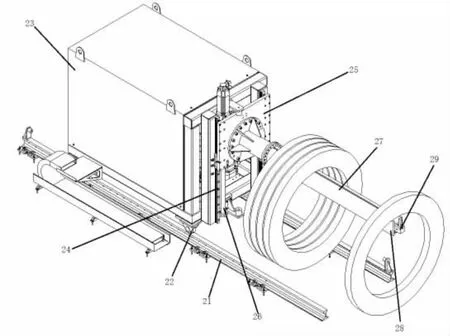

上料解垛车结构图如图3 所示,竖直调节组件实现支撑分离组件对待检环件的批量拿取,支撑组件上对应安装推动组件,且平行设置,在推动组件上安装推杆,推杆通过气缸实现轴向移动,实现多个待检环件一一分离,便于后续搬运组件对单一待检环件的自动抓取检测。

图3 上料解垛车结构图

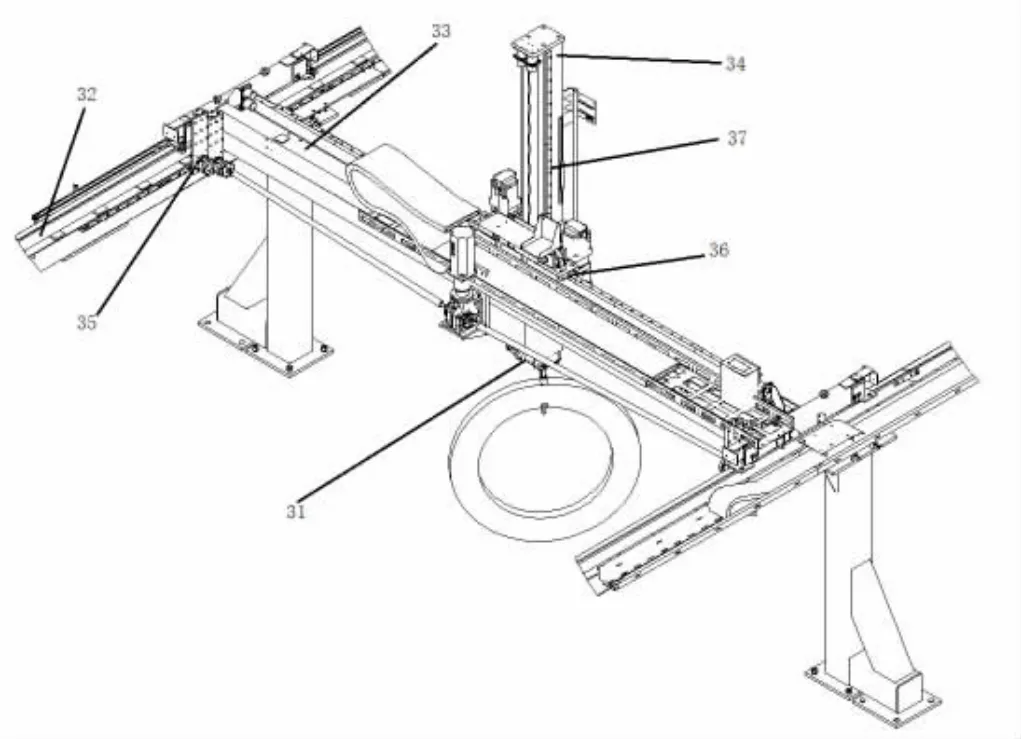

下料堆垛车结构图如图4 所示,堆垛组件包括支撑管、接受板和堆垛部,支撑管两端分别连接堆垛移动平台和接受板,堆垛部安装在支撑管和接受板内,接受板拾取检测后的环件,并通过堆垛部将接受板上的环件向支撑管上移动对齐,实现堆垛功能。

图4 下料堆垛车结构图

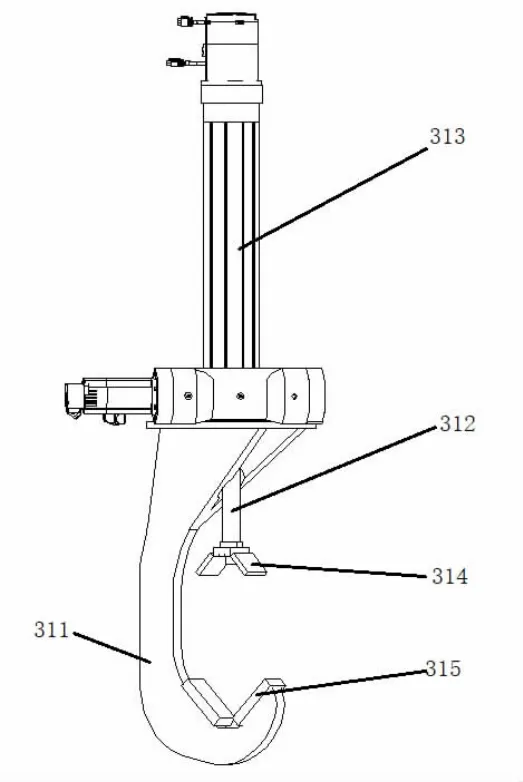

箍环搬运组件结构图如图5 所示,抓取手在上料解垛车上面拾取待检环件,电缸驱动V 型夹持块压紧环件,平稳运送至各个检测点,抓取手的结构图如图6 所示。

图5 箍环搬运组件结构图

图6 抓取手结构图

3 结论

箍环检测线系统智能化改造设计,能够提高箍环产品检测搬运效率,降低生产成本,减少人工操作,消除安全隐患,提升自动化水平,顺应智能化时代的发展趋势,应用范围较广。