田省强

(陕西彬长胡家河矿业有限公司,陕西 咸阳 712000)

敞开式TBM 可以极大提高挖掘速率,安全、高效地保证隧道挖掘进程,具有成本低、使用寿命长、方便拆装、安全环保的特征。其由刀盘、主动驱、主梁、鞍架等组成,每个部件功能不同,如主梁、鞍架构成支撑推进系统,可以提供充足动力;支撑、锚杆钻井系统组成支护系统,保证设备的稳定;刀盘刮蹅板、刀盘溜蹅板构成出蹅系统。通过对每个系统、每个部件的优选,最终形成满足生产需求的敞开式TBM 设备[1]。

1 TBM 成套设备选型设计

TBM 整套设备包括5 大系统、6 大构件、7 个单元组成。

1.1 主机选型

刀盘由刀盘体钢结构、刀具、回转接头组成。TT6530 矿用TBM 刀盘分为5 块:中心块1 块+边块4 块,各块间采用螺栓连接。刀具分为中心刀、面刀、边滚刀,安装方式均为背装楔块式。中心刀具为17 寸双刃滚刀,直径432mm;面刀为17 寸单刃滚刀,刀具直径为432mm;边滚刀为17 寸单刃滚刀,直径为432mm。刀具最大扩挖量为直径方向100mm,出渣颗粒最大为250mm。

主驱动主要由刀盘连接法兰(锻件)、变速箱、主轴承、小齿轮、花键轴、减速器、变频电机、扭矩限制器、唇形密封、环件等组成。整个主驱动系统通过变频电机尾部的扭矩限制器对整个系统进行扭矩限制保护。根据运行状况,此扭矩限制器同时对驱动系统扭矩调节设置[2]。

主梁支撑推进系统主要由主梁、撑靴、推进油缸、后支撑、调向纠偏机构组成,主梁两侧设置有滑轨结构,撑靴及撑靴油缸通过主梁侧部滑轨实现相对滑动连接。其中推进油缸一段固定于主梁上,一端固定于撑靴上,通过撑紧动壁的方式,推动主机向前挖掘,通过回收推油缸的方式回复原位[3]。

1.2 TBM 后配套系统选型

TBM 后配套系统部分主要包括临时支护系统、锚杆钻机系统及后配套拖车组成。

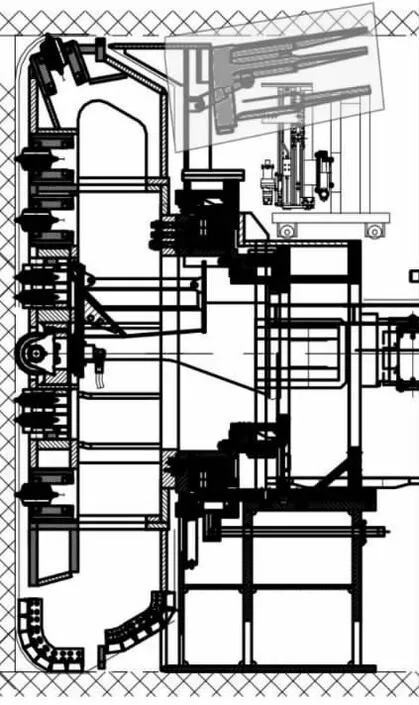

钢筋网安装器位于护盾后面,用于对爆破岩体提供一定初撑力,临时支护顶板,支护范围为顶板120°范围(图1)。

图1 临时支护系统示意图

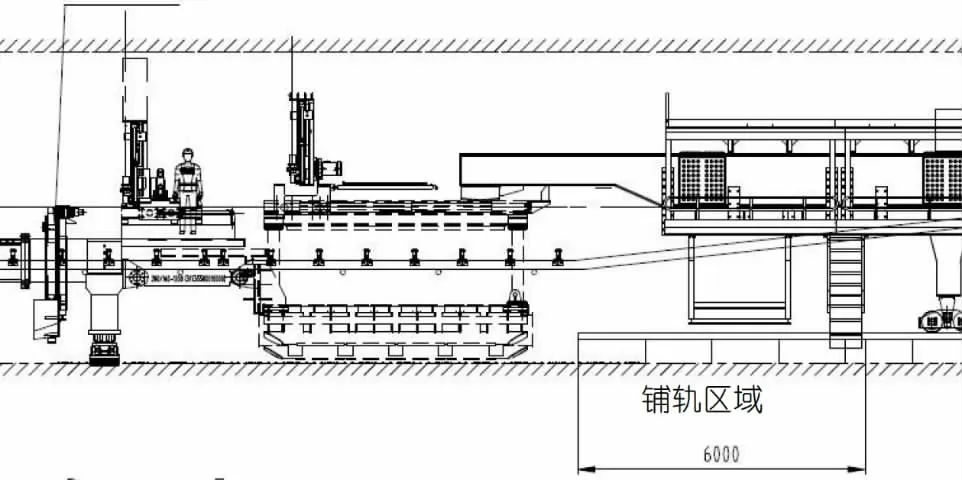

TBM 随机配套锚杆机,数量为六台,四台锚杆机分别两两前后安装在主梁两侧,两台锚杆钻机安装在后支撑左右两侧,其中1#与2#钻机左右交替钻孔可实现顶部五根锚杆支护,3#与4#钻机左右交替钻孔可实现顶部锚索施工,5#与6#钻机左右交替钻孔从而实现侧帮钻孔范围施工,断面180°以下锚杆后续人工补打以提升掘进效率。锚杆钻机型号MJZ300/550,单钻杆最大钻孔深度不少于1.5m(可接杆完成8m 锚索钻孔),钻孔速度为1~2.5m/min,转速550rpm,回转扭矩300Nm,钻孔直径φ30mm[4]。后配套拖车提供敞开式TBM 生产所需要的其余设备,主机和拖车通过连接桥连接,连接桥底部设置有铺轨空间,在连接桥处可供人员铺设6m 长钢轨。对其不同管路用颜色加以区分,方便操作人员区分,此外还可以提供人性化、个性化设置,见图2。

图2 后配套拖车系统示意图

1.3 TBM 五大系统

1.3.1 除尘通风系统

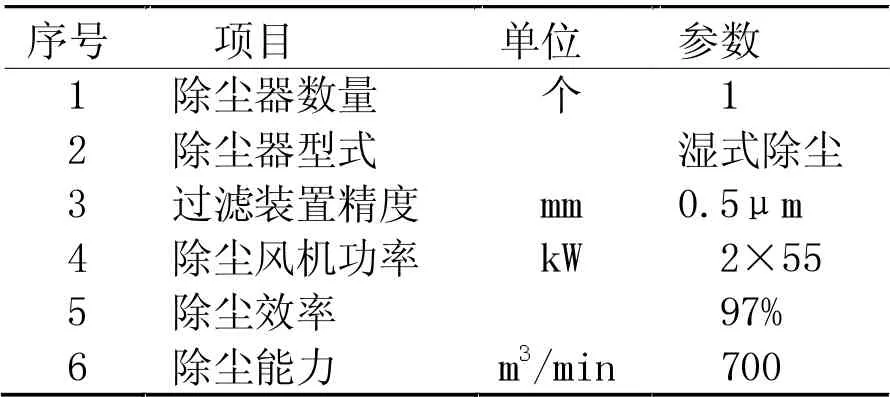

TBM 整机用风量10m3/min,需求空气压力为0.6~0.8MPa,后巷采用DN100 聚乙烯复合钢管向设备供风,TBM 后配套台车上带有储气罐,采用高压胶管输送到各个用风点;洞内除尘方式除了掌子面喷水降尘、皮带机上喷水降尘外,设备上还配置了吸入式风机滤网干式除尘设备。二次进风管与掘进机前护盾相连,除尘器一是通过负压作用,使得外面新鲜空气流入作业区,同时避免内部有害气体外泄;二是出口位置的增压风机,抽走含粉尘空气,经过除尘器处理,达到环保要求,排入空气中(表1)。

表1 除尘风机作业参数

1.3.2 液压系统

液压系统是是各部件动力的源泉,包括推进动力、冷却循环动力等等,考虑到系统稳定,敞开式TBM 液压原件均采用进口来源。液压泵站可以实时显示压力、温度等参数,保证挖掘安全,另外敞开式TBM 多备用液压系统,从而保证某一关键部分出现问题的情况下,设备的正常运作。

1.3.3 水循环系统

水循环系统主要目的是冷却高温设备,如驱动电机、配电箱等,避免由高温产生的危险。水源多采用地下水,TBM 整体需水量20m3/h,为避免水质对设备的影响,采用LQR0-20T 净化装置进行水质净化,然后通过高压胶管送到TBM 供水剧痛,通过DN80 软管向每个需水点提供。

1.3.4 导向系统

导向系统的型号为DDJ,结构型式为激光靶式。敞开式TBM配备自动导向系统,保证挖掘过程中精准的测量及操作,保证挖掘精度,同时方便作业人员实时调整掘进姿态,避免挖掘误差。

1.3.5 电气系统

电气系统一种为设备配备变压器,后巷采用10kV 高压供电到TBM 随车携带的变压器上,然后变电压等级1140v 为TBM各部分供电,一种为不配置变压器,跟机电缆采用1140V 电压等级的低压电缆,需要截面积为120mm2的电缆6 根,电缆外径φ64mm,此电压等级供电距离仅1km,需每前进1km 多移动一次供电变压器。

配电系统接地形式为TN-S 系统。变压器具有温度检测和保护功能。高压有短路保护,低压供电系统有短路、接地和二级漏电等保护装置所有电器设备防护等级不小于IP55,变频柜和变频电机有防潮加热装置,主驱动电机防护等级为IP67。具有电容补偿功能,功率因数cosφ≥0.90。30KW 及以上的电机采用软启动器启动,大功率电机由程序控制错开启动。照明系统配有应急照明灯,能保证人员工作安全和设备维护检查需要。

独立于PLC 的专用安全回路,在控制室、各现场操作台、管片拼装机遥控器、拖车上均配置紧急式按钮,皮带机上配有拉线和跑偏开关。

PLC 的基本架构采用SIEMENS S7-400 加PROFIBUS 和Profinet 总线扩展的方式设计。设备现场信号采集、管理操作员指令、故障诊断、控制设备的运行及实施保护,生成各类人机交互信息。

系统配置工业计算机带两个17 吋显示屏,与PLC 连接,完成生产信息的显示、参数设置、故障信息的显示,基础数据的存储等功能,工业计算机和触摸屏可互为热备份状态。

数据采集的基本单元是工业计算机,它存储设备基本工作信息,包含实时运行参数(每分钟)、每环数据及错误信息等。数据可以按设置的模式进行趋势显示,能转换成电子表格格式输出。

地面监控系统用光端机及光纤(用户提供)将信息传输到地面,地面计算机(用户提供)通过专用软件读取TBM 工业计算机的数据,实现状态显示,数据查询,报表打印及数据导出等功能。

2 TBM 设备入井

2.1 地面装运

本项目使用TBM 最大件为刀盘中心块与主轴承,重量27吨,刀盘分块后最大尺寸为6000mm×1600mm×3610mm,主驱动拆解后最大尺寸为3625mm×2042mm×3340mm,地面采用吊车吊装,配合矿用大平板车运输。

2.2 入井运输

刀盘分块后最大尺寸为6000mm×1600mm×3610mm,刀盘中心块整体利用工装限位竖直放置运输下井,从而保证尺寸满足罐笼6500×mm2600mm×4000mm 的尺寸限制。

2.3 主驱动运输

主驱动分块后最大尺寸为3625mm×2042mm×3340mm,主驱动整体利用工装限位竖直放置运输下井,从而保证尺寸满足罐笼6500mm×2600mm×4000mm 的尺寸限制。

3 TBM 设备组装与拆机

3.1 组装洞室

由组装区域与步进区域构成,总长比设备多15-20m 即可;组装区域长约30m,满足TBM 主机安装高度和起重量需求,宽度一般比开挖直径大1.5m(6.5m 开挖直径时为8m 左右),高度约为开挖直径2 倍(6.5m 开挖直径时为13m 左右);步进区域在C-C 组装区域完成组装的设备,由TBM 步进装置推送至B-B步进区域,主机长度20m 全部组装完毕之后开始步进,步进10m 即组装10m 长后配套。该断面比设备直径大0.54m 即可(6.5m 开挖直径时为7.09m 左右)。长度约为40m。A-A 断面为始发区域,主机步进至始发区域后撑靴可以撑紧洞壁,当刀盘掌子面贴紧洞室开挖面时此时撑靴撑紧洞壁平衡刀盘掘进反力,刀盘向前掘进逐步脱离底部步进装置。该断面比设备直径大0.3m 即可(6.5m 开挖直径时为6.8m 左右)。长度约为20m。

3.2 洞内拆机

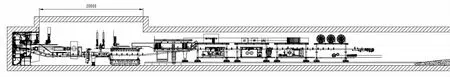

TBM 掘进到迎头地段,需按照要求进行洞内拆机:(1)盾体尾部针对巷道断面进行扩挖,形成20m 长拆机洞室,洞室内安装拆机吊具;(2)TBM 拖车后部铺设坡轨,同时拆除连续皮带机;(3)利用葫芦等吊具拆除TBM 拖车上部分超限超高部件,断开拖车连接,利用卷扬机或单轨吊将拖车从坡轨拉出,同时将主机向后移动;(4)主机后退至距扩挖洞室前方2500mm 处,开始利用洞内吊具分批拆解主机,分解之后分批运出洞外,见图3。

图3 洞内拆机示意图

4 结论

开展敞开式TBM 设计,从基本原理、选型设计、设备入井、设备组装拆机,对其深入研究。敞开式TBM 具有良好的推力,可以实现对硬岩挖掘;具有良好的支护能力,可以有效避免坍塌;具有良好的出碴能力,还可以直接观测挖开颜面,方便对其地质描述;开发和支护可以分开,方便临时设备的安装。