庄广坤

(邳州远通公路工程有限公司,江苏 邳州 221300)

1 概述

石灰稳定土在路基施工中应用比较广泛,其直接关系着公路路基的压实度和稳定性。就压实度本身而言,其可通过灌砂法检测获得,是衡量路基施工质量的关键参数。实际检测中,石灰土剂量不同,其最大干密度具有一定差异性。在重型击实下:灰剂量与最大干密度存在反向相关关系,即剂量越小,取用时的最大干密度就越大,反之,取用石灰土剂量越大时,需将其最大干密度控制在较小程度。规范中采用EDTA 来测定灰剂量,并且不受七天龄期的影响,但是结合施工实际可知,项目建设阶段,灰剂量本身具有一定的衰减性,且掺灰操作具有不均匀性特征,这影响了检测中的最大干密度。

2 石灰稳定土施工现状分析

石灰土路基施工项目逐渐增多,结合工程检测实际可知,石灰稳定土施工中,容易出现灰剂量控制不规范问题,具体表现为项目掺灰量远远超过了设计用量,且石灰土路基整体的压实度也与设计规范存在一定差距,这降低了路基的施工质量和公路应用安全性。出于工程质量控制考虑,需对其进行返工处理,间接性的放慢了工程建设进度;影响了工程综合建设效益。对此结合本人工作实际,开展灰剂量滴定实验,观察灰剂量的变化情况,研究表明:随着时间的延续,灰剂量逐渐变小;前三天衰减1-2 个百分点,后面缓慢变小,即石灰土中有效钙离子含量是随着时间推移是变小的。可见压实度检测中,灰剂量滴定结果受取样时间的影响,这要求施工人员在工程项目建设中,结合实际的滴定结果,差异化的选择石灰土的最大干密度。

石灰土路基施工中,除考虑了灰剂量外,还需考虑项目的施工季节和工期,以此来控制路基填料CBR 值,提升路基整体压实程度。施工中通常采用二次掺灰法,经计算先掺2 将土和少量的生石灰打堆闷料,一是可以改良土性,使土沙化,利于施工;二是先于土壤发生反应,产生胶结物质,可以增加土的强度,由此可见,公路项目石灰土路基施工中,石灰稳定土施工质量控制至关重要,系统控制石灰稳定土计量,保证其压实度,能有效提升公路整体建设质量。

3 试验结果分析

在邳州市S250 与S251 连接线工程施工中标施工中,基于代表性、可靠性原则,优选取土坑获取掺灰改良土开展试验,并绘制上述三种不同曲线。

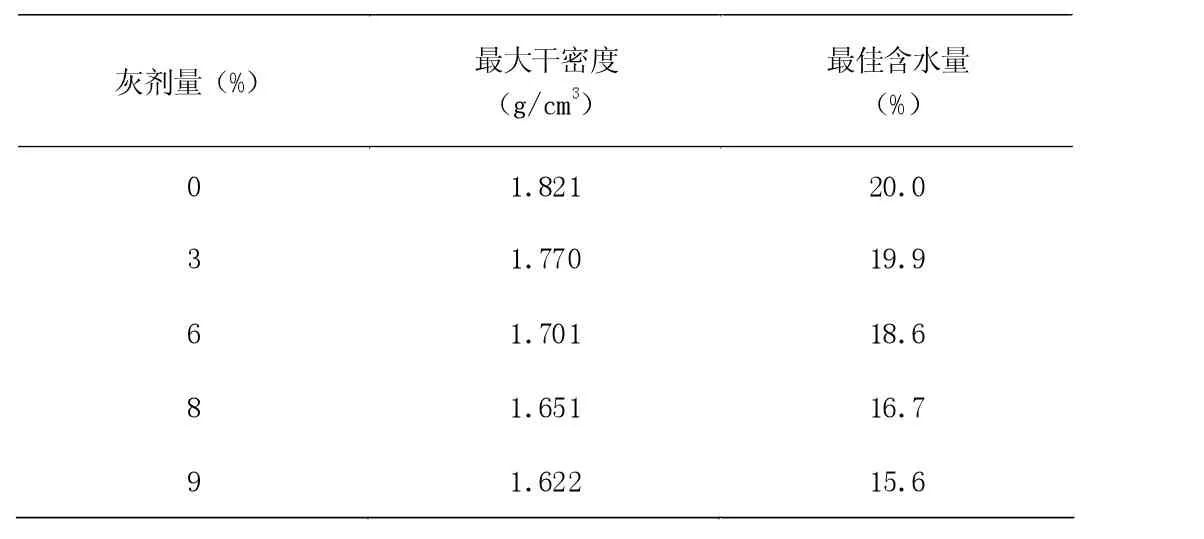

3.1 在确定不同剂量掺灰改良土,分析掺灰改良土的最大干密度情况,重型击实试验下的最大干密度数据如表1。

表1 最大干密度、最佳含水量

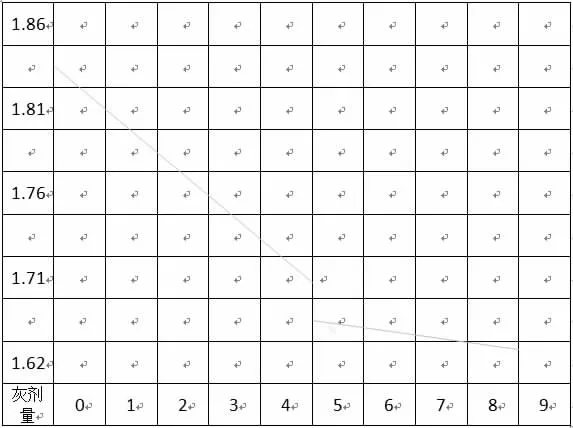

由上表可知,掺灰的剂量对材料的最大干密度具有一定影响,两者之间多少存在一定规律,关系曲线如图1。

图1

最大干密度(g/cm3)

在图1 中,结合曲线关系,在知晓工程所用灰剂剂量后,即可精准的查找到对应的材料最大干密度。

3.2 实验中,在获知EDTA 消耗量后,还需分析其与石灰剂量关系,并制作对应曲线图(如图2)

混合料组成计算方法如下:(取300g 混合料试验)

干混合料质量=300g/(1+最佳含水量)

第一,朗读属于“阅读”的目标和内容范畴。因此,我们不能狭隘地理解“朗读”要求,必须将“朗读”置于整个阅读语境和情境中加以把握。

干土质量=干混合料质量/(1+石灰剂量)

干石灰质量=干混合料质量- 干土质量

湿土质量=干土质量×(1+土的风干含水量)

湿石灰质量=干石灰×(1+石灰的风干含水量)

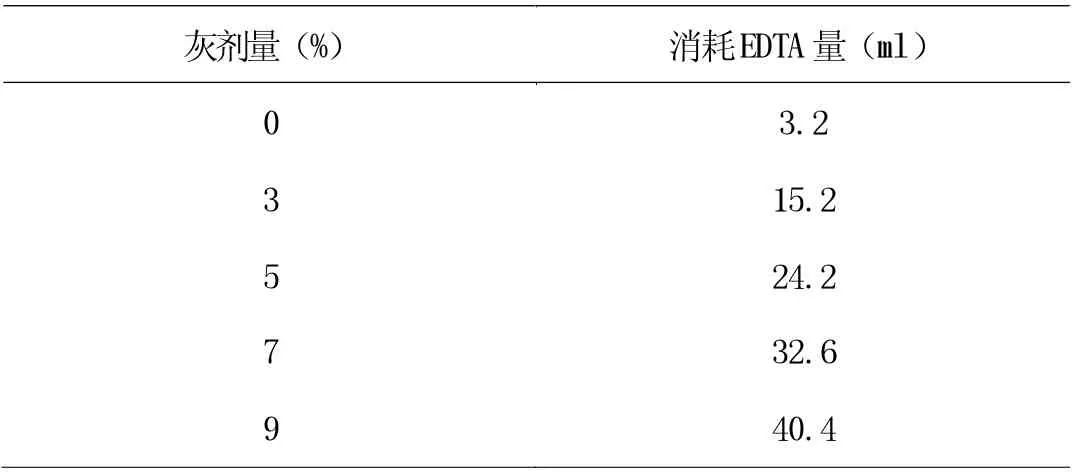

基于上述公式,可实现石灰稳定土混合料的有效配置。在此基础上,规范使用EDTA 滴定法,可计算得到EDTA 量的实际滴定及消耗情况(如表2)。

表2 灰剂量与EDTA 消耗量

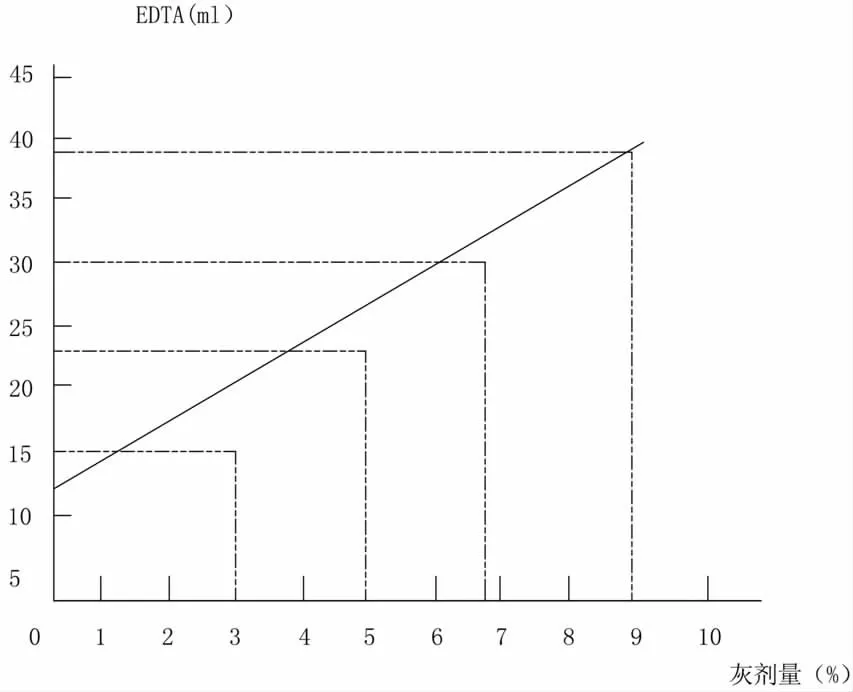

处理上述试验数据,可将灰剂量作为自变量,获得灰剂量-EDTA 消耗量关系曲线(如图2)。

图2 表明:灰剂量不同,滴定所需要消耗的EDTA 也有所不同,两者之间存在相关关系。

图2

3.3 确定石灰剂量随时间变化的曲线

工程项目建设中,在确定石灰稳定土最大干密度、最佳含水量两项参数后,按照5%的剂量要求选取石灰稳定土,随后按照设计标准开展无侧限抗压强度试验,并规范制作实验试件,试件制作中,还需要在考虑工况实际的基础上,完成试件的养生处理,并且在试件的不同龄期阶段,应科学开展EDTA 消耗量试验。

4 施工质量控制

4.1 材料控制

工程项目石灰进场前,除测定有效氧化钙和氧化镁含量外,还需对石灰中未消解残渣含量进行检测,判断其是否达到Ⅲ级以上石灰技术要求。工程所需石灰用量较大时,待材料进场后,需堆成高堆状,然后通过篷布进行覆盖保护,减少风吹雨淋日晒对石灰质量的影响,实现有效氧化钙和氧化镁含量损失的有效控制。

4.2 现场检测

灌砂法在石灰土压实度检测发挥关键作用。项目施工中,为实现石灰稳定土掺灰剂量含量控制,保证路基稳定性,需通过灰剂量滴定的方式检测掺灰剂量含量,同时需在灌砂法下,实现路基稳定性的有效检测。要注意的是,这两个参数系相互影响,故而在考虑灰剂衰减的基础上,要求实测计算获得具体掺灰量和最大高密度,从而真实地反映出路基稳定土的压实质量。

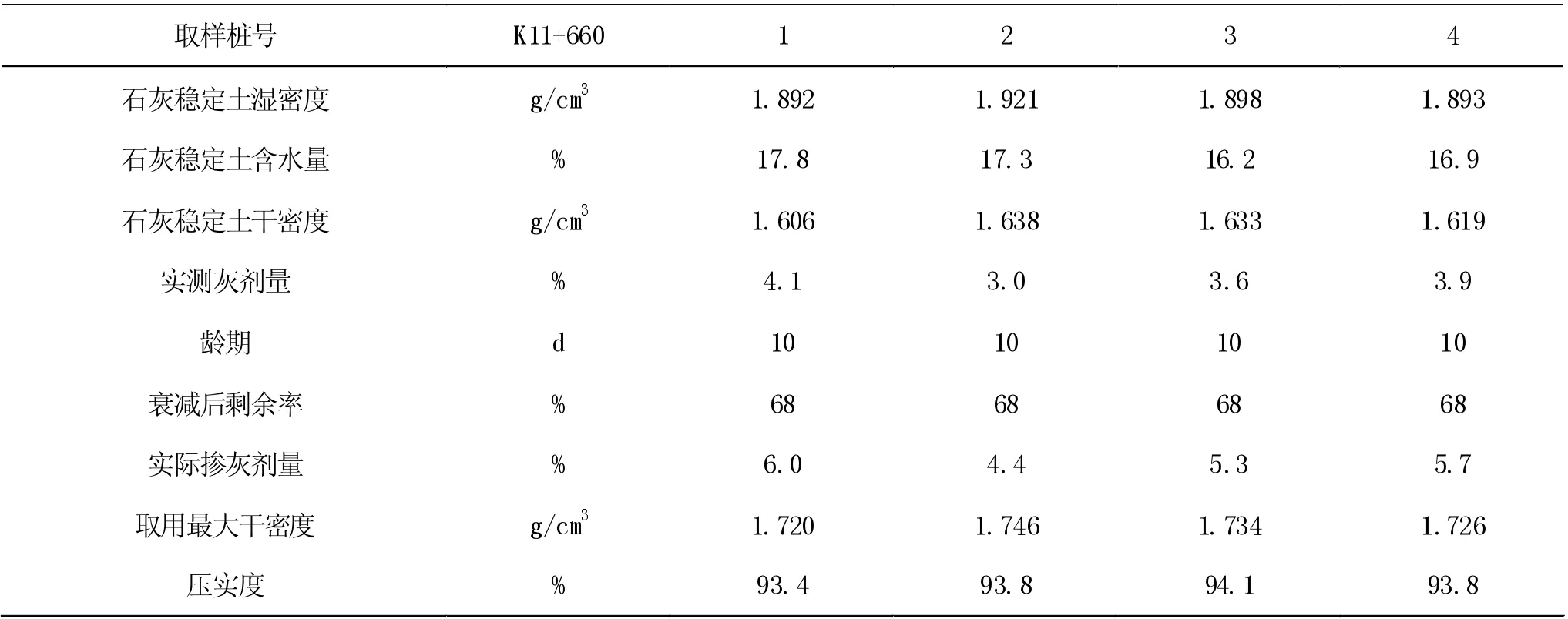

选取路基(K11+660)一断面,在计算掺灰剂量的基础上,系统开展压实度检测,结果见表3。

表3 灌砂法测压实度

本路基设计为双向2 车道,按照1 个断面/200 米/层的频率开展检测,设置四个测点。实际检测中,选择龄期为10 天的石灰稳定土,并从1#取土坑选取掺灰剂量5%的混合料,检测数据表明,该路基断面的压实度不小于94%。

4.3 碾压机械组合及压实遍数

除石灰土掺灰剂量、压实度等因素外,还需对碾压机械组合及压实遍数进行系统分析。石灰土路基施工中,若掺灰路基完成整形处理,且混合料含水量处于1%-2%时,需开展首次碾压,此次碾压先通过振动式压路机进行静压处理,随后再按照弱振到强振的方式进行碾压。采用重型压路机进行碾压时,要求严格遵守先轻后重、先边后中的作业要求,并且需秉持先慢后快的碾压原则。通常,要求前两次碾压速度保持在1.5-1.7km/h,以后碾压速度可控制在2.0-2.5km/h。碾压过程中,针对路面过干的情况应实施补水处理。要注意的是,为确保路基纵向顺适,路拱符合设计标准,需通过平地机进行终压,以此来保证整体压实要求。

5 几点建议

5.1 一般情况下,在弱膨胀土塑性指数高,遇水体积膨胀变得松软,失水体积收缩变得坚硬,强度大,所以在路基稳定土的施工中实际掺灰量要略高于设计灰剂量,以保证在碾压的时候测得的灰剂量符合要求,这样就能减少将合格工程作为不合格处理。施工中需要充分石灰土路基施工的特点,填料中有较大的含水量,土质黏度过大,这种情况会使得石灰土的拌和难度增加,拌和均匀性受到影响,这是实际情况。但是在击实试验分析过程中,选择的土样会烘干,并粉碎后与石灰拌和,加入适量的水进行击实,此时击实试验中石灰剂量几乎没有衰减,实验中得到的最大干密度与实际情况是有出入的,也就是石灰与土还没有发生物理、化学反应,具体施工中需要充分考虑到实际情况与理论试验分析等方面的不同,保证施工质量。

5.2 随着时间延续,灰剂量不断减小,故而尽可能在施工中现拌石灰稳定土,待检测合格后需及时上土是工,减少石灰损失。石灰与土在拌和过程中,涉及到较多的物理与化学变化,化学反应如氢氧化钙的碳化反应、离子交换反应、氢氧化钙的结晶反应等。随着化学反应的进行,石灰剂量衰减速度下降,但其剩余的剂量也在不断减少,与实际击实试验相比,石灰土硬度也会降低,即施工后的密度与理论试验分析中的密度有出入,这些都是在具体施工中需要考虑的,保证石灰有效成分与土体发生反应,达到提高路基压实度,保证施工质量的目的。

5.3 按照规范要求检测频率抽检点数少于6 个时,不可以计算代表值而应该点点合格,检测时可以将测点增至6 个以上,这样能够计算代表值,总评合格。路基压实度=试样干密度/最大干密度(100.00%),传统压实度检测中,除环刀法、灌砂法外,核子密度仪法的应用也较为常见。近年来随着技术的发展,基压实度检测仪ICCC 之间在压实度测量中得到应用。实际压实度检测方法的选择需要考虑具体情况,掌握不同压实度在具体操作方面的注意事项,灵活从压实路基中选择相关点完成压实度检测。

6 结论

总之,石灰土路基施工中灰剂量控制与压实度之间存在一定的关系,具体在施工质量控制中需要考虑到这些因素,保证石灰土路基施工质量。