王贺铭

(上海安费诺永亿通讯电子有限公司,上海 201108)

随着科技发展,机械生产过程中出现的人身伤害事件也越来越显着,给社会经济带来了一定的损失和巨大的压力。防护装置作为机器的组成部分,配备在机器上能防止危险因素引起人身伤害,因此选用合适的安全防护装置并正确安装,同时兼顾充足的安全距离,在安全生产中具有重要的现实意义。

1 安全防护装置选型方法

1.1 防护装置分类介绍

根据防护装置安装方式、防护功能等可分为固定式防护装置和活动式防护装置。

固定式防护装置安装时不推荐速卸锁扣、带帽螺钉、滚花螺钉和蝶形螺母等类型紧固件,多用于机器马达传动处部位的防护,其中距离防护装置多用于设备周界防护等部位。

活动式防护装置多用于设备操作面,但为提高可靠性,通常与带锁定功能的防护装置组合使用,特点是在防护装置闭合并锁定之前无法启动设备。

1.2 安全装置选型

考虑以人为本,在设计和制造时满足以下基本要求:

1.2.1 考虑机器全生命周期内可预见的操作和机器环境方面的因素,设计足够坚固和耐用。

1.2.2 防护装置边缘处不能有毛刺或尖锐部分,不能引起额外的危险。

1.2.3 应妥善考虑可合理预见的人机交互(如观察、加载、维护、维修或润滑等),如对在设备运行过程中需要操作者目视观察,则防护装置不应对此行为阻碍。

1.2.4 考虑人类工效学原则,如防护装置需要拆卸搬运且辅助吊装时,需考虑标准吊装附件安装吊装附件的螺纹孔、额定重量等。

2 安全距离确定方法

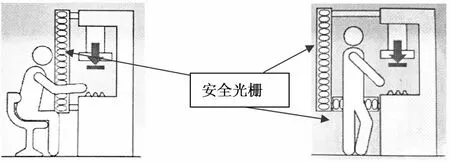

安全距离是安全防护装置距离危险区的最小距离,以联锁防护装置中的安全光栅举例说明。安全距离确定原则:

(1)安全防护距离的起点是设备危险部位的边缘处,终点是联锁防护装置的位置。

(2)设备的风险是动态的,如果原先识别出的设备危险发生了变化,如设备运行参数、人员操作方式等,原有风险控制措施也要进行更新,安全防护距离也会随之会发生变化。

设备安全距离计算:

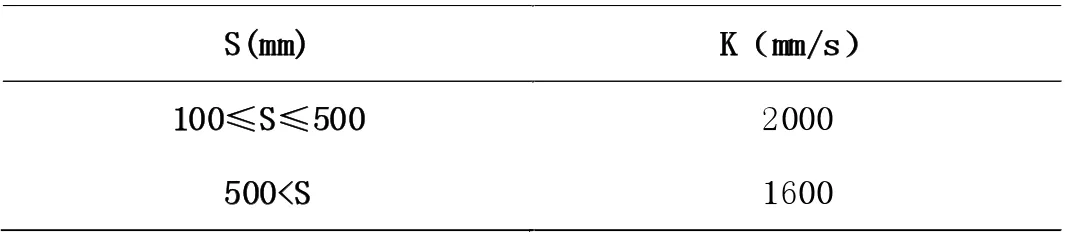

设备安全距离S=K×T+C,公示中S 为最近危险点到下一个开口点的最小安全距离,单位毫米。K 是由人体或人体某个部位靠近的速度得出的参数,单位为毫米/秒。K 值可以通过下表中的S 来确定,见表1。

表1 设备安全距离参数

T 是整个系统的停机时间,单位为秒。C 是附加距离,单位毫米。安全光栅若竖直安装,则C=8×(d-14mm)。安全光栅水平安装时C=1200-0.4×H,C 通常不能小于850mm,H 不能超过1000mm。

3 方法应用实例

选择1 台装配机为研究对象,光电保护装置的性能等级应至少为c 级。接下来根据安全光栅安装方式和安装高度不同,来计算光电保护装置的最小安全距离。

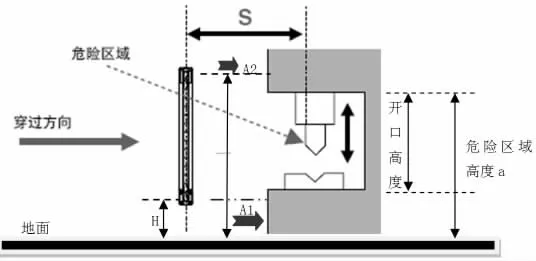

3.1 方案一:垂直靠近/垂直进入防护区域平面

如图1 所示,底部光束的高度为H,顶部光束的高度为b,原则上H≤300mm 以防止人员从防护区域下方进入。b≥900mm 以防止人员跨越进入到防护区域。底部光束高度H>300mm,则垂直于安全光栅的A1 和A2 方向需要额外加装光电防护装置。

图1 垂直靠近/垂直进入防护区域平面

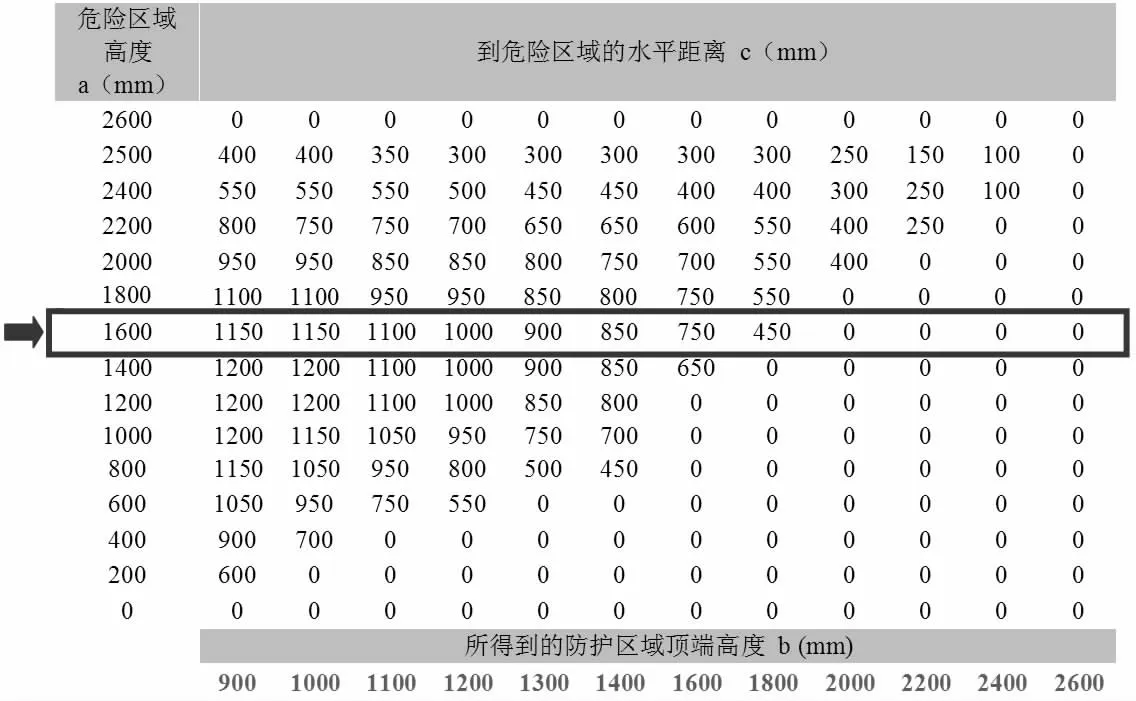

假使危险区域高度a=1600mm,操作位开口高度为430mm,判断安全光栅保护高度≥450mm。防护对象人体手指,分辨率d=20mm,品牌A 光栅响应时间为18 毫秒,品牌B 光栅响应时间为7 毫米,机器得到指令后停止时间均为150 毫秒。则计算可知A 停机时间T=168 毫秒,B 停机时间T=157 毫秒。K=2000 毫米/秒,安全光栅A 安全距离S=384毫米,B 安全距离S=362 毫米。

查询表2,根据框内数据,384 和362 毫米均介于0~450之间,故选C=450mm 所对应的防护区域的顶端高度b=1800mm。安装高度为H=1800-450=1350mm>300mm,此时需要水平位置需额外再加装1 对安全光栅。

表2 防护区域高度表

3.2 方案二:平行方向靠近/进入防护区域平面

将安全光栅安装位置变换为水平方向,防护的对象、安全光栅分辨率和参数不变。

K=1600 毫米/秒,安全距离S= K×T+( 1200-0.4×H),分析发现随着安全光栅安装高度H 降低,其他所有参数不变前提下,安全距离S 会减小。由于此时S 等同认为是安全光栅长度L,故查询某品牌安全光栅,发现有3 种长度类型的安全光栅a,b,c 可供选择,长度和参数如下:1050mm T=183ms;1200mm T=185ms;1350mm T=187ms

a 安全光栅 S=1050mm,T=183ms, 计算得 H=(KT+1200-S)÷0.4=1107mm,不符合H 要求,不可取。

b 安全光栅S=1200mm,T=185ms,计算得H=740mm,符合H 的要求,此方式可取。

c 安全光栅S=1350mm,T=187ms,计算得H=373mm,符合H 的要求,此方式可取。

考虑成本因素,选取b 型光栅。

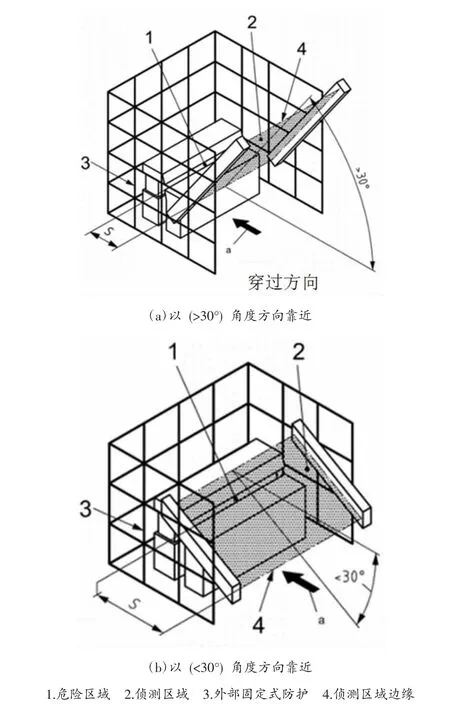

3.3 方案三:以一定角度方向靠近

第三种情况,防护的对象、安全光栅分辨率、型号和机器响应时间等参数不变前提下,尝试寻找最佳角度来计算寻找安全光栅的最小安全距离S。

如果倾角=60°(如图2(a)),危险区域高度仍为a=1600mm,操作位的开口高度为30mm,防护对象为手指,d=20mm,查询品牌光栅响应时间7.4 毫秒后,则安全距离S为最不利点位置,S=K×T+8×(d-14)=362.8 毫米。

图2

若选用倾角=45°,斜边安全光栅的长度=450÷Sin45° ≈636mm,查询品牌光栅的响应时间8.3 毫秒后,则安全距离S=364.6 毫米。

若倾角=30°(如图2(b)),判断“正交”后安全光栅保护高度至少为450mm,则斜边安全光栅的长度=450÷Cos30°≈520mm。防护对象为手指,分辨率选d=20mm,查询品牌光栅的响应时间7.4 毫秒,选取安装高度1000mm,则安全距离S= K×T+( 1200-0.4×H) ≈652mm。

3.4 安全光栅安装方案确定及效果

综合以上几种安全光栅的演算,总结如表3。

表3 各安装方案优劣分析

通过以上多种模式尝试和计算后,在综合考虑成本、设备操作安全、现有设备间距、人工效率等综合因素后,最终选择了以倾角60 度方式来安装安全光栅。

倾角角度安装安全光栅,不但提高设备安全等级,还解决受制于安全光栅安全间距过大造成操作人员不便的问题。随后剩余设备均依照以上方式多管齐下举措,百万工时安全损工事故率从1.6 下降到0.58,并获得集团总部杂质专访。

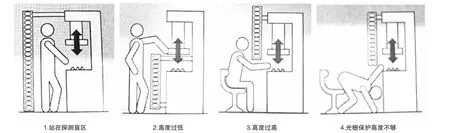

3.5 安全光栅正确和错误安装的图例演示

以下是分享安全光栅正确和错误安装的图例:

(1)正确的安装方式,见图3。

图3 安全光栅正确安装示意

(2)错误的安装方式,见图4。

图4 安全光栅错误安装示意

4 结论

在设备上安装安全光电装置确实可以提高现场的安全防护等级,但使安全光栅发挥最大作用来保护现场作业人员安全,离不开正确的安全光栅选型、恰当的安装方式和保证最小安全距离,以及与固定安全防护装置的协同使用。

4.1 通过对机器设备安全防护装置及安全距离确定方法展开研究,对防范机器事故发生具有重要现实意义。

4.2 选用合适的安全防护装置并通过正确的安装方式,同时保证充足的安全距离,可以提高机器的安全防护等级。综合考虑最经济、场地环境、生产效率时,优先选用倾斜式较大倾角的安装方式。优先考虑生产效率和场地环境时,则选用竖直安装方式为佳。