陆洪杰 孟宪春

(1、秦皇岛北方管业有限公司,河北 秦皇岛 066000 2、河北省波纹膨胀节与金属软管技术创新中心,河北 秦皇岛 066000)

渣土车又称泥头车,渣土清运车,多以自卸车型为主,频繁出现在工地和城市之间,运输过程中洒落物料,严重影响城市环境。随着国家对环境保护相关政策的出台,促进渣土车向智能化、绿色化发展。目前新型绿色环保渣土车结构优化主要是渣土车车厢的自动封闭设计,解决了运输途中物料洒落问题,但对于装车、卸车过程中产生的大量粉尘缺少有效除尘措施,造成大量粉尘飘散到空气中,给人们身体健康带来危害,污染环境。针对渣土车装卸料过程中产生的大量粉尘的排放特点,属于无组织排放粉尘,目前先进的无组织排放粉尘抑尘技术为湿式除尘。而湿式除尘主要有三种技术:干雾除尘技术、射雾器和高压水射流除尘技术。本文根据三种除尘技术系统特点和结构组成,与渣土车箱体结构进行结合设计,为渣土车除尘技术提供新思路,也为广大工程技术人员提供参考思路。

1 无组织排放粉尘除尘技术简介

粉尘是大气污染物的重要组成部分,可分为有组织和无组织两种排放方式。根据《大气污染物综合排放标准》(GB16297-1996)的定义,无组织排放粉尘是指不经过排气筒的无规则排放的粉尘。无组织排放粉尘的粒径范围分布很广,扩散作用强,影响范围广。无组织排放粉尘广泛存在于人们的生产,生活中。据统计,工业生产(矿山、钢铁、电厂、冶金)和建筑工地为无组织排放粉尘的主要来源。粒径小于5μm的无组织排放的呼吸性粉尘不但容易吸附CO、氮氧化物等有毒有害污染物,导致硅肺、尘肺病的发生,对人体造成危害,而且还会降低粉尘的湿润与凝聚性能,加之受作业环境风流及各种搅动因素的影响,将长期浮游在空气中四处飘散。目前针对无组织排放粉尘常用的除尘技术是空气辅助动力的干雾抑尘技术和射雾器,还有高压水射流除尘技术。

1.1 干雾抑尘技术

干雾抑尘技术基于空气动力学、云物理学、斯蒂芬流的输送等多种机理的研究理论:“当水雾颗粒与粉尘颗粒大小相近时,它们吸附、过滤、凝结的机率最大”。对悬浮在空气中的粉尘进行有效的捕捉吸附而凝结成团,受重力作用而沉降,从而达到抑尘作用。

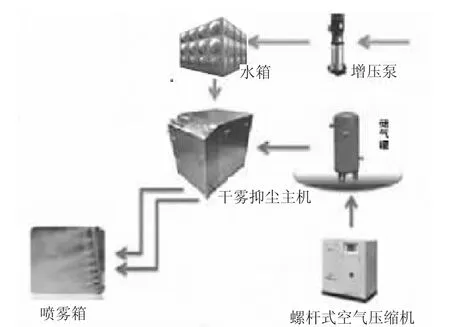

干雾抑尘装置采用的是超声波雾化喷嘴,其造雾原理是利用高速气流撞击机械振子,使得机械振子产生高频振荡,强化雾化效果。由于需要压缩空气,是一种加强型空气雾化喷嘴。因此干雾抑尘系统的配置主要包括空气压缩机,低压供水泵,储气罐,储水罐,喷雾终端,超声波雾化喷嘴及水气连接管线等(见图1)。干雾抑尘装置是将水、气过滤后,以设定的水气压力及流量,经管道输送到喷雾终端喷嘴中去,实现喷雾抑尘,雾粒直径10 微米以下。

图1 干雾抑尘系统简图

干雾抑尘技术的优点是雾粒直径小,粒径10 微米以下;喷嘴出口水、气压力小;耗水量少,不产生积水;水冲击力强。

干雾抑尘技术的缺点是喷嘴直径小,需要精密过滤,易堵喷嘴;射程不远:1-6 米;耗气量大,需要的空气压缩机外形尺寸大;配套设备种类多,需较大安装空间;喷头精密,价格贵,设备投资成本高。

1.2 高压水射流除尘技术

高压水射流除尘装置采用的是单流体雾化喷嘴——细水雾化喷嘴或者撞针式雾化喷嘴。细水雾化喷嘴的造雾原理是利用带有一定压力的水通过内部镶嵌有特殊结构的喷嘴芯,以极高的速度流动,冲击在倒流叶片上形成了一个离心漩涡,从喷嘴口喷出空心式雾粒,整个精细雾化过程完成。撞针式雾化喷嘴内部结构简单,在喷嘴出口处的正上方有一个弯构型撞针。撞针式雾化喷嘴的造雾原理是通过带有较高压力的水通过细小的喷嘴口高速射出,与喷嘴出口处的弯钩型撞针碰撞,从而破碎成细小雾滴。两种喷嘴都是单流体喷嘴,决定了高压水射流系统配置主要包括高压泵,储水罐,喷雾终端及高压水射流喷嘴,系统结构较为简单(见图2)。高压水射流除尘装置的工作原理是利用高压泵将水加压到4MPa 以上,经特殊结构的喷嘴喷出,喷射出的水雾颗粒与空气高速摩擦,当水的粘滞性不够时,雾滴会进一步破碎,形成100μm以下雾滴,可以有效抑制粉尘。

图2 高压水射流系统简图

高压水射流除尘技术的优点:由于要求供水压力高,水流量较大,因此射程较远,当提供的水压压力达到4MPa 以上时,喷嘴射程可达8 米以上;水冲击力大;喷嘴直径较大,不易堵塞;雾粒直径较小,100 微米以下;配套设备少。

高压水射流除尘技术的缺点:耗水量较多,配套的水泵设备功率较大,当喷雾终端需要多路时,提供高压水源的泵组功率和外形尺寸都加大。

1.3 射雾器原理及系统简介

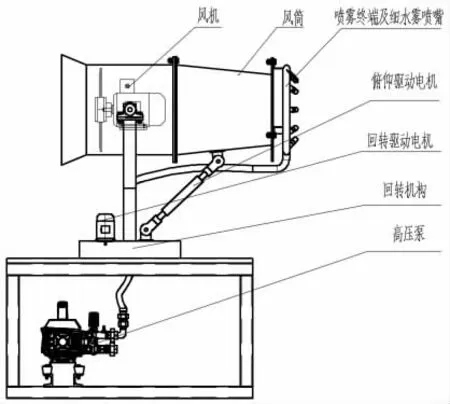

射雾器主要包括风筒,风机,高压泵,水平回转、俯仰驱动电机及机构,喷雾终端及细水雾化喷头,水电连接管线等(见图3)。射雾器的风筒前端环形喷头座上布置几十个甚至上百个雾化喷嘴,风筒后端配置由电机带动的一个大型扇叶。整个风筒通过回转支撑固定在底座上,可以做水平旋转运动,风筒下部与俯仰驱动电机连接在底座上,可以做俯仰运动,实现了大范围定点或者追踪喷雾除尘。用其工作原理是根据空气动力学原理,经过加压的水通过雾化喷嘴后被雾化成与粉尘颗粒大小相当的50 微米以下水雾颗粒,再依靠风机作为输送动力源,将雾化的水雾颗粒喷射到起尘点,射程远,覆盖范围广。

图3 射雾器系统简图

射雾器除尘技术优点:雾粒直径较小,50 微米以下;当射程远,覆盖范围广;配套设备整合在一起,设备一体化程度高。

缺点:体积大,设备重;耗水量大;喷嘴直径小,易堵塞。

2 除尘设备技术方案设计

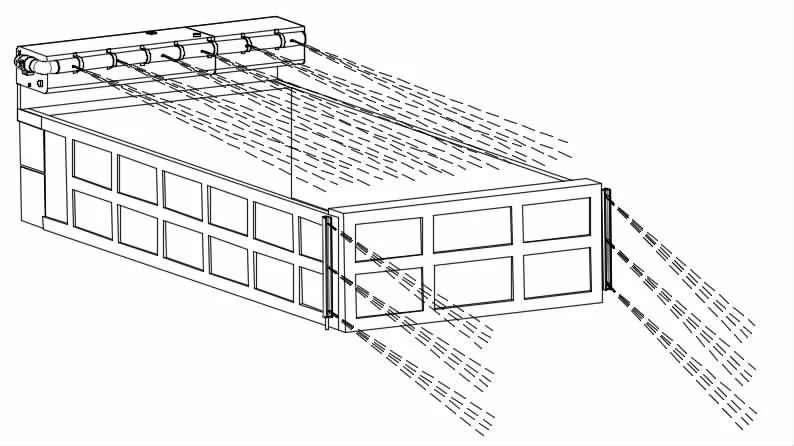

渣土车装卸物料过程中,在车厢和车厢尾部产生大量粉尘,根据产尘位置,将除尘设备的喷雾终端设置在渣土车车厢顶部和尾部车厢门两侧(见图4)。下文中除尘设备技术方案是针对现常用车型的车厢尺寸为5600×2300×1150mm(长×宽×高)为例进行设计。根据车厢尺寸,要求车厢顶部布置喷嘴射程6 米以上,尾部车厢门两侧喷嘴射程2 米以上。喷嘴数量根据不同喷嘴参数进行合理配置。

图4 渣土车车厢除尘设备喷雾终端布置示意图

2.1 方案一:干雾抑尘技术方案设计

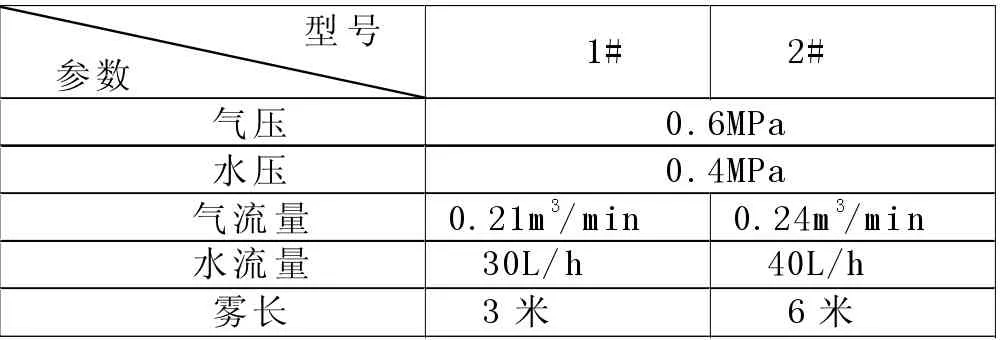

根据干雾抑尘技术原理,需要配置气泵,储气罐,增压水泵及储水罐,干雾抑尘装置常用喷嘴为超声波雾化喷嘴(见图5),其技术参数见表1。

表1 超声波雾化喷嘴技术参数

图5 超声波雾化喷嘴

根据车厢上部开口尺寸:5600×2300mm,沿2300mm方向均匀布置2#喷嘴6 个,车厢门高1150mm,沿1150mm 布置1#喷嘴3 个,两侧共计6 个。计算耗气量和耗水量如下:

(1)耗气量:Q气=0.24m3/min×6+0.21m3/min×6=2.7 m3/min

(2)耗水量:Q水=40L/h×6+30L/h×6=420L/h=7L/min

按照每次卸车时间为6 分钟,卸车过程中喷雾,则计算出每次卸车所用总耗气量和总耗水量如下:

(1)总耗气量:Q总气=2.7 m3/min×6min=16.2 m3

(2)总耗水量:Q总水= =7L/min×6min=42L

常用渣土车刹车动力是气动刹车,刹车系统主要由气泵、气包、制动阀、制动室等组成。根据干雾抑尘装置技术原理,可以借用渣土车本身自带的气泵和储气罐,节省空间和设备购置成本。

渣土车底盘气动刹车气泵585cc/r ,发动机额定转速1900r/min, 供气量为585ml/r×1900r/min≈1.12 m3/min,直接供气不能满足供气量,需增加储气罐,最小的储气罐容积为(2.7 m3/min -1.12 m3/min)×6min =1.58 m3/min×6min=9.48m3,储气罐体积很大。车厢底盘没有此空间,所以利用渣土车底盘气动刹车气泵或外加气泵都不能与渣土车结构合适配置,所以干雾除尘技术在渣土车上使用不可行。

2.2 方案二:高压水射流除尘装置技术设计方案

根据高压水射流除尘装置技术原理,需要配置6MPa高压水泵及储水罐,喷嘴采用两种形式——细水雾化喷嘴和撞针式雾化喷嘴(见图6,其技术参数见表2),车厢顶部布置6 个细水雾化喷嘴,车厢门两侧布置各3 个撞针式喷嘴。计算耗水量如下:

表2 高压水射流喷嘴技术参数

图6 细水雾喷嘴(左)、撞针式喷嘴(右)

耗水量:Q水=2.5L/min×6 +1.1L/min×6=21.6L/min

按照每次卸车时间为6 分钟,卸车过程中喷雾,则计算出每次卸车所用总耗水量如下:

总耗水量:Q总水= =21.6L/min×6min=129.6L

若考虑渣土车底盘尺寸与空间,将储水罐按照方形设计,截面为500*500mm,长度为1.5 米时,储水量为375L,375L÷129.6L/次=2.89 次。若要使用次数多,需要增加储水罐数量。

此方案中,水泵压力6MPa,水流量21.6L/min,需要水泵功率4KW,此柱塞泵体积较大,需要占用底盘较大空间。因此,此方案在满足较少次数喷雾的要求,通过合理布置设备安装位置,可以实现。

2.3 方案三:射雾器式除尘装置技术方案

根据射雾器除尘装置技术原理,在渣土车上需要安装高压水泵,储水箱,微型管道风机、风管及高压水管线。经工程实践,当水压4MPa 以上,用风量500m3/h 以上管道风机吹送高压水,可实现小水量,远距离喷雾。车厢顶部布置6个喷嘴,车厢门两侧布置各3 个喷嘴。喷嘴均采用小流量的撞针式喷嘴,顶部布置喷嘴需要使用微型管道风机进行吹送,将喷雾距离达到6 米以上。

计算耗水量如下:

耗水量:Q水=1.1L/min×12=13.2L/min

按照每次卸车时间为6 分钟,卸车过程中喷雾,则计算出每次卸车所用总耗水量如下:

总耗水量:Q总水=13.2L/min×6min=79.2L

考虑渣土车底盘尺寸与空间,将储水罐按照方形设计,截面为500*500mm,长度为1.5 米时,储水量为375L,375L÷79.2L/次=4.7 次。此方案中,水泵压力4MPa,水流量13.5L/min,需要水泵功率2KW,此柱塞泵体积小,底盘方便布置。此方案可满足多次喷雾,不需频繁补水。

3 方案对比分析

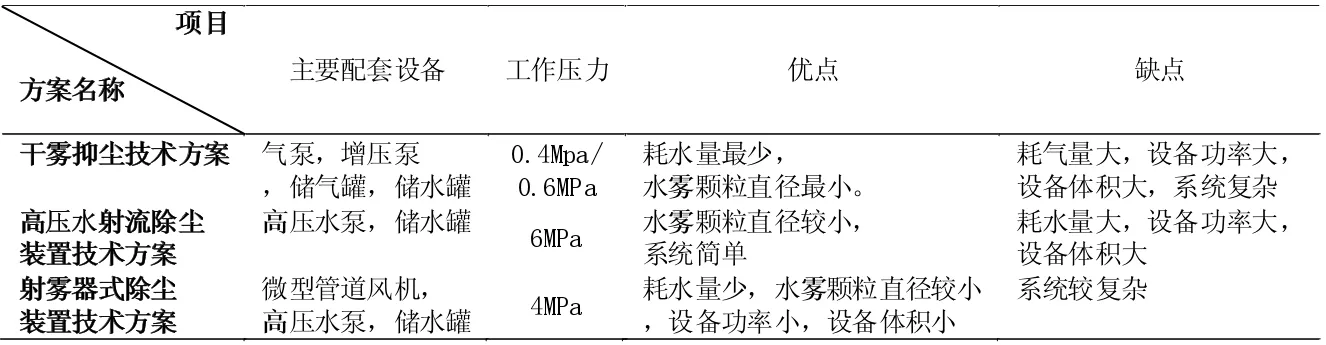

通过三种方案设计数据,对比分析优缺点总结归纳列于表3,得出如下结论:高压水射流除尘装置系统最为简单,但是耗水量大,需要大体积的储水箱,对渣土车空间利用要求较高;干雾抑尘技术方案形成水雾颗粒直径最小,但是整体系统复杂,设备体积大,渣土车空间有限,安装困难;三种方案中,射雾器式除尘设备体积小,与渣土车融合性最好,可实现一次补水多次喷雾,提高工作效率。

表3 三种喷雾除尘装置方案设计对比分析

4 结论

对于渣土车与喷雾除尘设备结合设计,作出合理的设计方案,首先要对现有除尘技术造雾原理,喷嘴结构特点,除尘系统组成、性能参数等进行深入学习、了解。在此基础上,还要对渣土车结构、参数等进行全面的研究,先确定车型的整体配置参数,如车厢尺寸、可直接利用的动力源、底盘空间结构等,再结合选择适合车型的喷雾除尘装置,再进行初步设计计算,确定配套设备型号、外形尺寸,与渣土车结构配套设计,达到最佳设计效果。