姜伟涛

(苏州艾联精特航空科技有限公司,江苏 苏州 215621)

结合风电制动器的工作原理,在风电机组正常运转时,制动盘与制动闸片之间始终保持相对恒定的间隙(通常为3-5mm);当机组管理人员下达了停机指令后,利用压缩弹簧提供一个机械推动力,使制动闸片贴合到制动盘上,利用两者之间的摩擦力使风电发动机组实现制动。随着制动次数的增加,制动闸片的磨损情况也会越来越严重,制动效果变差,制动时间延长,这时必须要更换新的制动闸片。由此可见,补偿制动闸片作为风电制动器的关键零部件,研究一种新型的制造工艺对提高制动器的制动效果和延长制动器的使用寿命有积极帮助。

1 风电制动器关键零部件制造技术

1.1 补偿零件的受力分析

风电制动器的工作流程如下:

(1)风力发电机组正常运行时,液压机构将压力油推入到制动钳的油缸中,在压力作用下活塞后移,为制动盘和制动闸片留出一定间隙,使两者不会接触。

(2)风力发电机组需要停机时,电磁阀接收停机指令后断电,电机停止运行。此时压力油失去压力并回流到油缸中。失去压力作用后,压缩弹簧释放并推动活塞前移,制动闸片贴近制动盘,两者接触后完成制动。

(3)风力发电机组需要重新启动时,电磁阀接收起动指令并上电,压力油从油缸喷出,推动活塞后移。由于制动闸片出现一定磨损,此时制动闸片与制动盘之间的间隙有所增加。

(4)此时补偿螺母自动向前移动一段距离,通过距离补偿时制动闸片与制动盘之间的距离始终维持在系统预设的固定值。因此,补偿零件在维持风电制动器制动功能稳定发挥方面具有不容忽视的重要价值。

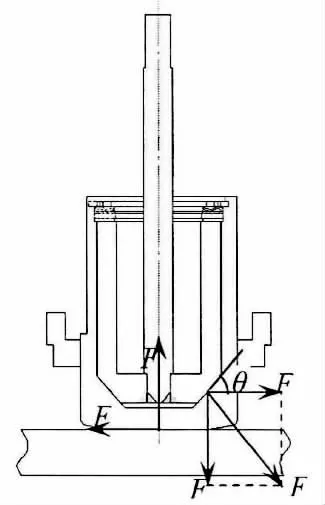

结合制动器的工作过程,对补偿零件展开受力分析,为下一步补偿零件的优化制造提供必要的参考。受力情况如图1 所示。

图1 制动过程中推杆套筒受力分析示意图

结合图1 可知,在制动过程中推杆套筒的下端面与制动闸片接触,并且同时受到制动闸片的轴向压力FZ和Fr;另外,推杆套筒的上端面与补偿螺母接触,两者之间的相互作用力F 被分解为水平方向的分力Fh和垂直方向上的分力Fv。同时为了避免在高速制动下出现机构回退的情况,要求补偿机构中螺母与螺杆之间始终维持在相对静止状态。推杆套筒受力平衡情况下的公式可表示为:

FZ=Fv=Fcosθ

Fr=Fh=Fsinθ

在上式中,FZ和Fr均取决于制动力、制动力矩以及制动盘的转送速度。在风机制动器实际工作中,为了确保机构不发生回退的情况,要求推杆套筒与补偿螺母的合理F 必须大于FZ和Fr之和。

1.2 确定挤压切削工艺参数

在明确了补偿零件的受力特点后,进一步确定挤压切削加工参数。各参数的具体设计如下:

参数一:进给量。进给量与补偿零件表面粗糙度有直接关系,进而直接决定了表面摩擦系数。本文设计的补偿零件挤压切削进给量(f)的参数计算如下:

f=1.78/7≈0.25mm/r

参数二:背吃刀量。为防止工件材料在挤压切削加工时因为受到外力挤压而在表面形成沟痕,需要对背吃刀量进行灵活调整。其中,进给量和刀尖圆弧半径是决定背吃刀量的关键因素。背吃刀量(H)的计算公式可表示为:

H2=rc2-f2/4+r2-2rH

上式中rc表示刀尖圆弧半径,f 表示工件材料下方量左右两个支撑架的间隔距离。由于H 值远小于1,因此H2≈0。则上式可以转化为:

H≈f2/(4×2r)

参数三:切削速度。切削速度取决于被加工材料和刀具材料。如果使用一般的高速钢整体螺纹车刀,可以将切削速度设定在8-10m/min;如果选择的是硬质合金镶嵌刀具,则切削速度可以适当提高,一般可以达到30-40m/min。

参数四:切削液。由于设计的背吃刀量较小,因此实际切削加工中产生的热量较少,加上加工期间有着良好的散热条件,对切削液的要求相对较低。综合考虑后,本次挤压切削加工中所用切削液为80%柴油与20%机油的混合液。

1.3 挤压切削加工方案设计

本次加工方案采用的是挤压切削工艺,将圆柱形样件放到加工平台上,设定好进给量、切削速度、切削深度等工艺参数后,由加工机器自动完成对样件的加工。为寻找最优的加工方案,在精车外圆样件加工中,通过调整进给量、切削深度等参数,分别制造了10 个样件。然后分别测量样件的表面粗糙度。粗糙度测量选择表面轮廓仪,取样长度为5mm,测量长度为3mm,放大倍数为20 倍。检测结果表明,当进给量设定为0.25mm/r,切削速度设定为800r/min,切削深度设定为0.05mm 时,样品加工表面粗糙度有最小值,为12.14μm。在实际进行关键零件制造时可根据这一方案进行加工,对提高零件加工质量有积极帮助。

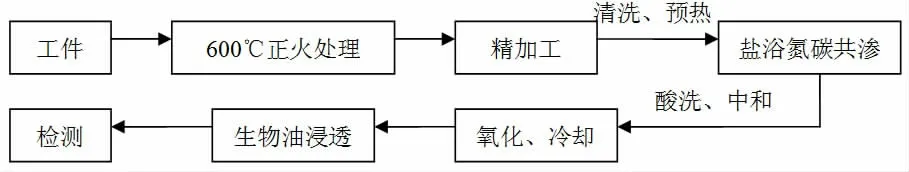

1.4 关键零件表面处理工艺

结合上文制动器工作原理分析可知,制动闸片需要与制动盘接触使其停止转动,因此制动闸片在加工制造时进行表面处理尤为重要。目前工业领域常用的金属零件表面处理工艺有气体氮化技术、ARCOR(盐浴硫氮碳共渗)技术、QPQ 技术等。其中,盐浴硫氮碳共渗表面处理融合了热化学扩散、钝化、精密处理等多种工艺,使用该技术处理后金属零件表面的耐摩擦性好、防腐蚀性强、耐疲劳强度高,并且加工处理成本较低,综合应用效果较好。研究表明,金属零件经过盐浴硫氮碳共渗处理后,表面会生成一层致密的ε-氮化铁,该物质的抗粘着磨蚀性能良好,能显着延长制动闸片的使用寿命。其处理工艺如图2 所示。

图2 盐浴硫氮碳共渗处理流程图

2 风电制动器关键零部件制动效果试验

2.1 试验设计

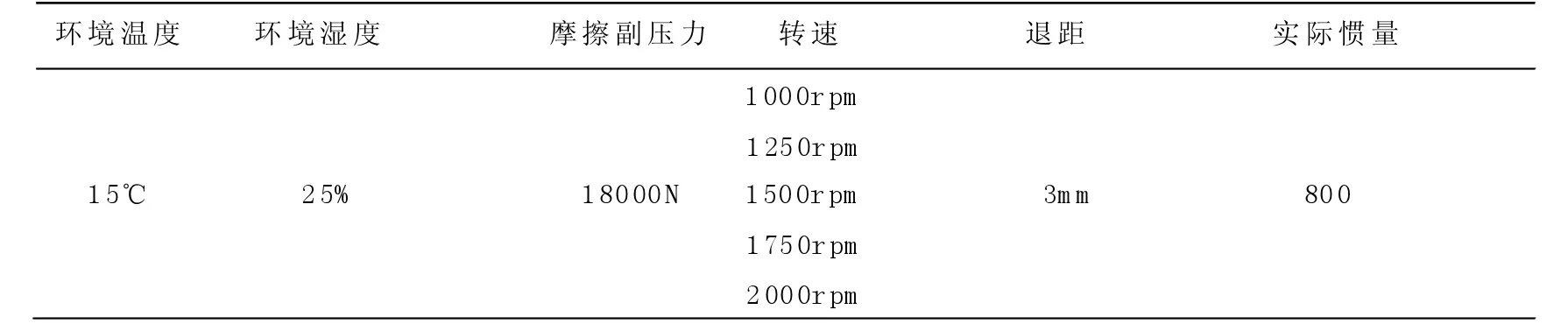

本次试验在某风力发电厂的制动器惯性试验台上进行,该试验台可支持盘式、鼓式、风电等常见制动器的惯性制动试验、净扭矩性能试验。试验设备均有工控机控制自动运行,支持在线编程,可实时采集、处理、存储数据。试验对象为两台不同类型的风电制动器,其中一台为某风电场正在使用的SVENDBORG 制动器,另一台是使用了补偿零件挤压切削工艺和零件表面处理工艺的改进型制动器。在试验中,除了制动盘的转速改变外,其他因素均保持一致,消除无关因素干扰。试验参数如表1所示。

表1 试验参数设置

2.2 试验结果

将两台制动器置于专用惯性试验台上进行试验,分别 设 定 制 动 盘 转 速 为1000rpm、1250rpm、1500rpm、1750rpm、2000rpm,待风电制动器达到设定转速并稳定运行60s 后开始制动,并记录制动参数。试验结果表明:

2.2.1 经过工艺改良后的制动器,在转速为1000rpm、1250rpm 和1500rpm 时,改进后制动器在制动时均无回退情况;在转速为1750rpm 时,减速到10.84s 时有回退现象;在转速为2000rpm 时,减速到14.14s 时有回退现象。而SVENDBORG 制动器当转速高于1250rpm 后出现制动回退,在转速高于1750rpm 时出现无法制动的情况。

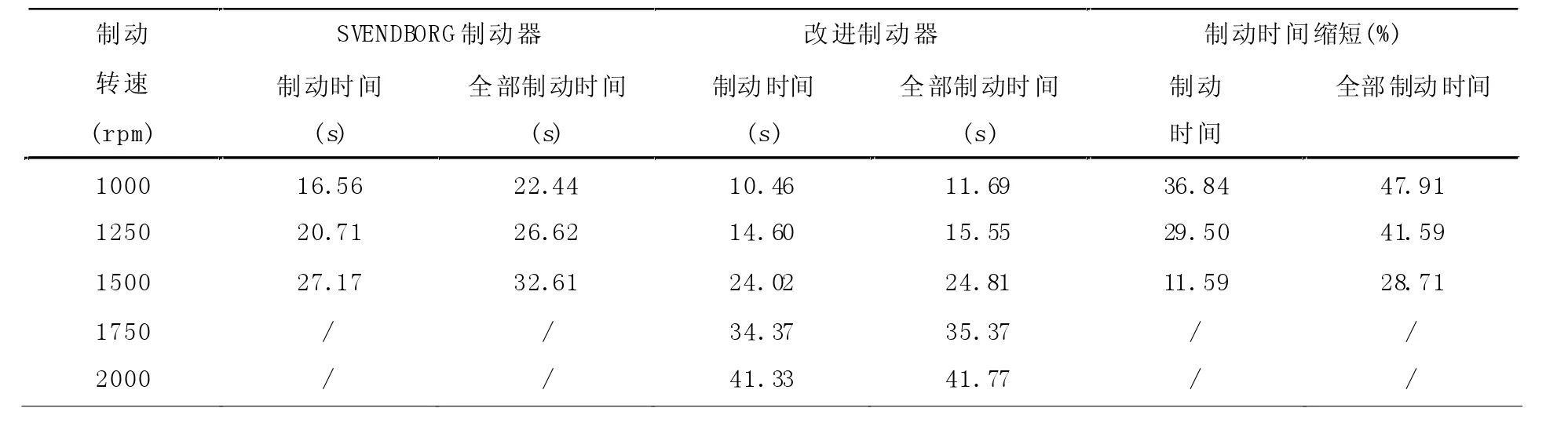

2.2.2 在制动时间方面,使用未进行改进的SVENDBORG 制动器,在1000rpm 转速下制动时间为16.56s,全部制动时间22.44s;相比之下,改进后的制动器在1000rpm 转速下制动时间为10.46s,全部制动时间11.69s。由此可见,采用先进零件制造工艺后,风电制动器的制动时间有了明显缩短。不同转速下2 种制动器制动时间对比如表2 所示。

结合表2 数据可知,在低转速情况下,改进后的制动器制动时间缩短更加明显,制动速度范围更大。由此可见,本文提出的基于制动器补偿零件的挤压切削制造工艺和盐浴硫氮碳共渗表面处理工艺,能够显着改善制动器关键零部件的性能,进而提升制动效果,让风电制动器的实际应用价值得到了进一步提升。

表2 两种制动器制动时间对比结果

3 结论

随着风电技术日益成熟、风电装机总量不断增加,风电企业对可靠制动器的需求也越来越高。在这一背景下,研究和应用风机制动器关键零部件的优化制造工艺,进而提升设备制动效果成为当前风电行业技术创新的主要方向。补偿制动闸片是风电制动器的重要零部件,其性能是否可靠直接决定制动效果和设备使用寿命。试验结果表明,使用挤压切削加工技术和盐浴硫氮碳共渗表面处理技术,能够让制动闸片的可靠性、适应性得到增强,让风电制动器的制动速度范围进一步扩大,制动时间进一步缩短,取得了良好的应用效果。