姬艳伟 郭 超 李万华

(江苏方洋建设工程管理有限公司,江苏 连云港 222000)

1 工程概况

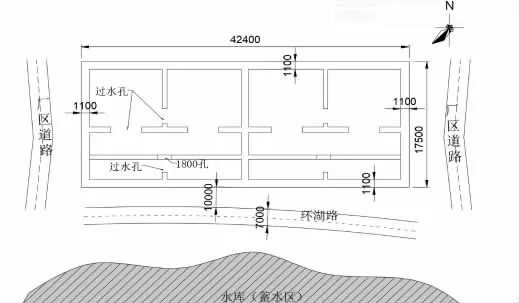

连云港市徐圩新区应急备用水源取水泵站工程位于连云港近海沉积软土地质区域,包含取水头部、吸水井、泵站及长约13.1 km 输水管道及设备安装等分部工程,设计取水规模45 万m3/d。其中吸水井采用矩形钢筋混凝土沉井形式,其周边分布有三条厂区道路及一处水库,场地土壤淤泥层较厚,含水率较高,工程地质条件较差,施工难度较高。沉井周边具体地理情况见图1。

图1 沉井结构、尺寸及周边地理情况平面图

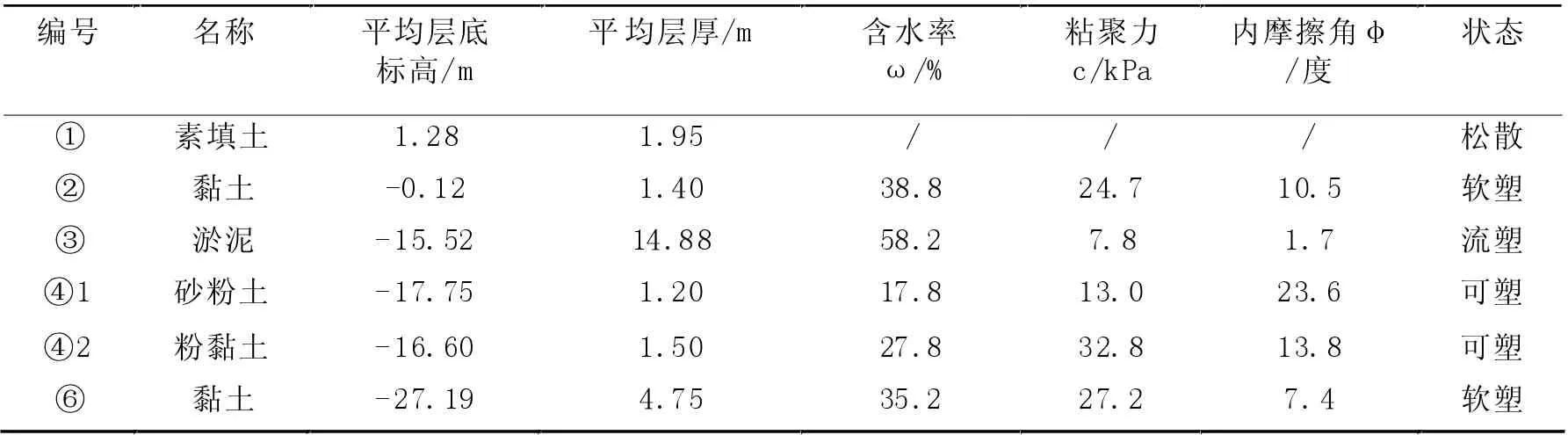

场地地质条件:工程位置距离黄海海滨不足10 km,为第四纪海相深厚软土地质。根据该项目地勘报告,施工现场地质情况见表1。

表1 工程地质情况表

场地地下水特征:据地质勘探资料,施工现场近年潜水最高水位约2.50 m。承压水主要集中于粉黏层和黏土层中,富水性一般,主要受上游的侧向径流补给。

2 沉井设计

沉井结构设计使用年限为50 年,安全等级为二级,抗震设防标准8 度,混凝土标号采用C40,抗渗等级P8(S8)。

沉井主体为八格矩形结构,平面外形尺寸17.5 m×42.4 m,沉井高度15.2 m,壁厚0.9~1.1 m,基坑深15.7 m,该沉井外壁及中隔墙即作为其结构主体。沉井具体结构及尺寸见图1。

3 施工方法

3.1 总体方案

沉井分三节浇筑、三次下沉,待沉井下沉到设计标高且底板浇筑完成后再行实施盖板浇筑。

3.2 施工工艺流程

基坑测量放样→作业面开挖→支承桩施工→刃脚垫层施工→制作刃脚及第一节沉井→凿除垫层、挖土下沉至-2.8 m→制作第二节沉井→挖土下沉至-7.5 m→制作第三节沉井→封砌预留孔→挖土下沉至设计标高→插筋及混凝土封底→底板钢筋绑扎、混凝土浇捣→井内隔墙施工→顶管施工→沉井顶板施工。

3.3 止水帷幕

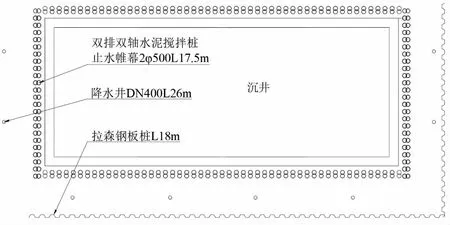

在沉井四周,距沉井外壁0.5m,闭合布置水泥搅拌桩(双排双轴)止水帷幕,对周边土体进行加固并防止渗水涌水。水泥搅拌桩桩径500 mm,中心距850 mm,桩长17.5 m。具体布置情况见图2。

图2 止水帷幕、降水井及钢板桩平面布置图

3.4 基坑开挖

为减少沉井下沉深度,本工程先按1:1.5 放坡开挖1.8 m 深基坑作为沉井制作和下沉的作业面,坑底比沉井周边宽1 m 以提供支模等工作面。在基坑顶部四周设置矩形截水沟,截面尺寸500 x 300。

3.5 垫层及结构支承桩

基坑开挖结束后,为了满足地基承载力要求,刃脚部位地基换填1.5 m 山场碎石,然后浇筑厚0.2 m 的C20素砼垫层,表面抹光作为刃脚底模。

为了控制沉井下沉速度,防止突沉、倾斜,在沉井刃脚及底梁下方施打支承粉喷桩,桩径500 mm,桩长13.9 m,中心距1.5 m。

3.5.1 沉井结构数据

沉井外壁周长、混凝土重等结构数据见表2。

3.5.2 山场碎石垫层验算

3.5.3 结构支承桩的选择与验算

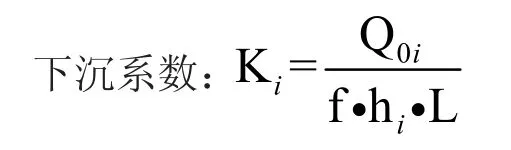

(1)第一节沉井下沉系数

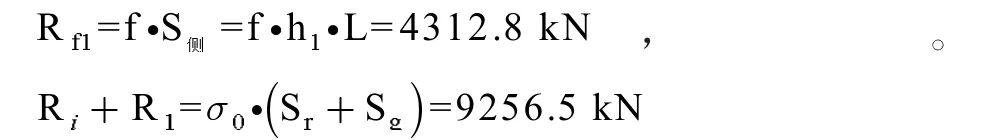

式中:Qoi-第i 节沉井自重;f-土体摩擦系数(本工程为淤泥层,取9 kPa);hi-沉井下沉深度;L-井壁周长(取119.8 m)。

计算得第一节沉井下沉系数 Ki=7.07,下沉系数过大。

(2)第一节沉井下沉稳定系数

式中:Q01-第一节沉井自重;Rf-井侧摩阻力;Ri-沉井刃脚端承力;RI-隔墙的端承力。

式中:σ0-刃脚对应土层应力(取45kPa,下同)。

计算得第一节沉井下沉稳定系数 K1=2.25 ≫1,由此可见,当第一节沉井下沉至对应标高时,沉井无法止沉并保持稳定,须在原地基基础上采取相应的加固措施。

(3)第一节沉井刃脚处地基加固验算

当第一节沉井下沉到位后,加固完成的地基应能同时承载第一、二节沉井的自重和第二节沉井的施工荷载。

其计算载荷 Q1=Q01+1.15Q02=63554.55 kN ,壁侧摩擦力 Rf1=4312.8 kN ,地基应能承受的荷载N1=Q1-Rf1=59241.75kN, 地基能提供的承载力为Ri+R1=9256.5 kN,原地基远不能满足所需承载力要求。设计采用DN500 粉喷桩对地基进行加固处理。根据桩基试桩报告,取单桩承载力极限值290 kN。

假设刃脚下需n1根粉喷桩,桩与刃脚接触面积取为。

则:290n1+ (Sr+Sg-0.24n1) ·σ0≥N1

计算得:n1≥179.07,根据《给水排水工程构筑物结构设计规范》等相关规范要求,安全储备系数按1.1 考虑(下同),所以n1取197 根。

刃脚+地梁全长195.2 m,桩体布置形式为双排咬合桩(下同),计算得粉喷桩间距 L1=1.98 m,取2.0m。

(4)第二节沉井下沉后刃脚下的地基处理验算

当第二节沉井下沉到位后,加固完成的地基应能同时承载整个沉井的自重和第三节沉井的施工荷载。

其计算载荷 Q2=Q01+ Q02+1.15Q03=90845.55 kN,井壁侧面摩擦力 R =f · h ·L=9380.34 kN。地基应能承受的荷载 N2=Q2-Rf2=81465.21 kN ,原地基能提供的承载力为9256.5 kN,原地基远不能满足所需承载力要求。加固措施同上。假设刃脚下需n2根粉喷桩。计算得:n2=258.6, 间距 L2=1.4 m 。

(5)为控制沉井下沉速度,防止出现突沉事故,部分粉喷桩桩顶标高须延伸至砼垫层底。假设需要n3根粉喷桩,计算得:n3=78 ,间距 L3=5.0 m 。

综合以上计算结果可知,刃脚下应按每1.4 m 打两根咬合桩,桩顶分别停留在-8.7 m、-2.8 m、-0.5 m,桩基数量由下至上逐渐递减。

3.6 沉井下沉

沉井下沉采用排水挖土下沉。按照井格分为八个挖土区,从沉井中间向两侧按顺序对称分层取土,取土厚度不宜过大,控制在0.4 m 左右,刃脚周围保留1.0 米左右土堤。

下沉时需要注意:1、初沉阶段为避免下沉速度过快导致倾斜,应严格控制刃脚处取土量,尽量少挖土或不挖土,靠沉井自重下沉;2、终沉阶段为了避免超沉,应严格控制开挖深度及刃脚边留土量保证缓慢下沉,一旦有超沉倾向须及时采取阻沉措施。

3.7 沉井封底

沉井采用排水封底。封底之前需进行8 h 连续观测,下沉量满足规范要求方可进行封底。

4 遇到的问题及解决方案

4.1 涌土

因沉井下沉深度较深,且沉井下沉的过程中,水库蓄水,水位落差高达4 m,水和土体都对水泥搅拌桩止水帷幕桩体产生了巨大的侧压力,原止水帷幕桩体无法承受巨大的剪切力,导致桩体遭到破坏。井外淤泥涌入沉井,原有环湖路路基、路面坍塌,沉井无法继续挖土下沉(水库及道路位置详见图1)。根据现场勘察情况及专家论证,决定沿沉井东、南两侧的水泥搅拌桩止水帷幕外侧施打两排18 m 长拉森钢板桩,桩顶标高1.2 m,然后清除涌入井中的淤泥后继续挖土下沉。拉森钢板桩平面布置情况见图2。

4.2 涌水

沉井在第三节下沉过程中出现大量涌水,涌水导致沉井无法进行挖土下沉作业。根据专家现场勘察分析,涌水原因为地下承压水涌出。经专家论证,决定在沉井东侧、西侧及北侧三面共打8 口降水井,井深26 m,打至承压水层,孔径40 cm,插入DN315 波纹管,波纹管外壁与孔外壁之间回填碎石。降水井平面布置情况见图2。

5 结论

本工程位于连云港近海区域,在深厚海相软土地质条件下进行大型沉井排水下沉施工,根据场地地质特点及类似工程施工经验,经过详细计算对施工过程中的各种问题采取了针对性措施,加强施工组织管理及控制力度,严格按照既定方案进行施工,取得了较好的效果,为同类型工程提供了相关经验:对于位于近水区域但是渗透系数不大的软土地基来说,排水下沉是首选的下沉方法;对于软土地基来说,原土层提供的摩阻是有限的,应采取相应的地基加固措施提高地基的极限承载力和摩阻力。