张希望

(中国煤炭机械工业协会-煤炭机械工业综采安撤工程技术研究中心,辽宁 铁岭 112700)

1 概述

1.1 产品特点

大坡度滑移式掘进机在滑移式临时支护装置的掩护下,在转载机的转载机上滑动,并由转载机支顶装置进行前移和防止大坡度工作时下滑,掘进机切割落下的煤料由转载机收集并转运。大坡度滑移式掘进机除具有普通悬臂式掘进机应有的特点外,整机具有以下特点:

1.1.1 铲板底部大倾角。

1.1.2 整机采用轨道自移式移动,可实现大坡度掘进,稳定性好。

1.1.3 配备具有滑道的40T 刮板转载机,运输能力大,稳定性高。

1.1.4 可与滑移式临时支护装置等配套使用于扩安一体化工艺中,节省支护材料,缩短扩帮工期。

1.2 主要用途及适用范围

该机主要用于煤岩硬度≤f7.5、坡度≤30°的煤巷、半煤岩巷以及软岩的巷道、隧道快速掘进,能够实现连续截割、装载、运输作业,还可与滑移式临时支护装置、防爆电机齿轨机车、安装叉车配套使用于扩安一体化工艺中。

2 技术特征

整机参数:

(1)总体长度(m): 22.5;

(2)总体宽度(m): 3.95;

(3)总体高度(m): 2.2;

(4)总重(t): 45;

(5)截割宽度(m): 5.16;

(6)截割高度(m): 5.93;

(7)定位截割面积(m2): 30;

(8)截割卧底深度(m): 0.9;

(9)装载能力(m3/min): 3.4;(10)输送能力(t/h): 150;

(11)截割硬度(MPa): ≤75;

(12)装机总功率(kW): 265;

(13)液压系统额定压力(MPa): 24;

(14)截割电机功率(kW): 135;

(15)油泵电机功率(kW): 90;

(16)刮板输送机电机功率(kW): 40;

(17)供电电压(V): AC1140,50Hz;

(18)行走方式: 推移油缸滑道自移式。

3 主要结构与工作原理

3.1 总体结构及工作原理

本掘进机由截割部、铲板部、运输部、本体部、自移行走部、液压系统、水系统、电气系统构成。整个掘进作业除煤岩截割采用电机驱动,其余动作均由液压泵带动液压执行元件来完成。掘进机的截割头由截割电机经过二级行星减速器驱动进行截割作业,油缸控制截割臂的升降与回转,推拉油缸由液压泵驱动来实现进给作业。机器作业时的支撑和进给由固定在滑移式的刮板输送机上的推拉油缸完成,由马达带动弧形三齿星轮式耙爪装载截割后的落煤,具有滑道的40T 刮板转载机完成截割煤的运输。液压系统的冷却喷雾系统的除尘由液压马达带动水泵进行。

3.2 主要部件的结构

3.2.1 截割部

截割头、截割臂、截割减速机、截割电机等组成截割部。截割臂与截割减速箱联接、截割减速箱与电机箱体联接处的螺栓连接扭矩为1240N·m。

3.2.2 铲板部

主铲板、侧铲板、铲板驱动装置、从动轮装置等组成铲板部。通过两个液压马达带动弧形三齿星轮,把截割下来的物料装到刮板输送机内。见图1。

图1 铲板部

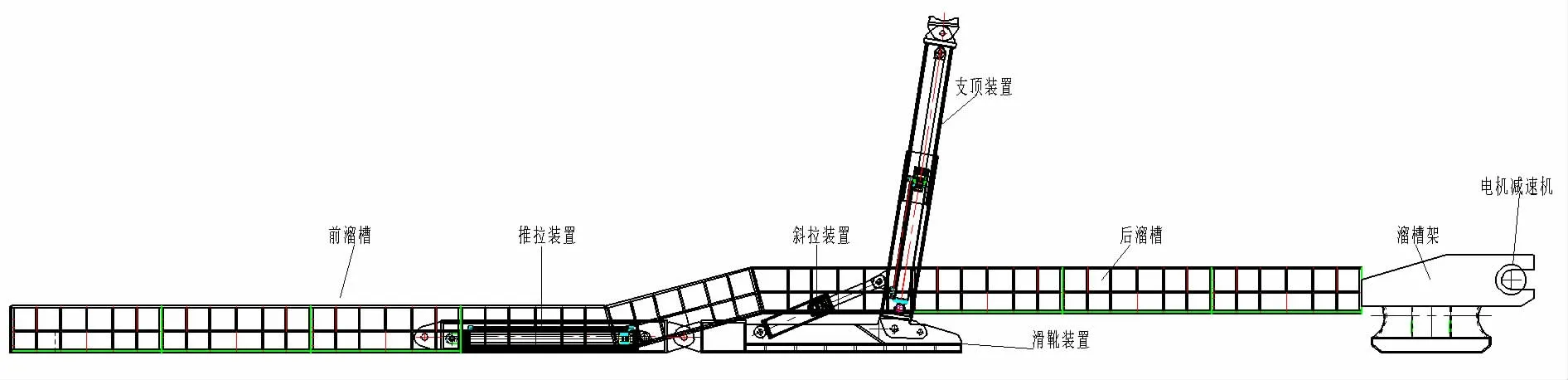

3.2.3 运输部

运输部是具有滑道的40T 刮板转载机。由前溜槽、后溜槽、推拉装置、斜拉装置、滑靴装置、支顶装置、溜槽架、电机减速机、刮板链等组成。滑靴装置与支顶装置配合实现运输部的相对固定,斜拉装置通过油缸可以实现不同巷道条件的支顶,运输部在推拉装置的作用下实现整机的移动。驱动装置见图2,运输部见图3。

图2 驱动装置

图3 运输部

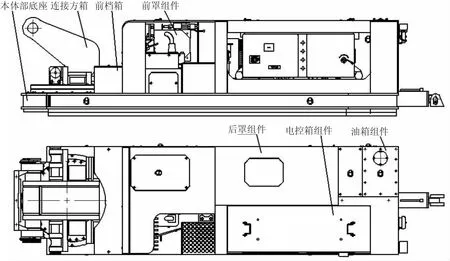

3.2.4 本体部

本体部由本体部底座、连接方箱、前罩组件、油箱组件、后罩组件、水过滤器组件、推移油缸等组成。本体部见图4。

图4 本体部

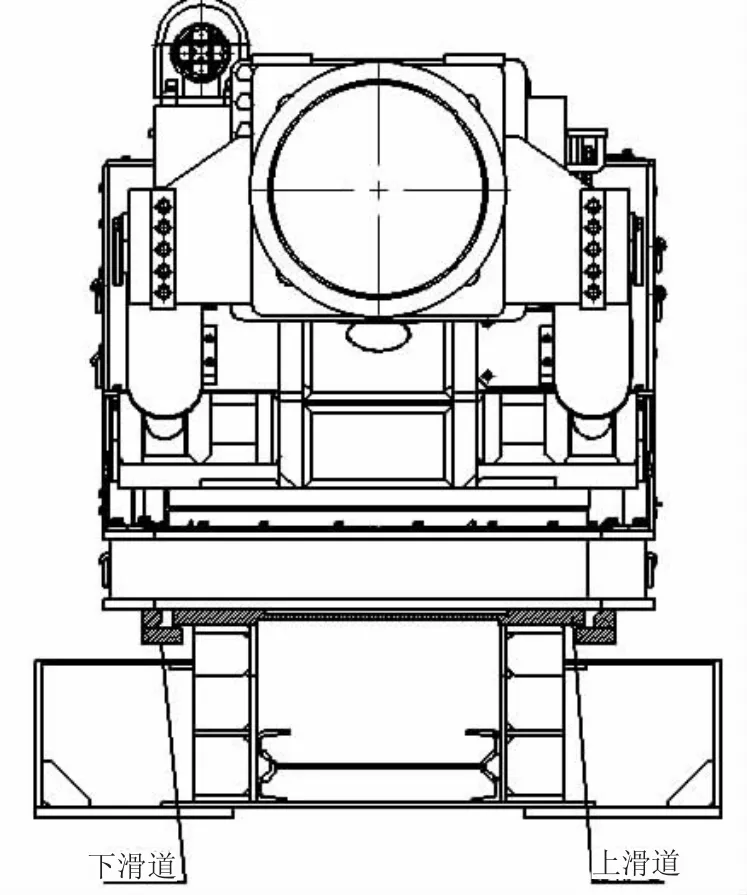

3.2.5 行走部

行走部主要由推移油缸的伸缩来实现掘进机在刮板输送机上的行走。焊接在掘进机底部的耐磨凹槽滑道与刮板输送机的凸滑道相互咬合,两者之间采用滑动摩擦,通过两端分别固定在掘进机和刮板输送机上的推移油缸的伸缩实现掘进机在刮板输送机上的相对移动。滑道示意见图5。这种滑移结构克服了履带复杂结构的弊端,能够实现大坡度的掘进,且保证了掘进机与刮板输送机的相对固定位置,便于安装和拆解。

图5 自移滑道图

3.3 液压系统组成

本机的液压系统是一个开式回路系统,液压系统是由油缸、马达、操纵台、油箱、泵站以及相互联接的油管等组成。

3.3.1 液压系统的功能

(1)推拉油缸驱动;

(2)星轮马达驱动;

(3)运输部马达驱动;

(4)内喷雾泵马达驱动;

(5)截割头的上、下、左、右摆动;

(6)铲板的升降。

3.3.2 油泵、液压马达和油缸

系统由风冷电机驱动一台变量泵输出的压力油,分别供给一个八联操作手柄和一个四向航空操作手柄。其中,八联操作手柄分别控制:左耙爪马达、右耙爪马达、铲板升降、推移油缸,其余为备用。其中左耙爪马达、右耙爪马达控制方式均带自锁功能,其余功能控制方式均为手动弹簧复位式;四向航空操作手柄用于实现截割部的升降油缸的伸缩、回转油缸的伸缩。

3.3.3 操纵台

操纵台上装有手动先导阀、水系统操作阀、1 组八联操作阀、四向航空操作手柄、矿用隔爆兼本质安全型监控分站,通过操作液压手柄完成各油缸及液压马达的动作。

3.3.4 油缸和马达的过负荷保护

液压系统设有过载保护功能来防止油缸和马达过负荷而造成的损坏。

3.4 水系统

水系统是利用流动的冷却水经过发热元件,通过热交换带走一定热量后经喷嘴雾化洒向截割部工作空间,起到降低工作面粉尘的作用,具有降尘、冷却功能。

3.5 电气系统

电控部分工作原理:电控部分由掘进机用隔爆兼本质安全型电控箱、矿用液压泵站保护装置(PLC 控制箱、各种传感器)、电铃等组成。电控箱送电后,系统进行自检,电控保护部分无故障后,前照明灯亮。设备准备启动,按PLC 控制箱启动按钮,发出语音报警“将要启动,注意安全”。延时5 秒(可调)后,泵站电机回路启动,后照明灯亮。然后按截割部启动按钮,第二回路截割部电机启动,第一回路和第二回路闭锁,只有第一回路启动后,第二回路才能启动。设备尾部装有急停按钮,紧急情况按下急停按钮可紧急停机。

矿用液压泵站保护装置工作原理:PLC 控制箱送电后,系统检测油位、油温和周围环境中瓦斯浓度。检测到故障时,PLC 控制箱会发出语音报警,设备不能启动。

4 各部的安装与调整

4.1 解体要求

掘进机如果不能整体下井,则应在地面上先将它解体,做好标记后再运到井下。井筒的尺寸、巷道的尺寸以及提升设备的安全提升负载等多种因素决定可以将掘进机解体成几部分。

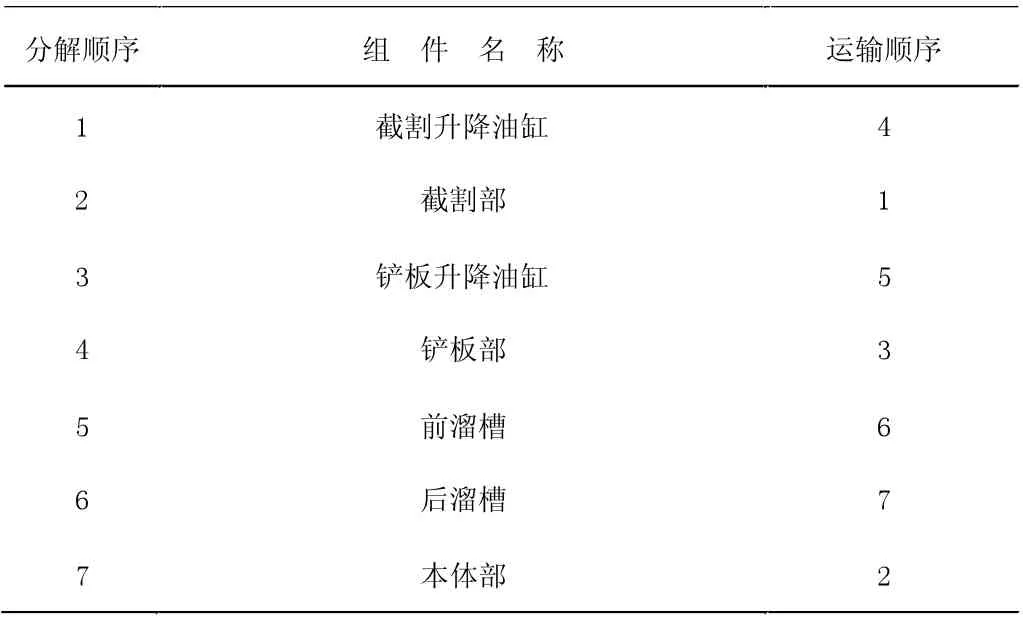

4.2 向井下运输顺序及要求

4.2.1 运输顺序:一般情况下,按下列顺序分解和向井下运输(表1,2)。

表1 下井分解及运输顺序表

表2 各部分运输参数表

注意:运输过程中应保证各部件的拆卸方向和运输方向尽量保持一致,防止反向运输给安装带来不便。

4.2.2 运输要求

大坡度滑移式掘进机运输可参照悬臂式掘进机的运输要求。

4.3 在井下的装配方法

组装好后的掘进机长度约22.5 米,所以组装区的长度要求为掘进机自身长度加上10 米,以便安装时在各部件的前后端留出一定的空间。装配顺序与所述分解顺序相反。

5 结论

大坡度滑移式掘进机的研制与应用,可解决现有履带式行走掘进机掘进坡度受限,在大坡度掘进时需打眼放炮造成人员伤亡等问题;还可与滑移式临时支护装置等配套使用于扩安一体化工艺中,节省单体钢梁等支护材料的使用,可有效地缩短工期、减少作业环节与人员投入,保护生产人员和设备的安全,具有很大的应用价值。