张全禹,孙培刚,卢振生,张煜丽,陈世杰

(绥化学院电气工程学院,黑龙江绥化 152061)

引言

随着中国经济快速发展,环境问题越来越严重。为了改善环境问题,实现中华民族永续发展,国家各部门共同努力,推进实现碳达峰碳中和目标。2021 年9 月22 日,中共中央、国务院印发《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》中指出,强化能源消费强度和总量双控,大幅提升能源利用效率[1]。现阶段,我国大部分地区用电方式主要是照明用电。照明方式有传统的白炽灯、节能型荧光灯和LED 照明三种[2],其中LED 是高效节能环保产品,属于绿色照明光源,各国专家学者特别重视节能产品的研究。近年来LED 产品得到了较大发展,但LED 驱动电源技术发展缓慢。LED 驱动电源性能直接决定着LED 灯的寿命和性能[3],因此,如果能够进一步优化LED 驱动电源的拓扑,提高LED 的使用寿命,提升能源的利用率,将会大大推动LED 绿色照明产业可持续发展。随着开关电源技术的广泛应用和大规模集成电路的进步,LED 驱动电源的尺寸更小,效率更高。目前,LED 照明用的驱动器大多数是不可编程IC,灵活性不高。本设计采用单片机代替不可编程IC 进行控制,实现不同使用场合下的多功能控制功能。

1 LED 及LED 驱动器分析

LED 是一种电流控制器件,它的工作电压一般为DC 2-3 V,不能直接使用220 V 的交流市电。LED 驱动电源是将交流电转换为直流电的电路装置[4],在实际使用中,依据需求转成恒流直流电,也可以转成恒压直流电。LED 驱动方式有并联和串联两种情况,各有优缺点,驱动器分为交流驱动和直流驱动两类,可见,应用环境不同和用途多样的情况下,LED 必须有匹配的驱动器,才能正常工作[5],在实际应用中主要从转换效率、有效功率、恒流精度、电源寿命,电磁兼容性等技术参数设计LED 驱动器[6]。如果LED 驱动电源与LED 灯具不匹配,则LED 很容易出现故障,大大减少使用寿命。总而言之,LED 与LED 驱动器必须完全匹配,才能真正实现节能环保的目标。

2 开关电源工作原理

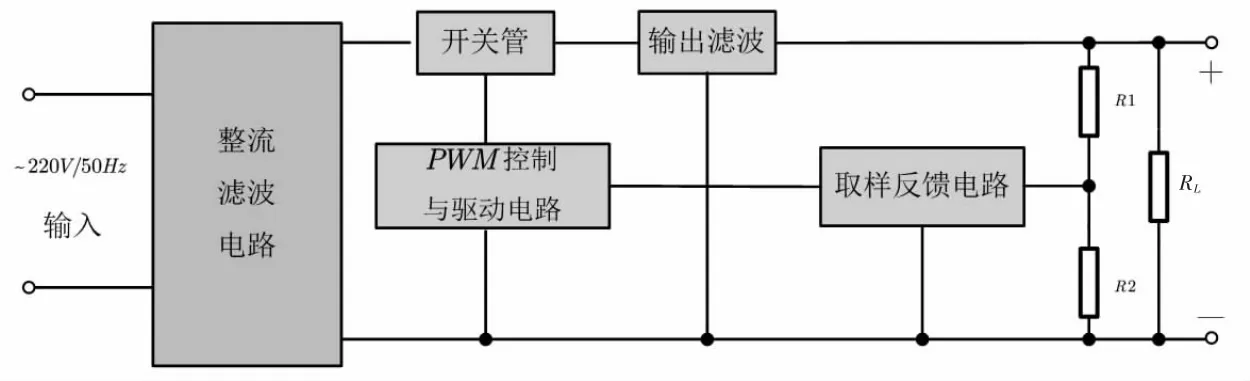

开关电源原理图见图1[7]。输入端为电网电压,也就是常说的220 V 市电,经过整流滤波电路后作为开关电路的输入电压,电路根据基准参考量和采样量之间的差值,控制脉冲的占空比,改变开关管的状态,从而控制输出。假设电网波动,输入量增加,则输出量也将随之增加,反馈电路采样放大后由脉冲调制电路控制脉冲的占空比实现对开关管的控制,从而控制输出量减小,达到控制电压或电流稳定输出。LED 开关电源大多数是开关电源电路和反馈电路组成。反馈电路从负载采样后,对脉冲的占空比进行调整,实现稳定输出电压或电流。

图1 开关电源原理

3 系统总体方案设计

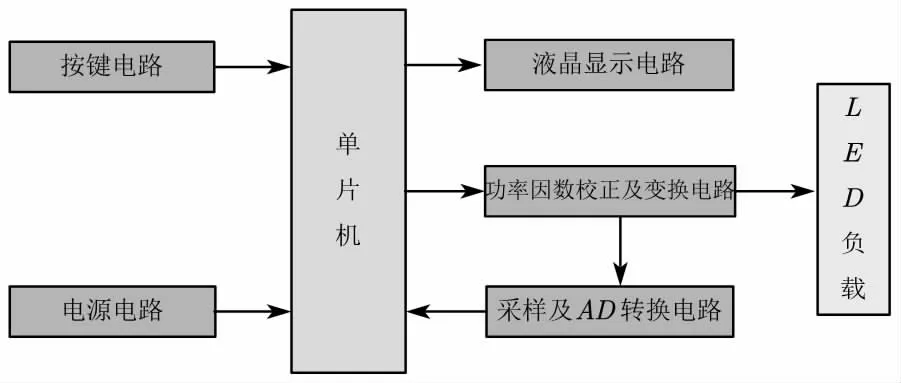

本设计以BOOST 型升压开关电路为研究对象,采用STC15 系列单片机为控制核心完成小功率LED驱动器的方案设计,其目的是改善传统IC 不可编程,灵活性不高的问题,为提高LED 的性能和多场合控制提供解决方案。该系统主要由按键电路、单片机、功率因数校正及变换电路、液晶显示电路、为单片机控制电路提供能量的电源电路,采样及AD 转换电路等组成,总体设计框图见图2。单片机定时采样输出量,通过采样电路取样,转换后的数字信号送单片机分析和处理,经单片机处理后改变PWM驱动信号占空比,从而控制开关管的导通和截止时间。在本设计中,使用者可以根据需要设置期望的输出量,单片机对实际输出量与期望输出量进行比较计算,之后单片机产生改变占空比的PWM驱动信号,实现控制开关管输出量的稳定。

图2 系统设计框图

3.1 硬件电路设计方案

3.1.1 整流滤波电路

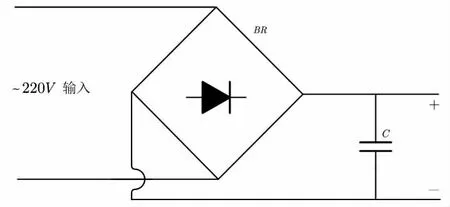

整流滤波电路(见图3)是把工频50 Hz 的220 V 交流电转换为方向不变的直流电。该电路由1 个整流桥和1 个电解电容构成。整流桥的作用是将交流电转换成脉动的直流电,电容的作用是将脉动的直流电变成相对平滑的直流电[8-9]。因为220 V 交流电经整流滤波后的直流电压达到300 V 左右,考虑安全系数不低于1.5 倍,因此,本设计选择600 V/2 A 的整流桥和450 V /4.7 uF 的铝电解电容。

图3 整流滤波电路

3.1.2 功率因数校正及变换电路

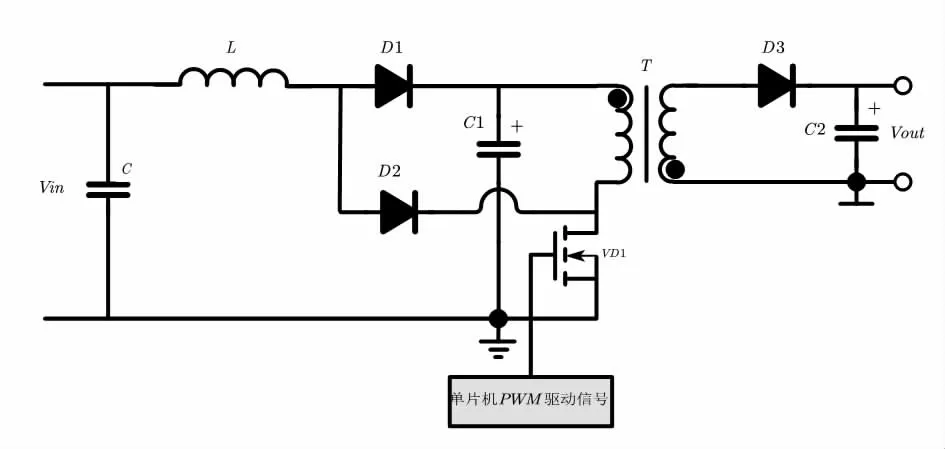

为了减少输入电流的谐波对交流电网的污染问题和提高输入功率因数,本研究采用了有源功率因数校正电路(APFC)。PFC 电路通常分为两级PFC 和单级PFC。两级PFC 具有THD 小、功率因数高、输入电压范围宽等优点[10],但带来的问题是电路元件多、电路结构复杂、成本增加、体积也较大,不适合100 W 以下的功率应用场合。单级PFC 电路简单、成本低,仅用到一个开关管及控制电路,适合小功率应用场合。经过以上分析,本设计采用单级PFC。如图4 所示,PFC校正及变换电路包括PFC 部分和DC-DC 变换器两部分。其中PFC 部分为左侧的BOOST 升压变换器,从图上看,由L、C1、D1、D2、VD1 等元件构成,前级整流滤波电路将220 V 市电转换为纹波较小的高压直流电,通过BOOST 型单级功率因数校正后,给高频变压器提供高压能量;右侧是反激式DC-DC 变换器,从图上看,由T、D3、VD1、C2 等元件构成。高频变压器在开关管的控制下进行磁电能量的转换,转换后的直流低压经二极管D3 和电容C2 进行整流滤波,输出比较稳定的直流电[11]。

图4 功率因数校正及变换电路

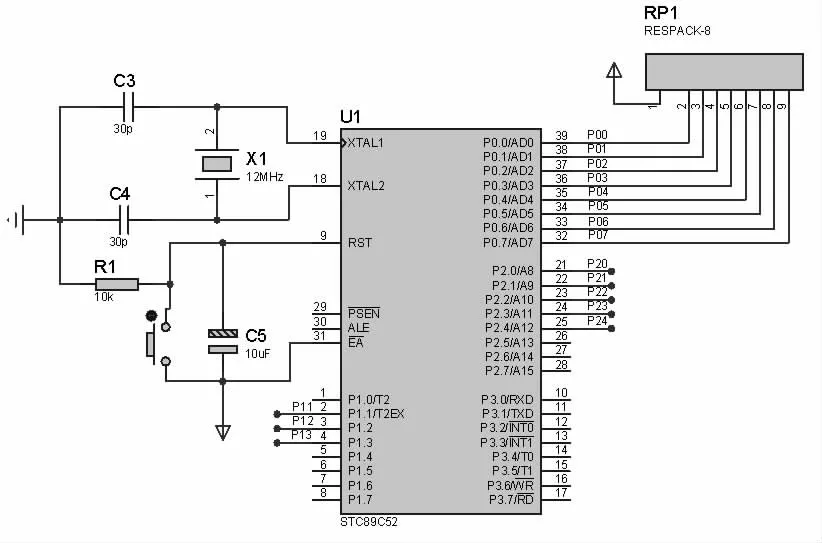

3.1.3 单片机最小系统

本研究采用STC15 系列单片机作为控制器,主要是用来产生PWM驱动信号;分析和计算采样数据,在合理范围内控制PWM驱动信号的占空比,从而保证输出值的稳定;另外控制LCD1602 显示电压和电流。由于本次使用的是STC15F2K60S2 转STC89C52 转接板,因此最小系统参考STC89C52 单片机的最小系统结构连接[12]。STC15F2K60S2 单片机是1T 的,系统运行速度比传统8051 快7~12 倍。单片机最小系统参考电路见图5。

图5 单片机最小系统

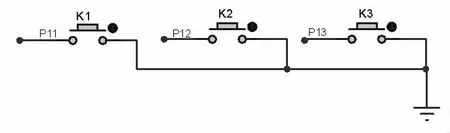

3.1.4 按键电路

本研究设计了3 个按键来完成对单片机的输入指令,分别与单片机的P11、P12、P13 相连,主要完成设置输出值的大小以及系统启动及停止等功能,其中K1 键实现加数功能,K2 键实现启动、停止功能,K3 键实现减数功能。其具体电路见图6。

图6 按键电路

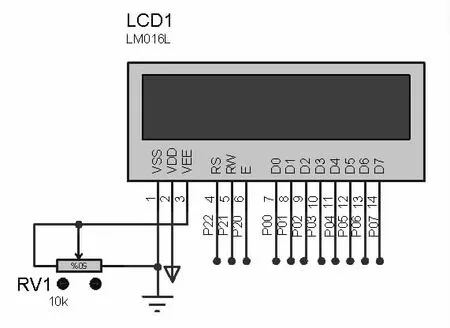

3.1.5 液晶显示电路

本设计采用LCD1602 液晶显示屏实现显示输出电压和电流。LCD1602 能够显示2 行,每行显示16 个字符,满足设计需求。该模块有16 个引脚,其中1 和2脚为显示屏的电源负极和正极;3 脚为屏幕对比度调整端,通过连接一个10 k 电位器实现调整;4 脚为命令/数据选择端,与单片机的P22 脚相连;5 脚为读/写数据端,与单片机的P21 脚相连;6 脚为使能端,与单片机的P20 脚相连;7~14 脚为双向数据端,与单片机的P00~P07 相连;15 和16 脚是背光的正极和负极。液晶显示电路见图7。

图7 液晶显示电路原理

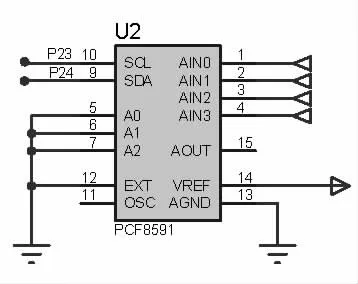

3.1.6 采样及模数转换电路

为了稳定输出,需要对输出进行采样,并将变化量反馈到前级,系统采用PI 控制实现输出稳定,也就是通过反馈来控制PWM信号的占空比,从而保证输出电压或电流的稳定。本设计采用了PCF8591 完成采样及数据转换,采样及模数转换电路见图8,其中SCL和SDA 分别与单片机P23 和P24 相连。模拟输入通道AIN0 对输出电压信号采样,模拟输入通道AIN1 对输出电流信号进行采样。这两个信号分别模数转化后送单片机进行分析和计算,之后对PWM驱动信号进行相应调整,继而控制输出稳定。

图8 采样及模数转换电路

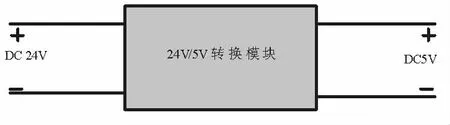

3.1.7 电源转换接口电路

本电源电路是给单片机控制电路部分供电,包括单片机、模数转换器、液晶显示器等。由于经过高频变压器后经整流滤波的电压在22~24 V 左右,不能直接给单片机使用。本研究采用24 V 转5 V DC-DC 电源模块的输出作为单片机控制电路的电源。该模块尺寸小,输入电压为7~28 V,输出电压固定为5 V。电源转换接口电路见图9。

图9 电源转换接口电路

3.2 软件设计方案

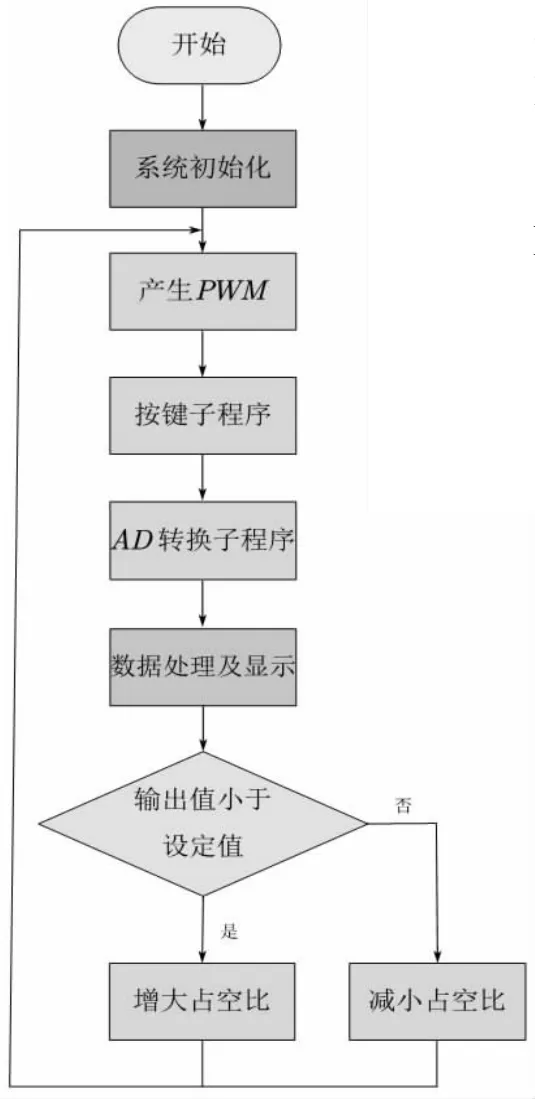

3.2.1 主程序设计

本设计利用单片机C 语言编写程序,主程序流程见图10。首先系统初始化,之后单片机产生PWM 驱动脉冲驱动开关功率管,经直流变换输出直流电压,用户通过按键输入设定值,AD 采样转换为数字信号,与系统设定值比较,单片机分析和计算后,根据比较情况控制PWM脉宽增大或减小占空比,电源输出保持稳定,系统通过液晶显示实际输出值。

图10 系统程序流程

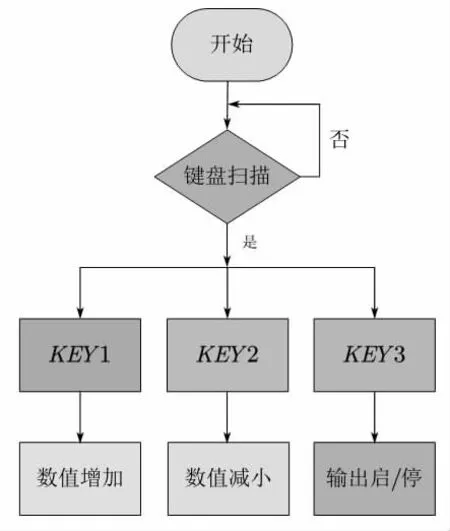

3.2.2 按键子程序设计

本设计采用3 个独立按键实现数据加、数据减和启动/停止功能。系统定时扫描,当有按键按下后,执行相应功能。按键子程序流程见图11。

图11 按键程序流程

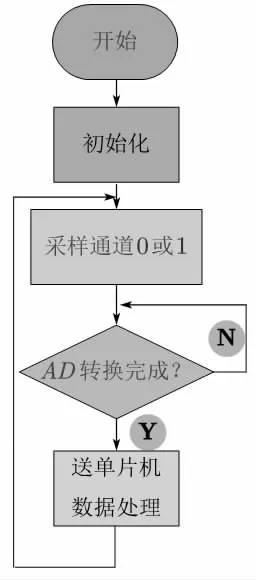

3.2.3 AD 转换子程序设计

本设计使用两个模拟通道AIN0 和AIN1,分别对输出的电压以及电流进行进行采样,模数转换结束后,通过IIC 协议实现与单片机的通信。系统采样开始时,首先选择采样通道,通道0 为输出电压采样,通道1 为输出电流采样。AD 转换程序流程见图12。

图12 AD 转换程序流程

4 系统测试与分析

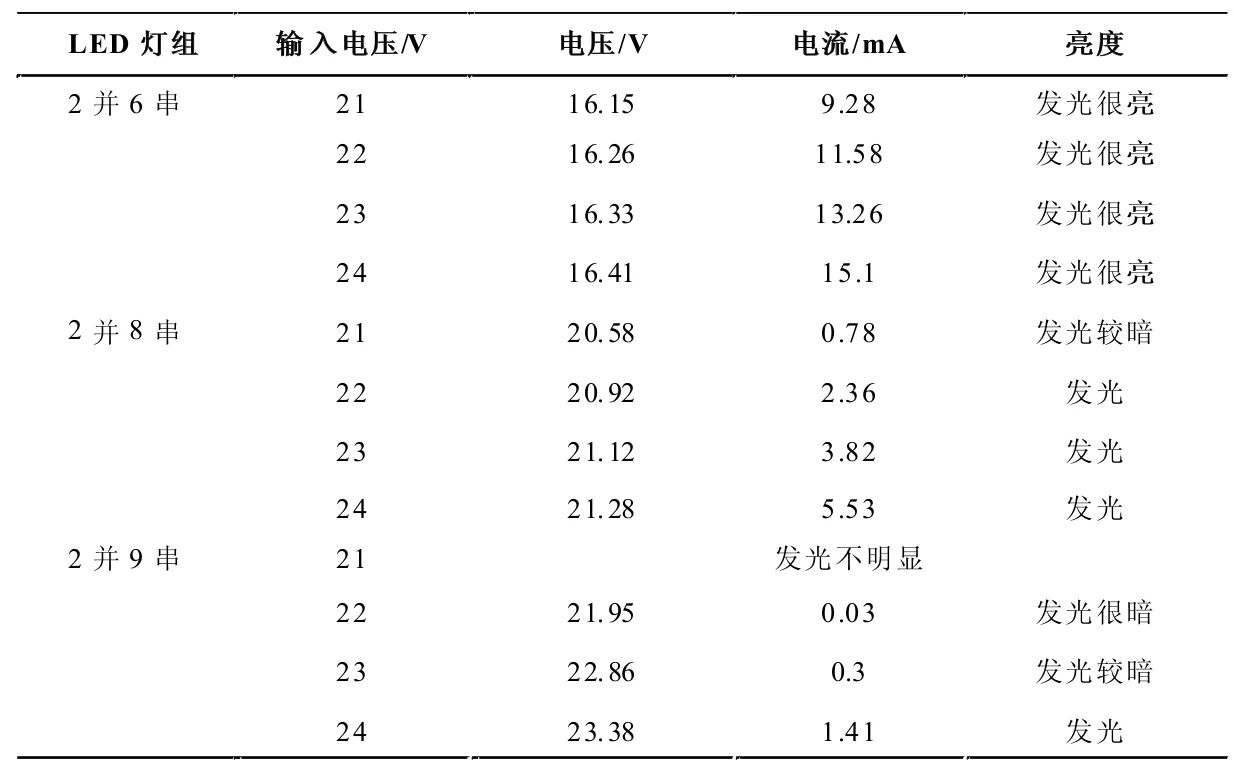

本设计选用VC890C+万用表和1 组LED 灯珠完成了LED 点亮测试。本次测试的负载LED 灯珠为白色0.5 W,工作电压为3.0~3.3 V。该组LED 灯珠为混联方式,每2 个LED灯珠并联,多个并联LED 组再串联。为防止测试中电压过高烧坏LED,在电源负极串入一只510 欧姆的电阻。由于开关电源输出的电压最大为24 V,因此负载LED 的数量不能超过9 串。系统搭建好后,首先对电源输出电压进行调整,然后分别选择2 并6 串、2 并8串和2 并9 串3 种情况进行测试,测试结果见表1。从表中数据分析可知,当LED 灯组两端电压为2.6 V 及以上,LED 能够正常发光,而且电源电压不变时,输出电压和电流也比较稳定;随着电压的升高,电流也会随之增大,LED 的亮度也会增加,在实际应用中电压的变化很小,确保了输出稳定;如果使用2 并8 串和2并9 串的连接形式,那幺可以去掉510 电阻,LED 灯组两端的电压会有升高,LED 的亮度也会增加。若更换其它功率LED 或其它颜色LED,仍需重新考虑LED 的连接方式。相同的连接方式,不同颜色LED 或不同功率LED,驱动LED 的最大数量不相同;不同的连接方式,驱动LED 的最大数量也不相同。

表1 系统测试结果

5 结论

本研究通过对LED 驱动电源的研究,进一步了解了数字控制技术在LED 驱动电源上的应用,利用单片机代替传统IC,将会使LED 的控制更加灵活方便。采用单级PFC 技术使输入电流与输入电压基本同相,实现了功率因数的校正,改善了输入电流的谐波对交流电网的污染问题。利用BOOST 变换器及反激式DC-DC 变换器完成了能量的传输、转换和稳定输出,实现了AC 220 V-DC 24 V 的有效变换。系统测试表明,本设计实现了驱动LED 工作的基本功能,还有许多问题需要进一步研究。总之,只有正确设计PFC和DC-DC 变换器,选用合适的单片机,才能有效控制LED 驱动电源输出稳定。