郑齐宏

(中交上海航道局有限公司中港疏浚有限公司,上海)

前言

在全球经济持续发展进程中,航运事业进入高峰期,为货物运输流通、经济发展提供了充足动力。航道疏浚工程是航运事业的发展基石,耙吸式挖泥船在航道疏浚工程中被大量运用,承担着极其重要的历史使命。愈发复杂的航道疏浚作业情况,要求耙吸式挖泥船操作手持续优化作业方法。因此,探讨航道疏浚工程中耙吸式挖泥施工内容具有非常突出的现实意义。

1 灌河口航道疏浚工程

灌河口5 万吨级航道整治工程航道疏浚工程(以下简称灌河口工程)位于江苏省盐城市北部、连云港市南端的灌河口,与长江口相距450 km,与连云港相距40 km。灌河口工程由通络马湖发源,为苏北最大入海潮汐河流,干流全长174.5 km,水深7 m~11 m,流域面积在8 000 km2左右。从疏浚地质来看,工程河床地质为粉土夹杂粉质黏土、粉砂,平均浓度为1.25 t/m3,极易磨损靶齿、疏浚管路。

灌河口工程作业端水域无遮挡物,主要受风浪干扰,如六级以上大风、台风、寒潮(每年11 月到次年3月)等。每年4 月~6 月为最佳疏浚操作时期,全年可作业天数占全部天数的75%±5%左右。

2 灌河口航道疏浚工程中的关键施工技术流程

灌河口工程主要施工技术为耙吸船、绞吸船联合抛吹方法,主要作业流程见图1。

图1 灌河口工程主要施工技术流程

由图1 可知,灌河口工程主要施工技术为耙吸船挖泥、运泥、抛泥后联合绞吸船抛吹[1]。首先,作业者需要驱动耙吸船、绞吸船分别进入疏浚点、临时转运点(具备抛坑条件),再驱动耙吸船挖泥、抛泥,最终联合耙吸船、绞吸船在陆上纳泥区(已布设标高杆)吹填。整个过程由3 艘耙吸船轮流作业,交替循环[2]。

2.1 耙吸船挖泥技术

在耙吸船挖泥技术应用前,作业者需要将耙吸式挖泥船停放在待疏浚位置,调低耙吸式挖泥船行进速度,向下放出耙头。放下耙头后,借助靶齿开展机械切削,在机械切削的同时,冲刷高压水,促使灌河口工程疏浚土液化。

灌河口工程疏浚土液化后,作业者可以控制耙吸式挖泥船泥泵吸取液化疏浚物并排入耙吸式挖泥船泥舱,循环作业,直到耙吸式挖泥船舱满载(或达到经济装载量),将耙吸式挖泥船行驶到指定临时装卸地点,经吹填(或抛泥、艏喷、回填)等模式完成泥浆卸载。疏浚过程中,耙吸式挖泥船各部分之间的关系见图2。图2 中,ωdss为柴油机转速;Tp为当前泥泵扭矩;Tsh为螺旋桨扭矩;φ 为舵角;ws为螺旋桨转速;pi为吸入泥浆密度;av为补水窗;Qi为耙头吸入流量;mt为耙吸式挖泥船舱呃逆泥浆混合物总质量;vt为齿轮箱减速;ho为泥泵管线混合物深度;hz为疏浚深度;wp为泥泵转速;hd为耙吸式挖泥船吃水;vsh为耙吸式挖泥船航速。由图2 可知,疏浚期间,耙吸式挖泥船疏浚系统中动力模型、船舶运动模型、泥泵-管线模型、耙头挖掘模型、泥浆沉积模型相互作用,作业者应根据各部分之间关系合理调整参数,确保耙吸式挖泥操作顺利进行[3]。

图2 耙吸式挖泥船各部分之间的关系

2.2 绞吸船抛吹技术

绞吸船抛吹技术是灌河口工程常用技术,本质上是将疏浚泥砂运输到待回填区,完成疏浚泥土吹填造陆。绞吸船抛吹主要采用安装于桥架端部的绞刀头将挖掘的污染底泥、水混合成泥浆,再经排泥管完成底泥排送,绞吸船排距需要达到1.5 km,最大挖掘宽度需要达到24 m,最大挖掘深度需要达到10 m。绞吸船抛吹技术实施期间,需要以钢桩圆心为位置划定依据,经船体两侧横移锚摆动挖泥。同时,依据远处挖掘近处吹填的原则,单一绞吸船与单一耙吸船对应作业,挖泥关口位置设置泄水远端,一次性完成泥泵管道泥浆输送与挖泥,满足不同土质疏浚作业要求。

在绞吸船操作期间,作业者应借助绞吸船自带GPS(全球卫星定位系统)实时、精准确定水位,并配合船上挖深感应器、绞刀深度指示器、流量计,进行挖泥深度的精准控制。整个操作过程贯彻分阶段、分层次、分条段的原则,相邻2 条挖泥重叠宽度大于等于1 m,一次最大挖泥厚度小于等于0.2 m,先疏挖灌河口工程上层被污染底泥,再疏挖灌河口工程下层底泥[4]。考虑到灌河口工程疏浚区存在杂质较多,作业者应密切关注水深、绞吸船吃水量,一旦水深(或绞吸船吃水量)变化幅度超出0.1 m,立即调整绞刀下放深度,并关注绞吸船配套设备状态,避免设备破损。

3 灌河口航道疏浚工程中的关键施工技术质量控制要点

3.1 选择最佳装舱溢流时间

从航道疏浚工程耙吸式挖泥操作过程来看,泥舱内泥浆被泥泵吸入过程速率受泥砂形状与密度、泥浆流速与流态、泥砂介质与运动粘度等几个方面因素干扰而无法完全沉积,并从溢流桶内溢流而出,溢流损失计算公式如下

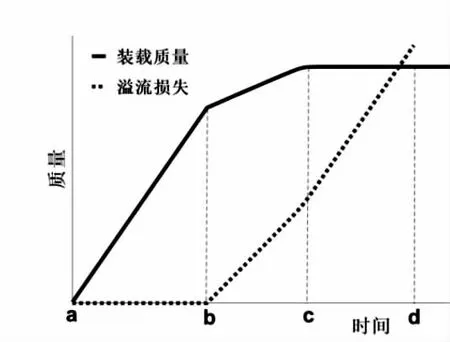

式中,W 为溢流损失;P装舱为装舱产量(m3/s);P溢流为溢流产量(m3/s);Tout为溢流浓度;Tin为装舱浓度;Qout为溢流流量(m3/s);Qin为装舱流量(m3/s)。从疏浚过程来看,装舱溢流见图3。

图3 装舱溢流

图3 中,ab 阶段为装舱阶段,在这一阶段泥舱内进入泥浆,土方量急剧增加,无溢流损失;bc 阶段土方量随时间延长而不断减少,溢流损失开始出现并持续增加;cd 段土方不再增长,溢流损失与疏浚混合物装舱量相等。表明溢流损失控制最佳节点为bc 段,作业者应根据航道疏浚混合物土质调整装舱时间,避免装舱时间过长而出现溢流增加问题。装舱时间与实际装舱容量、装载土方量具有一定关系[5]。其中实际装载土方量为泥浆设计净装载量与泥舱内沉淀泥砂平均密度的比,根据灌河口工程上层土质为淤泥土,中间层为粘土,下层为细粉砂的特点,可以选择的泥舱内沉淀泥砂平均密度见表1。

表1 灌河口工程泥舱内沉淀泥砂平均密度

根据表1,选定灌河口工程泥舱内沉淀泥砂(为中间层粘土)平均密度为1.75 t/m3,设定水密度为1.025 t/m3,计算船载土方量为1 221~1 346 m3,航行与抛泥时间为30~35 min,装舱与溢流时间为67~84 min。在这个基础上,计算装舱土方量、实际使用舱容比值,以一次疏浚挖泥操作循环时间为横轴,以装舱量为纵轴,得出装舱溢流时间与装舱量之间的关系见图4。

图4 灌河口工程装舱溢流时间与装舱量之间的关系

图4 中,AB 表示一次操作循环总时长;OCD 表示装舱土方量;OB 为最佳装舱溢流时间;BD、OB 比值为操作小时生产率。根据图3,作业者可以计算最佳装舱溢流时间。代入灌河口工程已有数值,在船载土方量为1 246 m3时,最佳装舱溢流时间为61 min。

3.2 优化泥浆泵运转速度

考虑到泥舱内进入泥砂流动速度对装舱溢流的影响,作业者可以将泥浆进入泥舱速度假定为泥浆由装舱口流出速度,结合泥泵转动速度与泥浆流动速度正相关关系,从图3 中装舱初始阶段ab 阶段着手,借助全自动疏浚软件内的泥泵寻优功能,在最大产量模式或最优经济性模式下实时调整泥泵运转速度,促使泥泵运转速度与真空、流量等疏浚挖泥参数相适应,增加泥浆沉淀效果[6]。在最大产量模式下,为最大程度发挥泥泵抽吸能力,作业者可以启动PID(比例-积分-微分)模糊算法,寻找特定土质下恰当的泥泵最高运转速度,依据当前真空值寻找最佳泥泵运转速度;在最优经济性模式下,作业者可以采用梯度下降法,以泥浆运行高效区间为前提,自主寻优(过程见图5),探明油耗(燃油流量计测量数值)较低的最佳泥泵运转速度,并借助泥浆浓度计、流量计进行产量测量,确保灌河口工程挖泥环节经济性能最优。

图5 SPC 寻优流程

由图5 可知,在SPC(Statistical Process Control,统计工序控制)寻优过程中,作业者可以提前控制耙吸船唇角度,选择SPC 运行模式,判定当前泥浆泵运转速度是否为零,若当前泥浆泵运转速度为零,则SPC 控制泥浆泵到初始泵速,反之则从当前泥浆泵运转速度开始寻优[7]。进而读取传感器读数,判定泥泵是否出现气蚀,若出现气蚀,则降低泥浆泵运转速度,反之则选择最大产量模式或最优经济性模式,输出泵苏,执行动作,再次读取传感器读数,循环开展,确保泥浆泵运转速度处于最优区间。

在实时调整泥浆泵运转速度的基础上,操作者可以面向装舱管开口位置,增设格栅框,对进入舱内泥泵进行分流,降低进入泥舱泥浆对舱内已有疏浚物的干扰程度。

4 航道疏浚工程中的关键施工技术应用效果

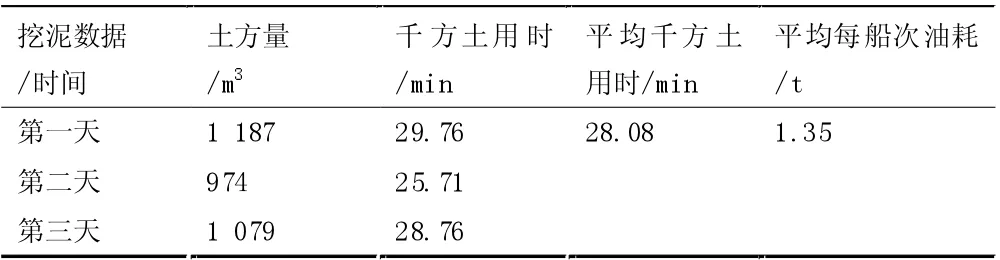

统计灌河口工程中同一航道疏浚区段、相同潮位、同一时间段下多船次挖泥数据,得出结果见表2。

表2 灌河口工程挖泥效果

由表2 可知,灌河口工程挖泥效果较高,能耗较低,疏浚物在泥舱内沉淀效果较佳,可以满足航道疏浚作业要求。单纯考虑油耗、能耗,对操作时间段灌河口工程挖泥经济效率与工程量进行统计,得出结果见表3。

表3 灌河口工程能耗

表3 中,2~4 月挖泥方法为手动挖泥,油耗在141.3 t~521.5 t 之间,万方能耗在14.13 t~22.48 t之间;5 月-7 月挖泥方法为智能SPC 挖泥,油耗在258 t~479.4 t 之间,万方能耗在11.41 t~14.33 t 之间。由表3 可知,在基于智能SPC 的耙吸船与绞吸船联合抛吹模式下,功率浪费量较少,可以实现航道高效低耗疏浚。

5 结论

综上所述,耙吸式挖泥船较之传统挖泥船作业性能更加优异,可独立智能完成挖、装、卸等疏浚操作,且对风力条件抵抗能力较强,有助于航道疏浚作业效率提升。因此,作业者应借鉴长时间航道疏浚作业经验,围绕标准化作业程序,结合耙吸式挖泥船的技术特点,熟练操作耙吸式挖泥船以及配套设备,充分发挥耙吸式挖泥船在航道疏浚操作中的优势,确保航道疏浚工程进度目标、质量目标顺利达成。