郭 亮 王 伟

(扬州冶金机械有限公司,江苏 扬州225000)

本项目结合目前国内铝箔轧机整体装备水平较低、设备老化、自动化水平低、精度低、控制手段简单等问题,从提高生产率、产品质量,产品精度和自动化控制水平等方面进行研究。主要涉及理论研究角度、规律探索角度与实验验证角度,三者之间的有效结合,同时辅以前沿技术研究成果与工程应用中提供的示范,集中并融合现有高等院校在装备制造方面的优势,针对高压电子铝箔轧机关键科学理论以及对应的核心制造技术展开研究,并将最终研究成果应用在工程实践的指导工作中。

1 异步轧制高压电子铝箔织构演化行为及机制研究

针对终轧实验前有无预备退火准备处理的高纯铝箔材料,加以不同速比的无张力和有张力冷轧测试,分析不同工艺参数影响下,异步轧制期间的高纯铝箔冷轧现象、再结晶织构现象的最终影响规律,分析异步轧制工艺作业参数会对高纯铝箔微最终取向流变造成的作用和机制,同时为获取更高含量的立方织构供给理论依据。对于张力异步化制高纯铝箔而言,分析退火过程中冷轧织构与再结晶织构之间的转化关系,研究铝箔中立方织构呈现出的演化规律,为后续阶段的高纯电子铝箔产品最终生产工艺升级优化提供可靠的理论依据。

2 铝箔轧机工作辊辊形曲线的优化

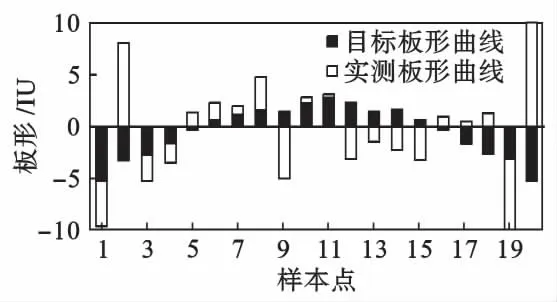

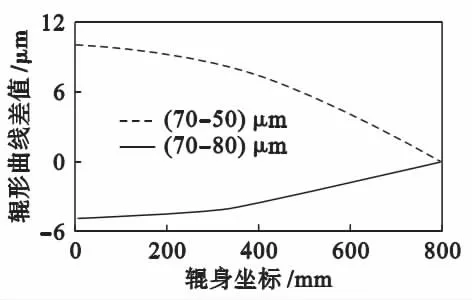

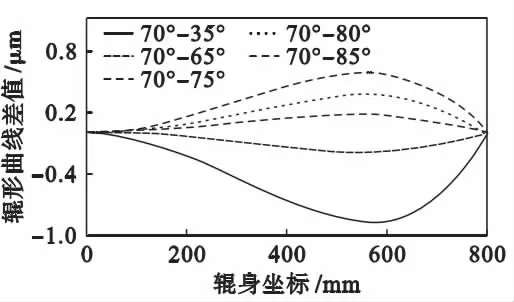

针对铝箔轧机生产装饰箔时出现的二肋浪形问题,通过板形理论分析产生二肋浪形的原因,研究热膨胀和冷却、工作辊粗糙度和工作辊曲线等因素对工作辊等效凸度的影响,确定现场条件下影响工作辊对应区域等效凸度的主要因素,推导出铝箔轧机工作辊曲线表达式,对采用不同凸度、不同半角时的工作辊曲线进行对比,选出适合当前工况下的工作辊曲线。采用该工作辊曲线进行现场实验,得出对改变肋部的工作辊辊形曲线具有优势的参数,实现对工作辊辊形曲线的优化,并满足最大宽幅2350mm、轧制速度1800m/min 的铝箔轧制需求。(参考图1、2、3)

图1 板形仪实测曲线图

图2 不同凸度的半辊身辊形曲线对比图

图3 不同半角的半辊身辊形曲线对比图

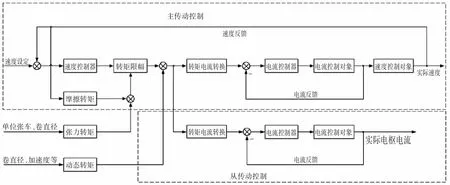

3 高精确度铝箔张力控制策略的研究

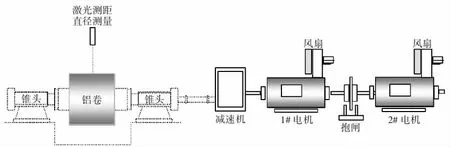

根据铝箔轧制中张力控制的特点,制定针对双电机串轴驱动的主从传动控制方式。针对铝箔进行轧制的过程中,对于张力方面的控制精确度要求高的问题,通过对间接恒张力控制策略各个组成部分的详细分析,找出影响张力控制精确度的几个关键参数。在研究传统卷径计算方式缺陷的基础上,得出获取精确卷径方法;借助摩擦转矩,获得最终测试结果,并得出不同转速环境下的摩擦转矩,以此防止摩擦转矩设定为常数状态是对静态张力造成的影响;按照输出转矩和实时转动惯量之间的关系,整理出对动态张力造成直接影响的转动惯量,保证测量方法的精确性。通过铝箔轧机的应用效果与张力控制策略,得出静态与动态的张力控制精确度,从而实现铝箔生产效率和产品质量的提高。(详见图4、5)

4 轧机控制系统网络化在线监测系统开发

轧机控制系统网络化在线监测系统,分为现场控制站和操作员站,系统主要由硬件系统、软件系统、通讯系统组成。

4.1 硬件系统开发

图4 开卷机双电机驱动示意图

图5 主从转动控制原理图

系统采用AutoMax DPS 系统,主要结构分别为:主控制机架系统、远程系统和设备功率传动装置。此间设备操作员站可使用一台IPC-610 工业控制计算机,并将其作为监控和管理的主计算机,在操作员站计算机中还需要安装专用SST 5136-REPCI PCLink 通信卡,通过同轴电缆实现与AutoMax DPS 系统的连接。

4.2 软件系统开发

现场控制站的控制系统程序在AutoMax DPS 控制系统的专用应用程序开发软件:AutoMax Programming Executive 中编写,实现离线状态开发与在线状态开发。在离线状态开发时,可实现在多种版本环境下运行,并提供方便的图形界面。当处于在线状态时,通过将系统切换为DCS 监控系统,实现在线状态下AutoMax Programming Executive 能够及时监控和修改系统变量和应用程序变量。通过运用监控组态软件RSView32,实现开发和运行功能强大的人机监控程序。为解决AutoMax DPS 与RSView32 之间的通信问题,通过开发驱动程序,实现在DDE、OPC 等形式下的相互通信。

4.3 通信系统开发

整个铝箔中轧机监控系统通信方式分为两类:

4.3.1 AutoMax DPS 系统中的通信,指的是远程I/O 网络和AutoMax DPS 网络的通信:远程I/O 网络与AutoMax DPS 网络的通信均采用主从结构,分为主站和从站,利用同轴电缆作为网络传输介质,通过主站与从站之间的数据映射处理器实现由主站间接获取从站的数据的功能。

4.3.2 现场控制站与操作员站之间的OPC 通信:OPC 通信方式下,客户端与服务器之间遵循OPC 规范,通过在RSView32 中配置OPC 服务器、项和节点,并且将装有PCLink 卡和软件RSServer 的计算机,设置成AutoMax DPS 网络中的一个(或者数个)节点,从而实现对中轧过程状态和重要参数的采集。

5 结论

本项目针对高压电子铝箔生产技术仍然存在的一些问题和缺陷,生产装置的生产效率较低,且所产出的铝箔电性能不高,精度与质量较低,且尚未实现智能化网络化生产等一系列技术性难题,研究异步轧制高压电子铝箔织构演化行为及机制、铝箔轧机工作辊辊形曲线优化、高精确度铝箔张力控制策略、轧机控制系统网络化在线监测系统等,形成高压电子铝箔智能化轧制装备。通过解决以上一系列技术难题,提高铝箔生产设备的生产效率、生产质量以及铝箔的电性能,实现高压电子铝箔生产高效化、高质化、智能化。有效促进我国装备制造业的发展,对提高国家综合经济实力和科技水平,振兴重大技术装备,实现重大装备制造国产化,具有重大的战略意义。