孟子诤

(哈尔滨国铁科技集团股份有限公司,黑龙江哈尔滨 150028)

0.引言

HXD3 系列机车目前是我国普速铁路运输的最重要的车型系列之一,配属了我国17 个铁路局,配属3913 台,占中国铁路集团公司总机车配属的19.35%。

TCMS 系统提供人机交互界面接受操作指令,并将指令转换并发送给机车的动力、制动、辅助等部件实现操作人员的指令意图,并根据众多传感器及预设参数对操作的合理性、安全性进行判断,保护机车各设备的安全。目前软硬件维护主要依赖大连东芝的维护人员,故障处理停留在简单的更换插件阶段。机车运用过程中出现的各类疑难故障几乎都直接或间接地与TCMS 有关。因些,加深对TCMS 系统的研究,加强故障的判断和处理能力就成了亟待解决的问题。

通过构建本系统实现目标如下:

(1)对TCMS 系统的工作原理、网络传输协议,各种数字信号、模拟信号的输入输出情况有全面充分的了解。

(2)对有疑难故障板卡或整机,可在地面对故障条件进行全面的再现,便于定位和处理。

(3)对机车的特性参数进行研究。比如在车上无法测试的超高超低网压,单个或多个轮对空转等情况,可在试验台上模拟给出了解TCMS 系统的软硬件特性。

1.系统设计

1.1 TCMS 系统构成

TCMS 系统由TCMS 机箱和两台显示单元构成。接收司控器(MC)、速度传感器(TG)、司机操作器(CAB Equip)等设备的控制指令,使用MVB 总线控制牵引变流器(CI1-CI6)、辅助变流器(APU1APU2)、制动单元(BRAKE)、充电机柜单元(PSU1PSU2)、列车供电单元(LG1LG2)、轴温报警系统(ATM)等,使用数字信号与列车防护系统(ATP)、真空断路器(VCB)、空调(AIR CON.)、受电弓(PANT.)、空气压缩机(COMP)、撒沙单元(SAND)、风机(BLOWER)等设备联动[1]。

1.2 TCMS 机箱

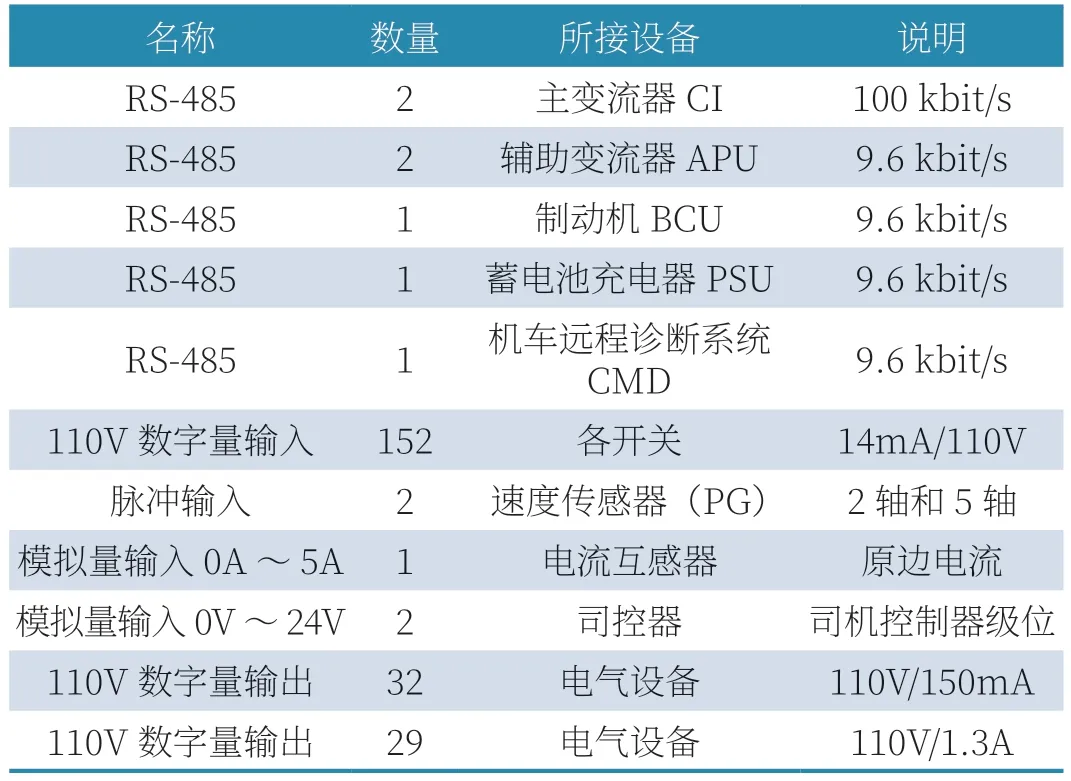

TCMS 机箱分上下两层,在内部通过底板与线缆连接。下层为电子插件板,从中间往两侧分布,插有主、辅两套相同板卡,构成两套独立系统,具备双机热备功能。上层为矩形连接器构成,与机车各控制部件相连。本试验平台用于HXD3CA,分析HXD3CA 机车电路图及TCMS 系统电路图,整理对外接口情况如表1 所示。

表1 HXD3CA机车TCMS对外接口情况

1.3 系统设计

TCMS 试验平台的设计目标是在地面构建TCMS 设备工作环境,确保TCMS 主机能够正常工作,TCMS 显示屏能够显示相关部件工作状态,结合模拟软件能够控制相关部件。通过对外接口如表1 分析,系统设计如下:

(1)搭建操作台:用于模拟司机操作台,安装TCMS显示屏、TCMS 主机箱、司控器、扳键开关等输入输出单元,用于安装用户电脑及控制板卡。

(2)模拟MVB 总线设备:开发网络转HDLC 控制器,用于控制牵引变流器、辅助变流器、制动单元、蓄电池充电器和机车远程诊断系统。

(3)模拟行车条件:开发速度传感器模拟器,主变电流模拟器。为了模拟效果更加真实,开发网压模拟器,用于网压表指示。

(4)创造其他工作条件:其他系统均是通过数字信号与TCMS 接口,相对模拟平台来说就是数字量输入输出,因此采用总线式继电器板来实现数字量输出,采用总线式数字量采集板来实现输入功能。

(5)编写模拟软件:模拟软件主要用于实现牵引、制动控制,各部件工作状态控制,通信接口测试。

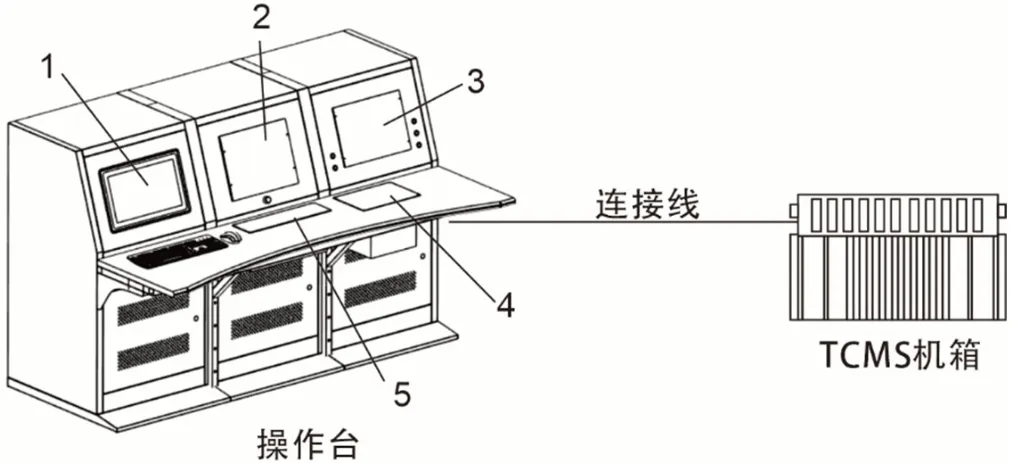

TCMS 试验平台效果图如图1 所示,TCMS 试验平台由操作台通过连接线与TCMS 机箱连接。在操作台上放置工控电脑①;TCMS 显示屏②;状态显示模块③;司控器④;扳件开关组⑤等部件。

图1 TCMS试验平台效果图

2.部件开发

2.1 网络转HDLC 控制器开发

2.1.1 HDLC 协议分析

由于牵引变流器、辅助变流器、制动单元体积庞大,要正常工作还需要牵引电机、主变压器等大型设备,因此不适合放置到实验环境使用。但共同点都是与TCMS 系统通过HDLC 总线通信,因此,在本系统中HDLC 控制器开发尤为重要,下面详细介绍开发过程。

HXD3CA 型机车TCMS 与CI、APU 等设备通信,物理层采用RS485 接口,数据链路层采用HDLC 协议,是日本东芝公司借鉴欧洲IEC61375 标准研制的针对日本铁路机车车辆内部设备互联协议,信号采用NRZI 不归零制倒置编码方式[2]。

HDLC 定义了3 种类型的站,分别是主站、从站和复合站。

主站发出的帧称为命令帧,用于链路控制。其中TCMS主机为主站。

从站发出的帧叫响应帧,用于执行主站的命令。其中CI、APU、PSU、CMD 为被控设备。

复合站既有主站功能也有从站功能。

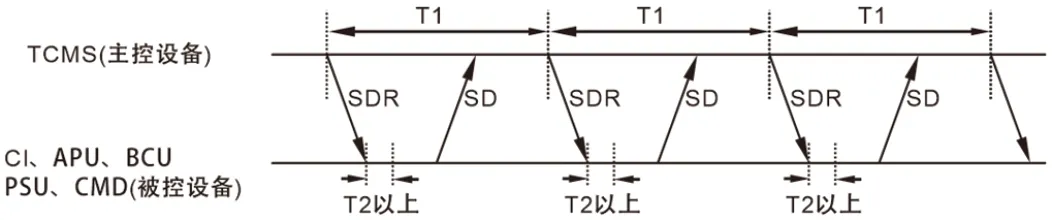

传输控制图如图3 所示。

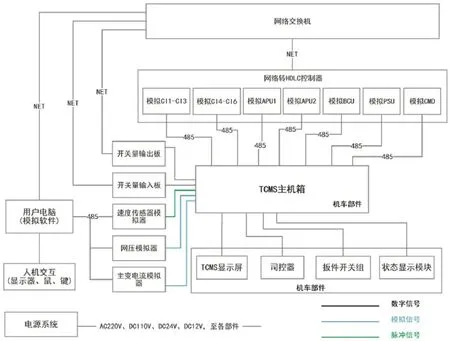

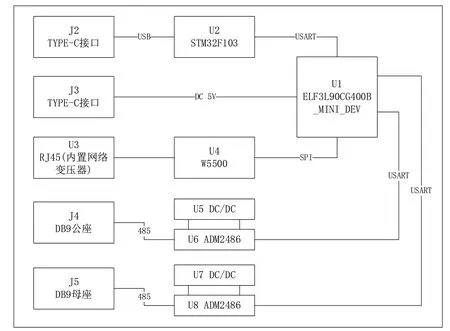

图2 TCMS试验平台框图

TCMS 试验平台框图如图2 所示,以TCMS 主机箱为核心,自研网络转HDLC 控制器、速度传感器模拟器、网压模拟器、主变电流模拟器,集成开关量输入输出板,开发模拟软件。

图3 传输控制图

T1:20ms(CI)或200ms(APUBCUPSU)或500ms(CMD)

T2:2ms(CI)或10ms(APUBCUPSU)或20ms(CMD)

当TCMS 做为主设备向CI 等从设备发送命令帧(SDR)后,CI 等从设备等待T2 以上时间后向主设备发送响应帧(SD)。

2.1.2 硬件设计

由于在本系统中需要同时对7 路HDLC 信号进行编解码处理,且对实时性要求较高,传统单片机与ARM 的处理速度很难满足要求,因此采用FPGA 作为主控芯片。

选用上海安路科技第三代EF3L40芯片,该芯片采用55nm低功耗工艺。在本控制器中直接采用ELF3L90CG400B_MINI_DEV 型核心板。

HDLC 物理层传输层为RS-485 信号,使用ADM2486隔离型半双工RS-485 收发器。

控制器与电脑通过以太网通信,选用W5500 芯片,它是一款全硬件TCP/IP 嵌入式以太网控制器,内部集成了TCP/IP 协议栈,10/100M 以太网数据链路层(MAC)及物理层(PHY),与FPGA 通过高速SPI 接口连接。

下面以一路HDLC 为例,设计原理图框图如图4 所示,其中J2、J3 为TYPE-C 接口,为控制器提供电源,同时作为核心板编程接口。U3 为RJ45 网络接口,内置网络变压器。U4 为以太网控制芯片。U5、U7 为隔离型DC/DC 模块,为ADM2486 供电。

图4 网络转HDLC控制器原理框图

2.2 速度传感器模拟器

2.2.1 技术参数

HXD3CA 速度传感器采用TQG15C 型DF16S4cnf 型光电式传感器,查阅国标TB/T 2760.1-2015[2],光电式传感器主要技术指标如下:

电源电压:DC15V±15%或DC24V±15%。

测速范围:机车0r/min ~1500r/min,动车0r/min ~3000r/min。

负载电阻:≥3kΩ。

性能要求:输出方波,占空比为(50±10)%。上升沿、下降沿电压变化率≥3.5V/us(阻性负载)。负载为3kΩ 时,输出脉冲高电平≥0.8 倍电源电压,低电平≤2V。

2.2.2 硬件设计

速度传感器模拟器通常采用两种方案实现:一是实物传感器与电机结合产生脉冲信号;二是通过电子元件模拟输出脉冲信号。在本系统中采用第二种方案。

由于MCU 的PWM 受限于定时器精度,输出脉冲的准确度通常不高,因此采用DDS 芯片来产生高精度脉冲信号。

DDS 芯片选用AD9833 芯片,该芯片是亚德诺半导体有限公司(Analog Devices)推出的低功耗、可编程波形发生器。无外元件,编程简单,波形精度高,当时钟速率为25MHz 时,可以实现0.1Hz 的分辨率,时钟速率为1MHz时,可实现为0.004Hz 的分辨率。

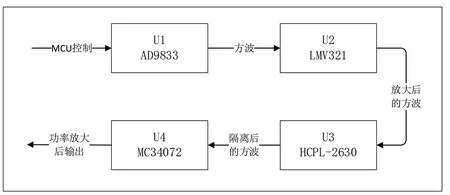

AD9833 芯片由MCU 控制产生精准速度脉冲信号,其幅值较低,无法满足输出通道的技术指标,因此后级采用集成运放LMV321 构成同相比例运放将其信号放大,计算公式为:。再通过光藕将每路信号隔离输出,最后经集成运放MC34072 构成比较器电路整形输出。

MC34072 芯片为单运放,选用中国台湾友顺科技股份有限公司(UTC)产品,其特点为高电压变化率(13V/us)、宽通频带(4.5MHz)、宽电压输入范围(2.0V ~44V)。

最终设计电路框图如图5 所示。

图5 速度传感器模拟器电路框图

2.3 主变电流模拟器

2.3.1 技术参数

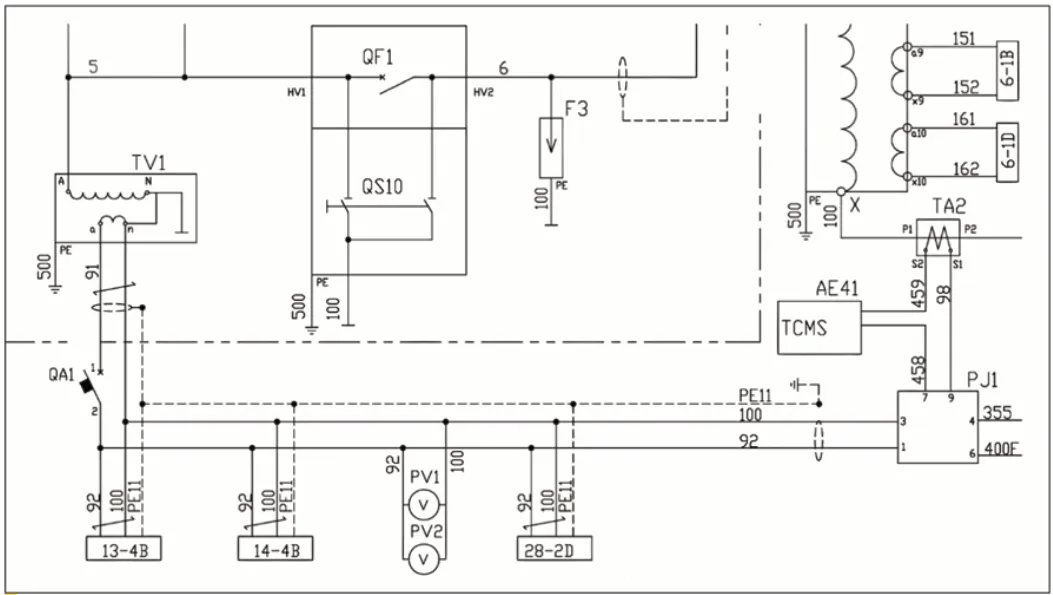

图6 为HXD3CA 高压网侧电路,主变电流模拟器主要用于模拟TA2 电流互感器,TA2 额定频率为50Hz,一次额定电流为400A,二次额定电流为5A,变比为400/5。

图6 HXD3CA高压网侧电路图

2.3.2 硬件开发

电流互感器原理相当于变压器,分一次绕组与二次绕组,一次绕组匝数(N1)较少,二次绕组匝数(N2)较多,将大电流(I1)转换为小电流(I2),计算公式为:I2=(N1/N2)I1。TCMS 采集TA2 输出电流即可计算出主变压器电流值,模拟器输出电流范围为0A ~5A。

在本系统中设计一程控交流恒流源模拟电流互感器。信号源产生是通过MCU PWM+DAC 功能实现50Hz 正弦波输出,通过电容去掉直流分量,再经反相比例运放做前置放大,最后送给由功率运放构成的恒流源电路输出。MCU 接收模拟软件的控制指令,调节输出正弦波的幅度,经恒流源电路后,最终调节电流输出。

功率运放采用Burr-Brown 公司生产的OPA549T,其特点是大电流(连续电流可达8A)、高电压(双电源可达±30V),且外围电路简单。

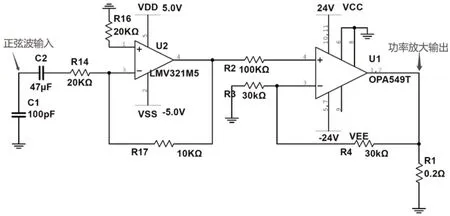

模拟部分电路设计图如图7 所示。

图7 恒流源电路图

其中正弦波信息由MCU 产生信号源,输入到C2,运放U2 与外围电阻构成反相比例运放,放大后的信号输入给U1 实现功率放大,最终通过1、2 脚输出模拟信号。

2.4 网压模拟器

2.4.1 技术参数

如图6 所示,网压模拟器用于模拟高压电压互感器TV1,主要用于给操作台上状态显示模块PV1 提供电源。

电压互感器原理是变压器,特点是一次绕组匝数多(N1),二次绕组匝数少(N2),一次绕组额定输入为25000V,TV1 变压比为25000V/100V,额定频率为50Hz,额定功率30V·A。网压范围取值19000V~29000V,因此,对应输出电压为76V~116V。

2.4.2 硬件开发

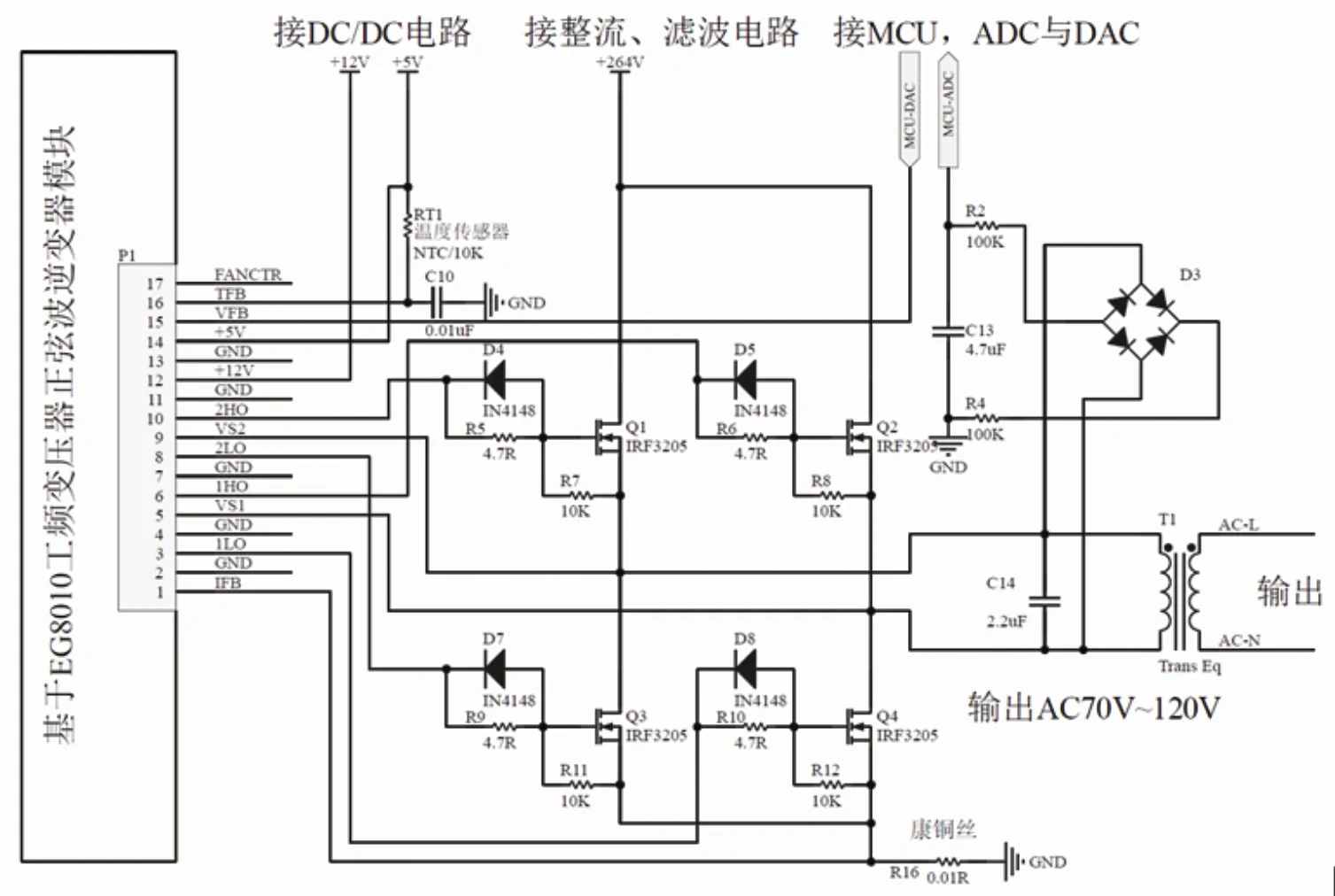

参考TV1 的技术参数,在本系统中设计一程控宽输出范围AC/AC 逆变电源用于网压模拟,输入AC220V,输出70V~120V,使用用户电脑模拟软件可灵活设置输出电压。

核心芯片采用屹晶微电子公司的EG8010 SPWM 单相纯正弦波逆变器专用芯片。使用AC-DC-AC 架构,先将AC220V 整流滤波转换为直流电,再使用EG8010 芯片逆变为工频交流电,最后接入工频变压器隔离输出。

网压模拟器的核心在于输出电压调节, 设计原理图如图8 所示。

图8 网压模拟器驱动部分电路图

其中第13、14、15、16 脚为反馈信号输入,其中13脚VFB 为电压反馈,逆变电源需要有稳定的电压输出,因此,该引脚用于采集输出电压。如果外部电压升高,正常对应输出也升高,则VFB 电压升高,芯片收到信号后将SPWM 发生器占空比变窄,从而降低输出,反之亦然。最终达到负反馈作用来稳定输出电压。

输出电压经D3 整流,电容C15 滤波后输出一低压直流电压,输出到MCU、ADC 引脚。MCU 采集到的电压值经算法换算后通过DAC 引脚输出反馈电压至VFB,以此控制AC 输出电压。考虑到安全因素,使用工频变压器T1 隔离输出。

2.5 开关量输入

根据表1 对外接口情况,HXD3CA 有32+29 路110V数字量输出,用户电脑模拟软件需要采集所有的信号。本系统购买了2 套32 路数字量采集板,用485 采集输入信号。

2.6 开关量输出

根据表1 对外接口情况,HXD3CA 有152 路110V 数字量输入,TCMS 主机需要采集所有的信号。本系统购买了5 套32 路继电器板,用于485 总线控制110V 输出给TCMS主机。

2.7 软件开发

2.7.1 通信协议破解

TCMS 系统主机通过HDLC 总线与CI、APU、BCU等设备通信,由于东芝公司保密的原因,需要对通信协议进行破解。具体方式是使用逻辑分析仪到机车上采集通信数据包,编写分析软件辅助分析,通过长期的跟车工作,最终破解了所有的通信协议。

2.7.2 编写模拟软件

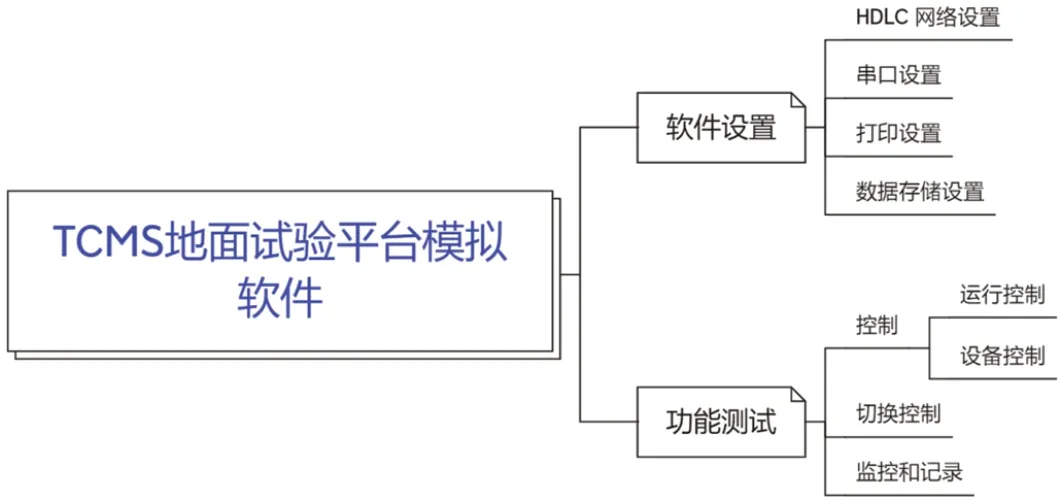

TCMS 地面试验平台模拟软件采用C#编程语言编写。功能图如图9 所示。

图9 模拟软件功能图

模拟软件主要由两大功能模块:(1)软件设置,用于设置参数;(2)功能测试,用于模拟TCMS 控制、切换控制及监控和记录等功能。

3.结论

在本文中详细介绍了TCMS 地面试验平台系统设计与模拟器硬件开发过程,系统与各部件均已做成实物并通过验证。

在硬件开发过程中走了不少弯路,比如说速度传感器模拟器第一套方案是采用MCU 发出PWM 波来产生速度脉冲,需要改变机车速度时就通过模拟软件更改脉冲的输出频率,但实际应用中由于频率变化不连贯造成系统报错,一直无法正常使用,最终换成DDS 芯片方案才解决问题。

由于TCMS 系统几乎关系到机车的所有关键部件控制,系统庞大,连线复杂,漏布、错布均会造成测试不完整,所以在系统布线上花费了相当大的精力。

协议破解与软件开发过程也相当不易,但不是本文讨论的重点,所以就简单介绍。

TCMS 地面试验平台软、硬件可扩展性较强,在各型和谐机车上东芝的TCMS 系统大同小异,因此只需要做微小改动,就可以测试各型和谐机车的TCMS 系统。