吴舟群

(华立仪表集团股份有限公司,浙江杭州 310023)

生产线平衡的应用

吴舟群

(华立仪表集团股份有限公司,浙江杭州 310023)

随着电表行业国南网的统一招投标,企业面临生产成本增加,劳工缺乏,获利下降。企业要发展,内部必须减少资源浪费,提高生产效率。而通过生产线的平衡可以在不增加成本的情况下提生生产效率。本文通过对生产线平衡相关知识的研究,将理论运用到实际中,完成了分析三相产品的装配工时、设计生产线线体等工作。该生产线装配工位平衡率达到86%以上。通过这样的研究过程,能更早地建立起优化的生产线体进行生产,使得三相产品的生产效率大大提升,减少了时间、人力及资源的浪费。

生产线平衡、三相产品、生产线布置

1 生产平衡率

1.1 生产平衡率的定义

“生产线工艺平衡”是对生产的全部工序进行平均化,调整各工序的作业时间,以使各作业负荷尽可能相近。生产流水线的生产节拍,都取决于最慢的工序(即瓶颈工序),合理调配资源,使生产线每个工序的节拍尽量相等,发挥出生产线的最大产能,即为生产线的平衡。

1.2 生产平衡率的计算

生产线平衡率是衡量生产线平衡的好坏的主要指标,以百分率表示。

生产平衡率=各工序时间之和/(CT*工位数)*100%

平衡损失率=1-生产平衡率

CT:cycle time=周期时间

虽然各工序时间长短不同,但最长工序决定了生产线的作业周期,也就是说等于节拍。还有一种计算方法同样可以得到CT (Q,每小时产量)。

cycle time(CT)=Pitch time=3600/Q

1.3 生产线工艺平衡的改善原则方法

生产平衡率改善的基本原则是通过调整工序的作业内容使各工序的作业时间接近。可以使用的方法如下:

第一应考虑对瓶颈工序进行改善,改善的方法,可参照程序分析的改善方法、动作分析等IE方法;将瓶颈工序的作业内容分配到其他工序;增加个作业员,提高生产平衡率,那么人均产量也就随之提高;

合并工序,重新排布生产工序,这样对于作业内容较多的工序容易拉平衡;分解作业时间较短的工序,把该工序的作业内容分解后安排到其他工序。

2 三相国网表补焊工序的生产线平衡

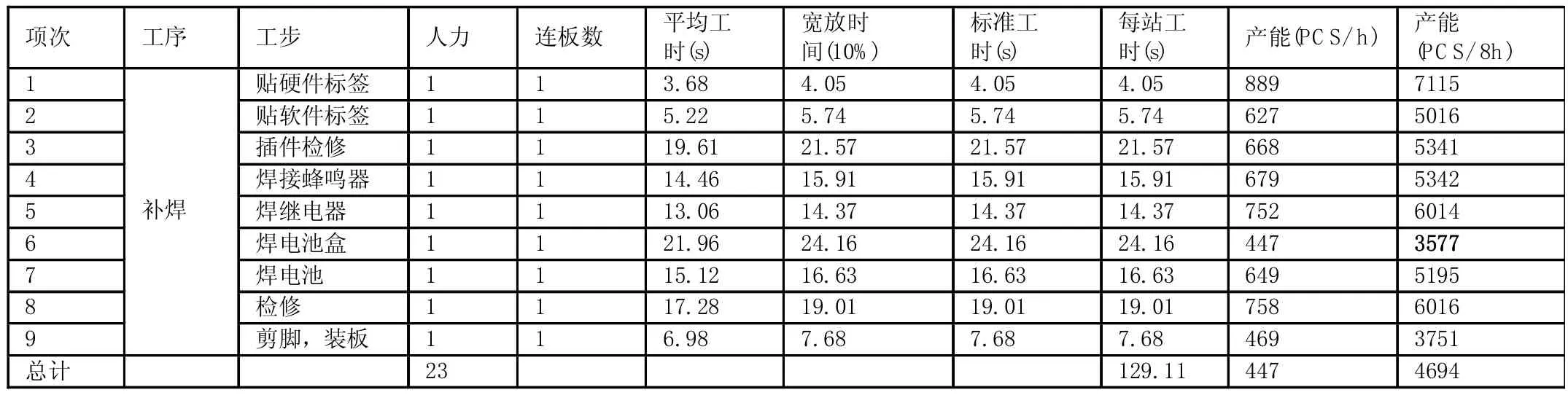

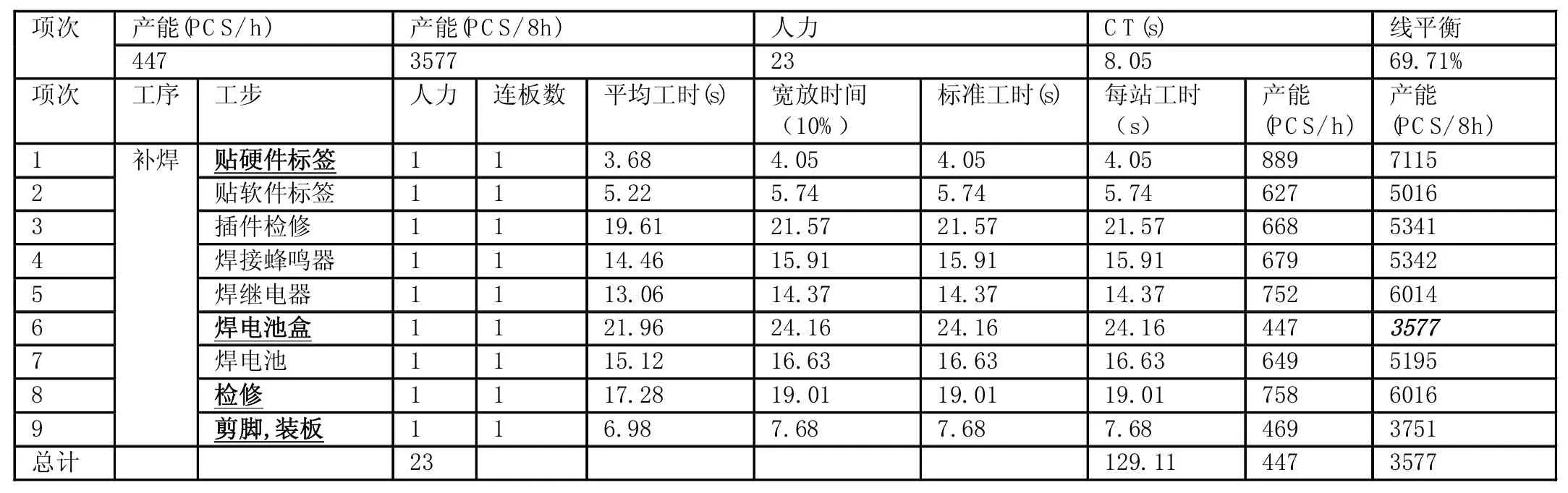

2.1 工时测定:模块车间补焊段有些站位工作量过重,有些站位时间空闲,工位排布不合理,线平衡低,表1是实际工时测量得出的工时表(注:黑体加粗为瓶颈站)。

表1 三相产品系列主印制板补焊工时

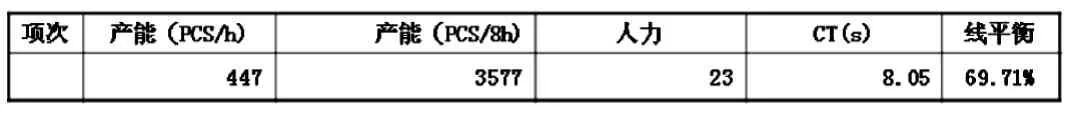

周期时间CT= 3600/Q=3600/447=8.05

生产平衡率=各工序时间之和/(CT*工位数)*100%=129.11/(8.05*23)=69.71%

平衡损失率=1-生产平衡率=1-69.71%=30.29%(见表2)

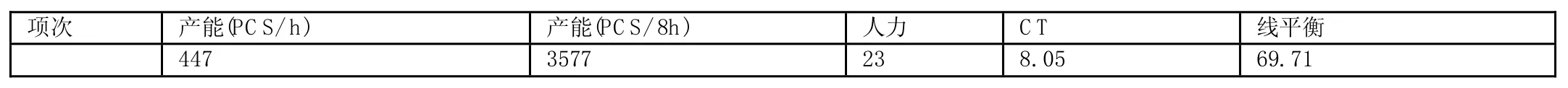

表2

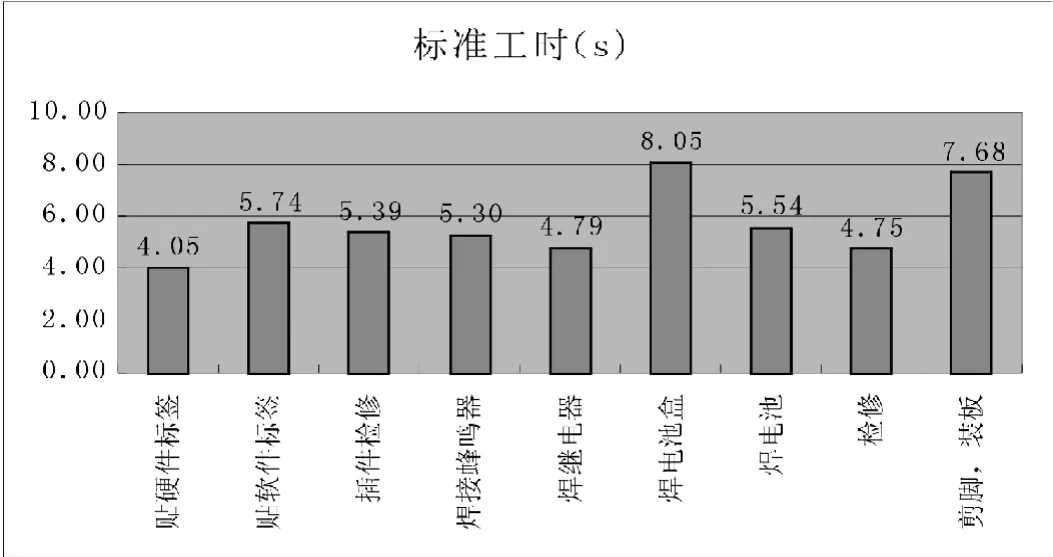

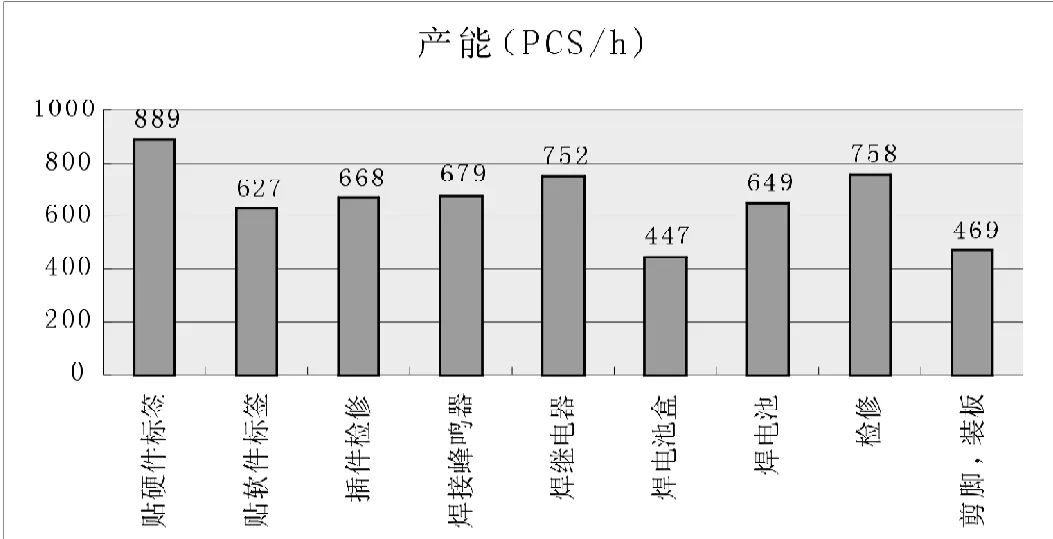

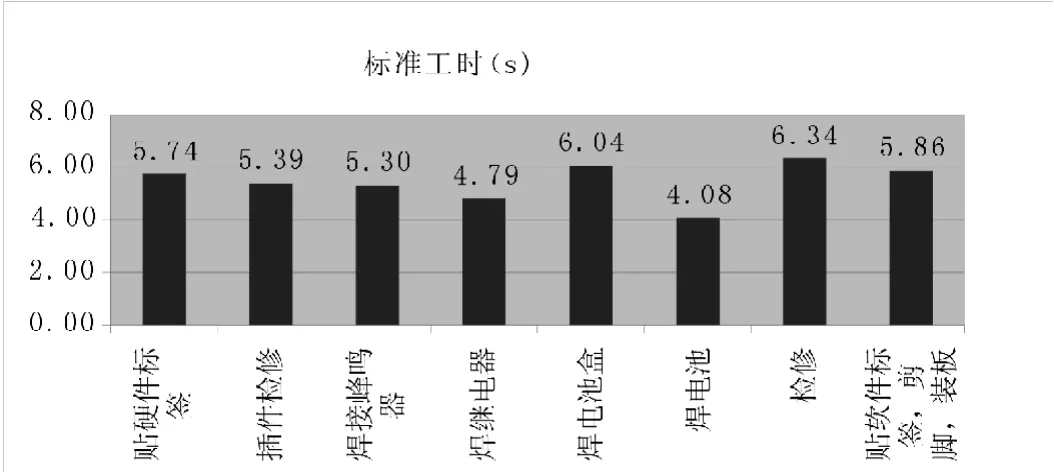

2.2 数据分析(见图1、图2)

图1 补焊段的各站位的标准工时柱形图

图2 补焊段的各站位的产能柱形图

2.3 对策改善

对生产线各段工序按照ECRS(排除,结合,重新分化,简化)四大原则进行改善:改善前与改善后的工时表对比如表3、表4。

表3

表4 改善后

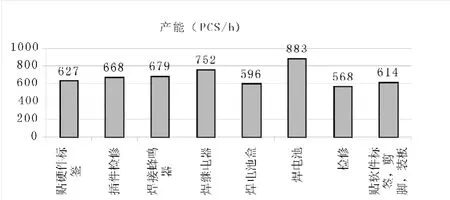

2.4 改善分析:(见图3、图4)

图3 改善后预期标准工时柱形图

图4 改善后预期产能柱形图

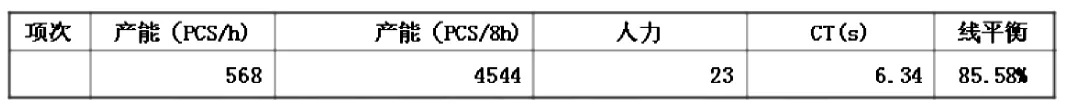

改善后预期结果:预期产能由447PCS/H提升到568PCS/H,人力不变,CT由8.05S降低到6.34S;线平衡由69.71%上升到85.58%,瓶颈站由原来的“焊电池盒”后移到“检修”站位。

由于贴标签工位的位置对生产没有影响,所以将贴硬件标签和剪脚装板合并。检修站人力减少1人,焊电池盒人力增加1人,总人力不变,产能提升,瓶颈站更改为检修站位。

表5 改善前

表6 改善后

由以上工时表和直方图可知,模块车间补焊段瓶颈站是焊电池盒,CT:8.05S,产能447PCS/H,线平衡是67.34%。

由产能直方图可知:影响产能的站位是焊电池盒,影响线平衡的站位是贴硬件标签,焊电池盒,检修,剪脚装板。

2.5 改善后预期效果与改善前如表5、表6对比所示

3 结语

任何产品在流水线的生产速度,都取决于最慢的工序。当我们找到这个瓶颈工序,用IE的方法及手段,合理调配资源,尽量是每个工序的生产节拍尽量相等,就能发挥出生产线的最大产能,达到效率和成本的最优组合,这样才能给企业带来最大的经济效益。

[1]易树平.郭伏,基础工业工程.北京.机械工业出版社,2006.

[2]吴晓艳,装配生产线的平衡研究.上海.上海交通大学,2006.

[3]齐二石,现代工业工程管理.天津.天津出版社,2007.

[4]孙建华.高广章.蒋志强,生产线平衡的手段与方法研究[J].成组技术与生产现代化,2001.21(4):34-36.