张文静

(中国石油抚顺石化公司烯烃厂,辽宁抚顺 113004)

丁苯橡胶优级品率提升措施

张文静

(中国石油抚顺石化公司烯烃厂,辽宁抚顺 113004)

丁苯橡胶产品分析项目较多,包括挥发份、门尼、混炼胶300%定伸应力等10项物性和产品外观指标,影响这些指标的因素较多,为了保证产品质量合格,需要生产中工艺平稳控制,助剂配制加料准确,配方合理,并适时调整。本文就影响产品质量的因素进行分析、论述。

丁苯橡胶 质量 定伸应力

抚顺石化20万吨/年丁苯橡胶装置采用吉林石化公司低温乳液聚合丁苯橡胶专有技术,于2012年建成投产。装置开车后出现了诸多问题,突出表现在产品质量不稳定、用户投诉多、优级品率低。丁苯橡胶车间与石油化工研究院兰州化工研究中心就抚顺石化丁苯橡胶装置分析检测人员对橡胶检测认识深度有欠缺、分析测试标准执行不到位、装置优级品率低、产品在市场推广中存在的问题等开展全流程技术合作,全面提升了产品优级品率和市场认知度。

1 产品质量存在的问题

(1)装置设计存在先天不足,开车遇到了很大挑战,试车前期(2012年),产品力学指标不稳定,优级品率仅为30%。(2)丁苯橡胶产品2012年11月份投入市场后,主要销售区域为华东、华北、华南下游企业,由于开车前期对质量控制认识不够,出现了外包装标识与实物不符、胶表面含水、含油、湿斑胶、花斑胶等一些问题。(3)产品力学性能不稳定,突出表现为批次间门尼波动大,市场反馈定伸高,扯断伸长率低,混炼胶硬度高等问题。

图1不同温度下干胶含量与干燥时间的关系

图2 胶样水分比与时间的关系图

2 原因分析

(1)设计先天不足;前部两套氢氧化钠滗淅器分配不均,真空泵和压缩机系统油水分离不好,苯乙烯滗淅器分离不好,后处理凝聚槽和水洗槽存在搅拌器设计问题,影响凝聚效果,干燥箱布料器布料不均匀,影响成品胶挥发份等问题。(2)原料丁二烯中阻聚剂TBC含量高;碱洗后TBC含量在10~30mg/kg,超过丁二烯优级品规格指标(TBC<10mg/kg)要求。(3)助剂配制存在问题;试生产初期,原设计乳化剂配制厂不能与装置同步开车投用,前期生产由车间自己配制,釜小、批多、质量不稳,往往混合不均,对门尼粘度影响较大。(4)分析及检测方面;计量器具检定及对检定结果的应用存在漏洞、部分操作规程不规范、标准执行不严格,造成分析误差,误导了实际操作。(5)反应调整不科学;转化率及门尼粘度的调整主要通过调整聚合反应停留时间、调节活化相的用量以及运用置换塔进行调节。每条生产线有3台置换塔,每个置换塔的停留时间10~12min,置换塔中胶乳温度可达到10~13℃。胶乳在置换塔中停留时间虽然短,但温度较高,产生支化和凝胶,影响产品的质量。(6)凝聚、干燥状态不好;胶乳在凝聚槽内停留时间短,凝聚槽搅拌剪切力大,胶粒细碎,胶料在干燥箱内干燥效果不好,容易产生湿斑胶。

图3 调节剂加入方式对聚合反应动力学的影响

表1 调节剂加入方式对凝胶含量的影响

表2 调节剂加入方式对SBR1500E产品性能的影响

表3 AM2加入量对SBR1500E产品定伸应力的影响

3 控制措施及实施效果

3.1 产品干燥特性分析

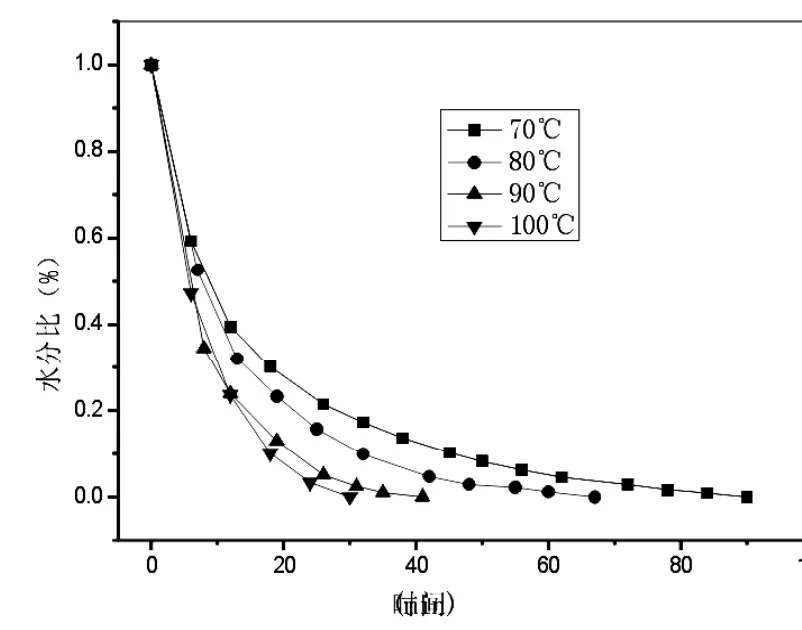

装置胶乳凝聚后细胶粒子多,容易堵塞设备,干燥效果不好,湿斑胶严重。针对此情况,产品干燥特性与兰化橡样进行对比,研究结果见图1和图2。

从图1数据可以看出,在70~100℃(高于100℃时,胶样容易发生塑化现象),随着温度升高,干燥时间缩短,70℃、80℃、90℃和100℃下干燥时间分别为90分钟、70分钟、40分钟和30分钟,可见提高干燥温度可以大幅度缩短干燥时间。

图2为胶样水分比与时间的关系图,水分比为测试点胶样所含水分占胶样总水分质量百分数。由数据可以看出,70~80℃时,60~70%的水分在干燥的前10分钟失去,此区间为水分失去的主要区间;90~100℃时,60%的水分在干燥的前15分钟失去,此区间为水分失去的主要区间。

上述研究结果表明干燥箱干燥特性正常,因此,细胶粒子多、干燥效果不好主要是凝聚设备和干燥箱布料不均匀等原因造成,需要对凝聚搅拌及干燥布料器进行改造。

3.2 调节剂加入方式对SBR1500E产品性能的影响研究

按照SBR1500E配方进行试验,分别考察调节剂一点加入和调节剂两点加入(首次加入70%,转化率30%左右加入其余30%)方式对聚合反应过程和产品性能的影响。

(1)对聚合反应过程的影响;调节剂加入方式对聚合反应动力学影响见图3。

从图3中可以看出,调节剂加入方式对聚合反应动力学影响不大,达到相同转化率的时间均在8~9小时。

(2)对聚合物凝胶及门尼黏度的影响;调节剂加入方式对产品凝胶含量影响见表1。

从表1中可以看出调节剂两点加入方式所得产品的凝胶含量稍低于一次加入方式,且所得门尼黏度较为稳定,调节剂一点加入所得门尼黏度波动大。这是因为调节剂一次加入,在反应前期就会逐渐被消耗,对于反应后期的门尼黏度得不到较好的调节作用,分两次加入方式调节剂逐渐被消耗,得到的聚合物分子量均匀。

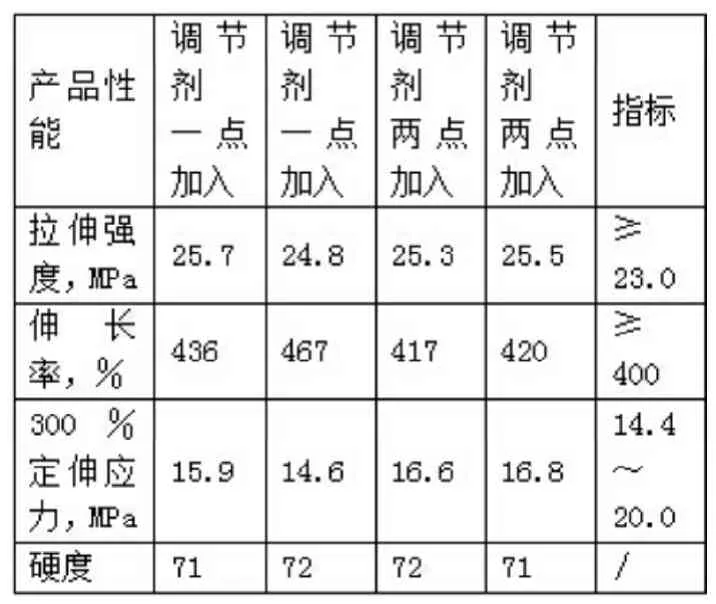

(3)对SBR1500E性能的影响;调节剂加入方式对SBR1500E产品性能的影响见表2。

从表2可见,调节剂两点加入所得产品的性能较为稳定。

3.3 300%定伸应力影响因素分析

硫化促进剂AM2(三烷基氯化铵)对300%定伸应力的影响;增加AM2的用量,一定程度上对硫化橡胶的定伸应力有提高作用,从而保证橡胶的产品质量。在大生产中改变三烷基氯化铵加入量,定伸影响情况如表3。

表3反应了不同AM2加料量情况下产品定伸应力的变化情况,随着AM2加料量的增加300%定伸应力25min、35min、50min均有所增加,特别是25min定伸应力改变较大,改变0.01PHR可提高1~2个MPa。

从实际生产看,随着AM2加入量的提高,凝聚颗粒粒径变小,加剧了系统堵挂状况,干燥效果变差,AM2加入量多,胶发粘。在生产中,找出AM2加入的最佳值,确保硫化橡胶的25分定伸应力未受影响的前提下使凝聚效果得到改善,胶粒粒径增大。

4 结语

(1)针对干燥箱干燥特性的研究,控制干燥温度在85-95℃,可保证产品挥发份合格。(2)针对胶粒细碎的问题,对凝聚槽、转化槽折流档板进行改造,第二凝聚槽保留1/3高度,转化槽增加导流板,凝聚槽进料管线由上进料改为侧进料,可有效果解决胶料细碎的问题,产品灰分、挥发分合格,减少了湿斑胶的产生量。(3)针对干燥箱布料不均,容易产生湿斑胶的问题,对干燥箱进料端进行改造,增加振动布料器,原螺旋均料器保留。(4)调节剂由一点加入改为两点加入,其中第二点在3釜入口加料,加料比例控制在30%,从生产看,门尼控制更加稳定,门尼调节速度更快、更便捷。(5)AM2和终止剂的加料量主要影响产品的300%定伸,将AM加料量控制在0.055PHR,SDD终止剂加料比例控制在260-270%之间,可保证产品定伸处于中限值。(6)AM2与胶乳混合进料可提高AM2的利用率,提高产品300%定伸。

[1]朱敏.橡胶化学与物理[M].北京:化学工业出版社,1984.

[2]曹湘洪主编.乳液聚合丁苯橡胶.北京:中国石化出版社,2011.

[3]合成橡胶生产.中国石油抚顺石化公司培训教程.