郑贵峰

(山东钢铁莱钢集团设备检修中心,山东莱芜 271104)

大型复合锡青铜法兰套生产新工艺的探索

郑贵峰

(山东钢铁莱钢集团设备检修中心,山东莱芜 271104)

复合锡青铜法兰套作为一种内圆柱面接触自润滑形式的轴套,能够承受重载、适应恶劣工作环境、具备自润滑功能的重要工件,广泛应用于工业生产中。由于锡青铜材料的固有特性,制造加工比较困难。本文通过在45#钢套基体内孔设计辅助工装内套,采用立式浇注锡青铜金属液,之后进加热炉控温冷却的制造工艺,成功试制出大型复合锡青铜法兰套的毛坯。

法兰 复合 内套 立式浇铸

复合锡青铜法兰套作为一种内圆柱面接触自润滑形式的轴套,作为能够承受重载、适应恶劣工作环境、具备自润滑功能的重要工件,在锻坯碾环、水泥矿山机械、轧钢设备等领域应用广泛。其性能对整套设备的性能和运行寿命有着重要的影响。目前,较为普遍的毛坯制作方式是采用离心铸造和砂型铸造。然而,由于锡青铜材料导热性好,凝固速度快,铸造毛坯极易产生缩松、气孔等铸造缺陷;大型法兰套因本身重量较大,对离心机以及相应配套设施要求较高,投入过大;镶嵌式法兰套无法采用砂型。为此,本文就大型复合锡青铜法兰套的毛坯制作开始研究。

1 衬套结构分析

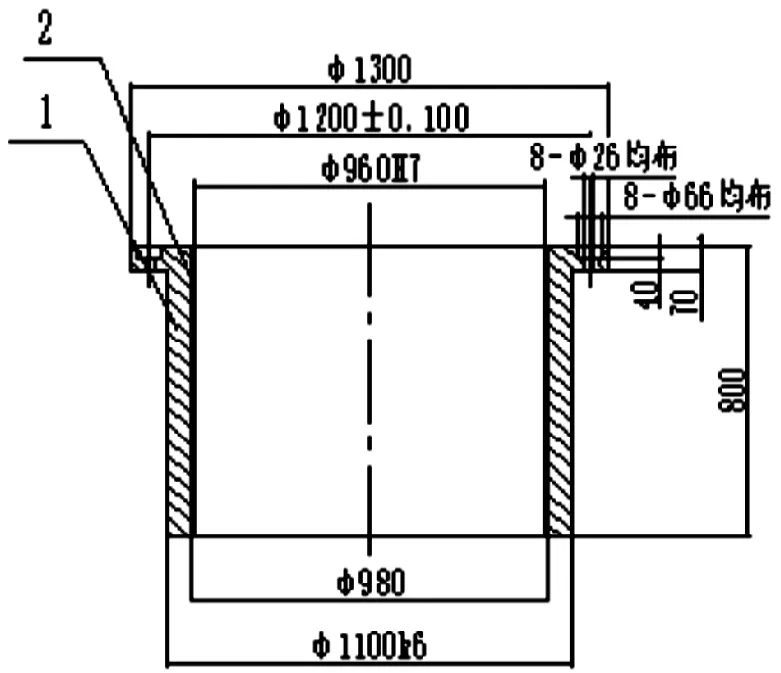

如图1工件结构示意图所示,本工件外形尺寸较大:最大直径为¢1300mm,最大高度为800mm,工件净重为1470kg。工件由钢套基体与锡青铜ZQSn6-6-3自润滑内套两部分组成,制作数量为12件。该工件毛坯制作需满足:⑴基体外圆和复合层内径要有足够的加工余量,但又不能过多增加余量导致材料和加工成本的浪费;(2)复合层的镶嵌或熔合要紧密牢固;(3)毛坯制作系统应可以重复使用,以便于批量生产。

图1 工件结构示意图

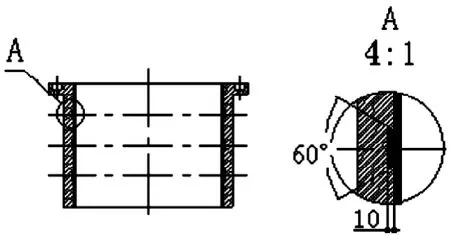

图2 浇注系统设计示意图

2 浇注系统设计

通过以上工件分析提出对工件毛坯制作的三条要求,浇注系统作如下设计(如图2所示):

(1)为保证锡青铜熔液浇注时能够全面充分整个型腔,设计了四个均匀分布的浇注口,见附图2中序号1;

(2)为保证基体外圆、复合层内孔有足够的加工余量,初步设计为单边15mm余量,见附图2中型腔尺寸(¢930mm);

(3)为保证复合层与基体镶嵌或熔合紧密牢固,一是控制锡青铜熔液浇注温度;二是决定采用优化整体浇注系统整体的冷却方式,利用加热炉控温的方式保证锡青铜熔液随炉缓慢冷却;

(4)为保证浇注系统的重复使用,将型腔内壁设计成上偏小下偏大的锥形,便于工件毛坯的脱型,见附图2中序号2;

(5)为保证复合层与基体快速造型时的同轴和浇注过程中的稳定,设计了浇注底盘加以定位,见附图2中序号4。

3 方案初步实施后效果检测

根据以上确定的方案进行试验性制作,从外形尺寸、浇注锡青铜内嵌层内部/表层质量、工件基体与铜质内嵌层的粘合牢固程度等方面对工件毛坯进行测验,具体数据如下:

(1)工件毛坯内孔尺寸上口为¢927mm~¢931.5mm,下口尺寸为¢908.3mm~¢913mm,确保了毛坯有足够余量,但也反映出余量偏大,需要下一步进一步优化;

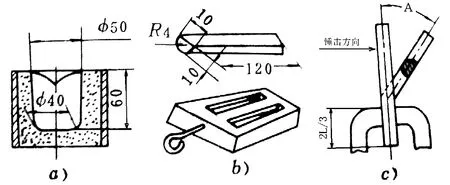

图3 镶嵌结构优化示意图

图4 溶液检验示意图

(2)对毛坯进行剖切,分析其横切面发现浇注后锡青铜表层和内部存在缩孔和晶粒粗大现象;

(3)对工件基体与铜质内嵌层接合面之拉伸试样进行试验,结果达不到工件本身设计要求。

4 方案和工艺参数优化和固定

经过对以上实践数据和发现的问题进行分析和总结,对制定的方案和工艺参数进行再优化并固定。

(1)为达到工件基体和内嵌层粘合牢固性能的设计要求,对原有基体与锡青铜层光滑粘合的结构进行优化,重新设计成燕尾槽机械式镶嵌加粘合的结构,如图3所示。

(2)为解决锡青铜表层和内部存在缩孔和晶粒粗大现象,从锡青铜熔化过程控制和炉前检验两方面进行专项研究,确定具体工艺路线和参数。

锡青铜熔液熔炼工艺步骤:

①将铜装入已预热至暗红色的坩埚中(应装紧些),在微氧性气氛下加速熔化。

②铜全部熔化温度达1150℃时加入该炉合金所需要的一半磷铜,用石墨均匀搅拌以脱氧。磷铜加入量,以磷占铜液重量的0.04~0.06%计算。

③铜液脱氧后加入经预热的旧料,继续加热,旧料熔化后用石墨搅拌均匀。

④在1200℃以下加入经预热的锌,锌熔化后加锡和铅,最后加入剩余的磷铜,并仔细搅拌,静置5~10min后进行浇注。

炉前锡青铜熔液检验:

含气量检验。用预热的取样勺取合金液倒入如图三所示的干砂型中,撇去表面氧化膜及渣子。待试样凝固后观察表面收缩的情况,检测合金含气程度。

弯曲试样检验。用图三所示的金属型浇注试样,在型中凝固2~ 3分钟,即投入水中冷却,将试样一端夹在虎钳上如图4所示,用锤击打至折断为止,量其折断角判断合金的机械性能。

断口检查。由做完弯曲试验后得到的断口,观察有无偏析,氧化夹渣、晶粒大小及断口颜色等以判断合金质量。

通过以上锡青铜熔液熔炼工艺确定和炉前锡青铜熔液检验,获得合格的浇注溶液,最终解决锡青铜表层和内部存在缩孔、晶粒粗大等质量问题。

(3)通过测量所得试制件毛坯尺寸发现,浇注后得到工件毛坯内孔尺寸在设计尺寸的±3mm以内,同时经过以上第二步的工艺参数改进,锡青铜表层质量得到了较大改善,为减少浇注余量创造了条件。综合以上情况,最终将附图一中型腔内壁外形尺寸¢910mm、¢930mm优化为¢920mm、¢940mm。

(4)优化并固化炉冷工艺:电阻炉预先升温至950℃并保温待用。工件在浇铸完成后,快速移入电阻炉并随炉冷却。冷却速度指定在50℃/小时。以此实现基体与复合层的同步冷却和控温冷却。解决了铸造过程中毛坯极易产生缩松、气孔等铸造缺陷的现象。

5 效果检测

通过工艺参数优化和方案改进,对制作出工件毛坯进行各项性能的试验。试验数据表明工件性能都满足图纸设计要求。

[1]《特种铸造手册》编写组.特种铸造手册[M].北京:机械工业出版社,1978.

[2]杨为勤.大型厚壁螺母的离心铸造工艺研究[J].铸造,2010(7): 695-699.

[3]陈国桢,肖可则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,2004.