于 鹏 王二龙

(国家热交换产品质量监督检验中心,吉林四平 136000)

对列管式换热器设计问题的探讨

于鹏王二龙

(国家热交换产品质量监督检验中心,吉林四平136000)

换热器是建筑行业采暖必备装置之一,也是节能措施中比较重要的装置。近些年,一些新技术、新工艺及新材料的应用,使换热器得到广泛应用。所以,不管是从工作发展的角度,还是从能源利用方面,对换热器进行科学合理的设计、分析具有重要意义。本文首先对列管式换热器基本结构及其类型进行介绍,对列管式换热器设计进行研究。

列管式换热器设计冷却器节能

1 引言

列管式换热器是换热器中的一种,随着新技术的发展,在石油、化工行业取得比较广泛的应用。本文对有关列管式换热器设计进行研究和探讨,不足之处,敬请指正。

2 列管式换热器基本结构及其类型

2.1基本结构

列管式换热器的基本结构包括壳体、管板、换热管及封头等,其中最为核心的部位是传热管,数根传热管进行组合就是传热管束,将其固定于管壳中,即形成列管式换热器。列管式换热器的工作原理是把热流体由进口传入热管内部,和冷流体之间交汇后换热,温度下降后经过出口排出,冷流体经过空气进口传入末节换热器,通过横流的方式换热,经过隔流板发生折流,然后经过第二节换热器,继而是第二次折流,然后经过换热器,最后温度较高的冷流体进入需热装置。

2.2类型

列管式换热器的类型一般是按照管板和管壳之间的联结方式进行划分,包括固定管板式、U形管式、浮头式、双管板式及插管式。其中,固定管板式换热器结构较为简单,制造成本相对较低,在小型炉上有广泛应用,但是管道外侧难以清扫,而且冷热流体温度的差异较大,管壳材质很容易发生热膨胀而产生断裂,比如KFW型炉换热器为典型代表;U形管式换热器是以其传热管形状命名,一头是管板,另外一头是悬空的状态,管子能够自由膨胀,管板及管束也能够随意取出,便于清扫,但是传热管道内部无法清扫,更换也较困难;浮头式换热器下端管板和管壳是连接在一起的,上端管板为浮动式,能够自由移动。具有结构牢靠、便于安装、无热膨胀效果等优点,但是造价较高,浮动管板密封性要求高。

3 列管式换热器设计

列管式换热器设计,一方面要确保传热需求,另一方面还要求传热效率达到设计规范,而且体积小、质量轻、消耗材料少、制造成本经济、便于维护及安全性能等,所以列管式换热器设计要先按照化工生产工艺条件及其相关要求对化工工艺进行计算,得出换热器的传热面积,然后逐个确定管径、管长、管数、管程数以及壳程数,最后进行机械设计。机械设计的主要内容包括:

(1)壳体直径、客体壁厚;(2)换热器封头型号、压力容器法兰;(3)管板尺寸;(4)管子拉脱力计算;(5)折流板计算;(6)温差应力;(7)接管、接管法兰、开孔补强。

3.1设计过程

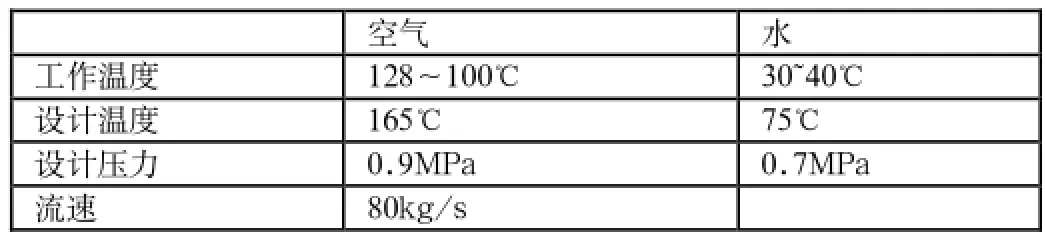

表1 设计参数

首先,对换热器类型进行选择,按照表1相关设计参数,可以得知两种不同的流体温度变化,换热器选用自来水进行冷却,同时也考虑到换热器管壁温度和壳体温度之间的温差会比较大,所以初步决定使用U型管式换热器。

因为冷却水比较容易产生水垢,为了方便清洗,要确保循环水走管程,空气走壳程,按照管内流体流速范围参数值,选择管内流速为1m/s。因为热流体是空气,而冷流体是水,都是没有腐蚀性的物质,因此可以选择经济适用的碳钢作为换热器的材质,即是碳钢管。

3.2设计计算

首先,计算换热器的热负荷。通过热流体对热负荷进行计算:

其次,计算平均传热温差:

然后,可以确定冷却水用量为

最后,得出总传热系数0K,管壁导热系数为45W/(m2℃),0K为660.1W/(m2℃),传热面积进行计算,得到S=1.15× S′=1.15× 43.86=50.44(m2)。

3.3工艺结构尺寸

经过设计和计算的环节,确定换热器管程的数量是2管程;传热管总根数是356根;管程排列每程内是按照正方形进行排列,隔板周围也是按照正方形排列,管心距是32mm;横过管束中心线管数是23根;壳体内径是900mm;拆流板间距是500mm;拆流板数量是3块;壳程流体接管内径是0.451m,管程流体接管内径是0.218m。

3.4换热器内流体流动阻力

因此,可以得到管程流动阻力式:

壳体阻力:

总阻力:

确保流动阻力始终处于允许的范围之内,从而达到设计要求,结果发现设计符合相关技术标准。

4 结语

综上所述,列管式换热器具有结构牢靠、耐高压的特点,而且制造工艺相对比较成熟,具有很强的适应性,且材料选择范围比较广泛,因此在诸多工业行业中都有应用。本文对列管式换热器设计进行研究,按照设计参数,对换热器的热负荷、平均传热温差、冷却水用量、总传热系数进行计算,得出传热面积,经过设计和计算的环节确定工艺结构尺寸,最后经过换热器内流体流动阻力验证发现,列管式换热器设计确保流动阻力始终处于允许的范围之内,从而达到设计要求,结果发现设计符合相关技术标准。

[1]张晓霞.列管式换热器结垢的原因及解决措施[J].科技信息,2011(12).

[2]胡建春.列管式换热器失效原因及改进措施[J].中国设备工程,2003(09).

[3]黄林,张勇,刘水长,李鹏,谢文滔,董雷,吴林华,林齐健.油水列管式换热器流场的数值模拟[J].湖南工业大学学报,2011(05).

[4]张忠凯,刘玉英.列管式换热器的泄漏分析及防漏措施[J].化工设备与管道,2012(02).

[5]王永红.列管式换热器强化传热研究及发展[J].低温与超导,2012(05).