林小冲

(华能苏州热电有限责任公司,江苏苏州 215129)

华能苏州热电厂CFB锅炉风水冷滚筒冷渣机运行故障及处理方法

林小冲

(华能苏州热电有限责任公司,江苏苏州215129)

为了满足日益提高的环保要求,大容量的CFB锅炉越来越多地投入运行,困扰CFB锅炉正常运行的受热面磨损、锅炉排渣困难等问题日益凸现出来。本文对华能苏州热电厂CFB锅炉风水冷式滚筒冷渣机在日常运行中出现的一些故障缺陷进行调查分析,就导致故障的原因提出可行的处理措施,并在实际生产中予以验证。

CFB滚筒冷渣机排渣故障

1 引言

华能苏州热电厂共有三台240T/H高温高压、单汽包横置式、单炉膛、自然循环、全钢架π型布置循环流化床锅炉,由上海锅炉厂制造,型号为SG-240/9.81-M257。每台锅炉安装2台风水冷式滚筒冷渣机,以水冷却方式为主,辅助自然风冷却。冷渣机由底座、进料装置、驱动装置、滚筒、出料装置、冷却水管道、进出风管等组成。主体滚筒为筒内部固定螺旋叶片的双层密封套筒,冷却水在密封间均匀流动,冷却风从套筒内通过。

2 冷渣机出现的故障缺陷及改进措施

2.1冷却水泄漏的原因分析及处理方法

冷渣机冷却水泄漏一般都发生在进渣段内筒螺旋叶片焊接处,起初认为是焊接质量问题或者运行操作不当。查询各部材质,其中冷渣机内筒为16Mn钢,厚度12mm,外筒为Q235钢,厚度10mm,高温区螺旋叶片为ZG30Cr26Ni10Si2Mn3Re材质,厚度16mm,低温区螺旋叶片为16Mn钢,厚度12mm,焊接使用J507焊条,焊角高度12,均符合要求。冷渣机启动前冷却水投入良好,启动排渣时转速很低,没有瞬时大量热渣排放,各项操作均按照规程执行。从上述来看,焊接质量和运行操作都不是导致泄漏的原因。检查进渣段内筒与螺旋叶片的焊口周围,打磨后发现内筒筒壁上存在长短不一、深浅各异的细小裂纹,内筒材质与高温区螺旋叶片材质不同,接触到近1000℃的灰渣时时,膨胀量上的差异产生较大的热应力集中在焊缝上,致内筒筒壁产生裂纹,为冷却水泄漏的根本原因。为此需要减少或消除所受的热应力。采取截短螺旋叶片并在合金材质的螺旋叶片和内筒筒壁之间加入过渡层的处理方案,过渡层为16Mn、宽60mm、厚8mm的扁钢,螺旋叶片的热应力转移在扁钢上,对内筒本体的影响很小。经过以上改进,冷却水频繁泄漏的故障基本得到消除。

2.2进渣管堵塞问题的原因分析和改进处理

图1 冷渣机进渣示意图

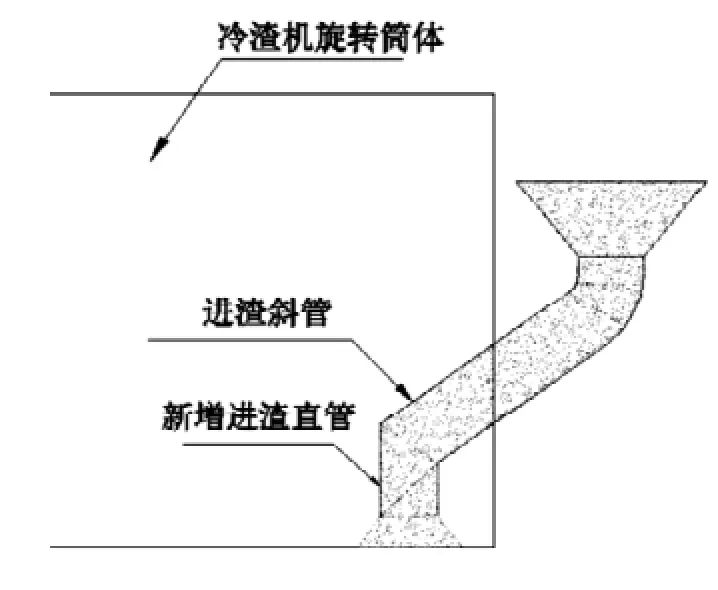

图2 进渣管改进示意图

根据以往的检修经验和实际运行过程中的调查,确认堵渣的主要原因为进渣管与内筒壁间隙过小,灰渣中大颗粒无法通过,造成堵塞。为此,从两方面入手进行改进处理:一是入炉煤粒度应严格按照规程控制,避免大块的矸石进入炉膛;二是增大进渣管与内壁间隙,实际排渣量不超设计要求,需要注意的是,增大间隙带来的不利因素是高转速时渣量增大,如盲目增大转速,发生流渣的几率增大。

2.3流渣问题的原因分析和处理方法

冷渣机流渣会造成燃料有效热量的损失,损坏冷渣机本身以及下游的链斗输送机和斗提机,造成排渣系统故障。大量的炉内高温热渣在短时间内进入冷渣器,会使炉内的物料和热量减少,破坏炉内燃烧环境,如果不能及时停止,可能导致锅炉降负荷运行甚至停炉,同时流渣也会污染厂房环境,高温检修作业时可能对人身和设备安全构成威胁。

(1)冷渣机流渣问题的原因分析;滚筒冷渣机本身的结构决定了它不转时不排渣和排渣量与转速成正比的运转规律。炉内热渣在重力作用下经进渣管进入冷渣机,在进渣管底部堆积,形成一个锥体,如图1所示。

冷渣机在转动时,将锥体下部灰渣带走,导致锥体被破坏,物料堆积高度下降,打破了压力平衡,进渣管内物料进入冷渣机,堆积成新的锥体维持压力平衡。该模式的维持与下渣流动性、下渣速度、排渣速度和锥体容积密切相关。如果进渣管内不能形成连续渣流,炉膛床面进入进渣管的风和热渣便会形成气力输送;如果进渣管流动过于流畅,下渣速度快,细渣流动快,粗渣流动慢,中部就会形成断流,灰渣堆积锥体无法形成;如果锥体容积过大,冷渣机转动时带走的渣量无法得到补充,锥体破坏后无法再次形成就会导致渣封失效,无异于事故直排放渣。

(2)冷渣机流渣的处理应对;结构方面,由于进渣管斜度大,灰渣下落速度依靠堆积锥体缓冲,在进渣管底部增加拐角,如图2所示,改变落渣的速度方向,减缓下滑速度。同时适当调整进渣管与内筒间隙在合理范围内(50mm-100mm),调整过间隙后试运中全面观察冷渣机转速上升时的进渣情况,算出最大出渣量的允许转速,便于运行调整。

3 结语

通过对风水冷滚筒冷渣机运行故障分析和技术改进,并经过实际运行检验,改进效果较明显,冷渣机的故障率大幅下降,保证了设备安全稳定运行,切实改善炉零米卫生状况,为以后冷渣机的检修、运行和设计提供可行的参考依据。

[1]范华挺.上海锅炉厂440t/h循环流化床锅炉冷渣器改造[J].广东电力,2009(12):60-64.

[2]王强,于泳.风水联合冷却式流化床冷渣机的异常分析[J].节能,2010(7):76-77.