翟敏 安浩

(航空工业西飞热表处理厂,陕西西安 710089)

民用以及军用航空飞机的起落架作动筒、襟翼滑轨等重要结构部件常采用超高强度钢或钛合金来制造,以满足飞机结构件设计的强度要求。传统的表面防护措施是进行表面电镀硬铬处理,但是电镀硬铬工艺成本高、周期长并且容易导致材料的氢脆和严重的环境污染问题,所以对于钛合金及超高强度钢的表面防护必须采用新方案来替代。目前超音速火焰喷涂技术已广泛应用于起落架、活塞杆、柱塞、舱门插销、阻力板和钛合金襟翼滑轨等零部件。

本文通过显微硬度、孔隙率、以及结合强度的对比,寻找电镀铬以及超音速火焰喷涂技术的差距。

1 试验设备及材料

HVOF采用DJ2700系统,碳化钨粉末采用Sulzer Metco(US)INC.提供的,试样使用的试样材料为300M钢,金相试样、弯曲结合力试样尺寸为100mm×25mm×1mm,结合强度试样为φ25.4mm×50mm。

2 试验方法

火焰喷涂试样采用吹砂-保护-喷涂工艺流程,涂层厚度应为50 μm-76 μm。电镀铬采用电解除油-阳极活化-镀铬-干燥工序进行,镀层厚度为20 μm-60 μm。

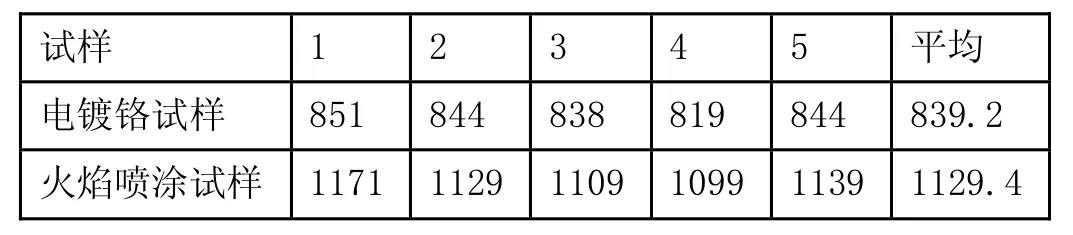

表1 显微硬度值对比(HV0.3)

表2 孔隙率比较(%)

2.1 显微硬度

准备5块规格为25mm×100mm×1.0mm的300M钢进行喷涂,显微硬度的测定依照ASTM E384 11ε1,试样显微硬度的结果如表1所示。

从表1可以看出,超音速火焰喷涂试样显微硬度平均值为1129.4HV0.3,电镀铬试样显微硬度平均值为839.2HV0.3,超音速火焰喷涂显微硬度明显高于电镀铬。

2.2 孔隙率

孔隙率是来表征涂层的致密程度,也是判断涂层质量重要指标。本文中电镀铬层试样根据GB5936-86采用湿润滤纸贴置法评价镀层孔隙率大小,超音速火焰喷涂涂层采用金相显微镜的相分析功能对涂层照片的孔隙率进行测定。

表2为两类涂层孔隙率的比较,从表2可以看出,超音速火焰喷涂碳化钨涂层孔隙率很低在0.3%左右,超音速火焰喷涂制备试样的孔隙率低于电镀铬涂层。

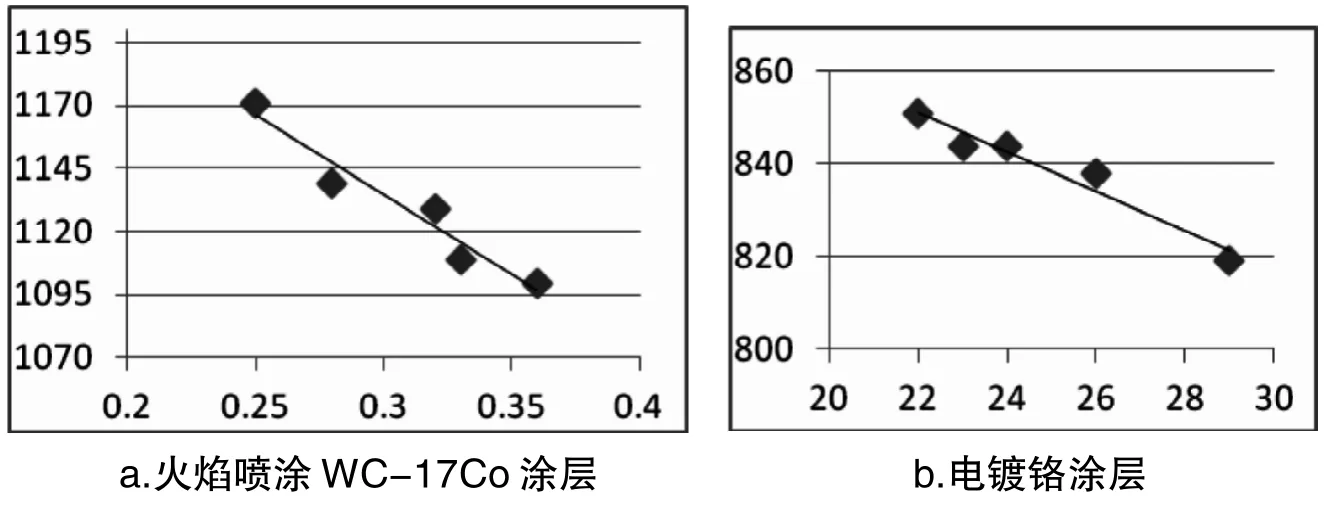

2.3 孔隙率与显微硬度的关系

图1是孔隙率和显微硬度的关系,从图1中可以看出,涂层的显微硬度随着孔隙率的升高而降低。火焰喷涂涂层的显微硬度主要取决于W C颗粒的分布以及C o相的结合状况。当孔隙率较大时,测量压头会更加容易压入涂层造成压痕变大,得到的显微硬度值下降。因此,孔隙率越低,越致密的涂层其显微硬度就越高。

2.4 结合强度

结合强度是衡量涂层与基体及涂层层间结合力大小的性能指标,采用AS TMC6 33-题2测定方法可简便直观地测定涂层间结合及涂层与基体结合的状态,定量的评价涂层的结合强度。试样的粘接如图2所示,涂层的结合强度为5个试样测得的平均值。

表3为两类涂层结合强度的比较,火焰喷涂碳化钨涂层的结合强度大约为79.74MPa,电镀铬层结合强度为69.8MPa。涂层结合力的大小与颗粒的熔化状态有关,局部半熔化状态的颗粒显示较高结合力,同时局部熔化状态的颗粒在高速焰流的作用下对基体产生喷丸效应,导致压应力的产生,亦有利于结合力的增加。

图1 显微硬度与孔隙率的关系

2.5 成本比较

对于航空工业来说,采用超音速火焰喷涂技术替代电镀铬后,减少成本主要来自于不需要热处理解决氢脆问题,同时减少了生产时间以及库存费用,相对于环境污染有所改善,因此对于飞机起落架等大型部件来说节省成本非常明显。

2.6 前景展望

图2 结合强度试样粘接

表3 结合强度(MPa)

随着人们对生活环境的要求越来越高,对工业环保的要求也越来越严格。电镀铬产生的Cr6+离子及其废水的排放也会受到越来越严格的控制,着将在很大程度上制约着传统电镀铬的发展和应用。目前,在大工件的制备上,超音速火焰喷涂技术替代电镀铬在性能以及成本上有一定优势,但对于小型的形状复杂的工件,电镀铬仍有它的优越性。超音速火焰喷涂所制备的涂层质量优越,可以说是最具有发展潜力的表面处理技术之一,随着此种技术的优点越来越被熟知,其在工业上的应用也必然越来越广泛。

3 结语

(1)超音速火焰喷涂碳化钨由于具有较高的速度,所以粉末在沉积过程中拥有较大的动能,在撞击基体表面时,粒子平铺较薄,与基体结合非常紧密,使得涂层的孔隙率小,约为0.3%左右,远小于电镀铬涂层,显微硬度高于电镀铬层;(2)涂层局部半熔化状态使得超音速火焰喷涂结合强度高于电镀铬层;(3)超音速火焰喷涂噪音过大,电镀硬铬工艺一方面存在成本高、周期长的问题,另一方面是容易导致材料的氢脆和严重的环境污染问题。

[1] 崔永静,王长亮,等.超音速火焰喷涂WC-17Co涂层微观结构与性能研究[J].材料工程,2011,11:85-88.

[2] 周克崧,邓春明,刘敏,等.300M钢基体上高速火焰喷涂WC-17Co和WC-10Co4Cr涂层的疲劳和抗盐雾腐蚀性能[J].稀有金属材料与工程,2009,38(4):33-36.

[3] 纪岗昌,李长久,等.喷涂工艺条件对超音速火焰喷涂Cr3C2-NiCr粒子速度的影响[J].材料保护,2004,37(11):29-31.

[4] 唐斌,谢道秀.超音速火焰喷涂替代镀铬技术修复导轨研究和应用[J].长沙航空职业技术学院学报,2012,12(4):50-54.