代增丽 徐文武 刘伟

摘 要:文章以国外某电厂项目超临界燃煤机组负荷变动试验为研究对象,总结和提炼25%Pe负荷变化范围以上,实现CCS负荷指令3%升降变化速率成功经验和方法,弥补我国较大负荷变动区间协调控制经验和策略,提高协调控制系统调节品质和响应速度,突破超临界机组大负荷变动技术瓶颈,充分证明我国在协调控制方面超高技术水平。

关键词:协调;负荷率;负荷变动;模拟量

中图分类号:TM714 文献标识码:A 文章编号:1671-2064(2019)18-0197-02

随着国际电站高速发展,电网对供电质量要求越来越高,较大负荷变动范围和较高负荷升降速率已经成为国际电站对协调控制系统一个硬性要求,但是,目前国内对超临界机组协调控制仍处于火力发电厂模拟量控制系统验收品质指标,超大变动区间和较高升降速率的工程实践经验缺少。

本文旨在以国外某电厂项目超临界燃煤机组负荷变动试验为研究对象,总结和提炼25%Pe负荷变化范围以上,实现CCS负荷指令达到3%升降变化速率成功经验和思路,弥补我国在较大负荷变动区间控制经验和策略,提高协调控制系统负荷调节品质和响应速度,突破机组协调大负荷变动技术瓶颈,充分证明我国在协调控制方面超高技术水平。

1 国际电站与国家验收标准的差异

M国某项目设计为超临界燃煤电站,装机容量1x350MW,2017年9月并网发电,属于目前M国已发电的装机容量最大机组;根据EPC合同规定,机组要在40%~100%负荷区间,以25%Pe最小变动范围,实现3%Pe/min升降负荷率,然而我国《DLT657-2015火力发电厂模拟量控制系统验收测试规程》验收标准为在15%Pe变动范围,实现负荷指令变化速率1.5%Pe/min,实际负荷变化速率大于1.2%Pe/min,这两者要求和验收标准存在较大的差异,尤其对蓄热能力差的直流炉超临界机组,没有成功的案例和经验,实施的难度是相当大的。

2 直流锅炉与汽包炉的特性差异

直流锅炉的蒸汽生产过程不同于汽包锅炉,汽包锅炉通过汽包将蒸发区和过热区分开,其燃料控制、给水控制和汽温控制系统相对独立;而直流锅炉燃料控制系统、给水控制系统和蒸汽温度控制系是相互联系、相互作用、相互影响,当任一控制发生变化,锅炉的各段吸热量都会发生变化,随之蒸汽温度发生变化,超临界机组在控制系统相互配合、相互协调和煤水比平衡等方面提出更高的要求,尤其对于有超大负荷区间和超大速率变化的机组;因此,鉴于控制系统相互影响特性,防止控制失调情况下导致事故尤为重要;M国该项目采用负荷高低限幅、负荷变化率限制、压力高低限制和指令增减闭锁等手段,还根据直流炉的相互作用关系,优化各指令变化速率和合理选择跟踪参数,确保即使控制系统自动跳出,仍稳定在一个安全的平衡点,通过试验也充分证明控制策略正确性。

3 试验过程难点及优化措施

在国内外早前的机组,负荷变动试验常采用调节汽轮机调门的开度,利用机组的蓄热能力快速相应实现相关的要求,然而对于有较大负荷变动和较高变化速率要求的机组,是远远不够的,需要调动各专业技术人员密切配合,不断研究、分析和探讨,提出解决思路,攻克试验过程中一个个难点。

难点1:滞后性问题。

本项目采用直吹式制粉系统,从改变煤量到蒸汽流量发生变化存在较大的延迟,单从给煤指令至实际煤量动作滞后约20~30s,从给煤到锅炉发生变化大约滞后1.5min~2min,严重影响负荷响应速度,因此,必须找到有效措施提高控制系统的快速性,降低燃烧系统的延迟,加速锅炉侧的动态响应速度。

直流锅炉由于循环倍率等于1,水冷壁管子直径小,没有较大蓄热容器,蒸发系统蓄热能力很小,而汽包炉循环倍率大于1,汽包容积和质量较大,下降管和水冷壁管直径较大,蒸发系统热惯性很大,两者相比是几何倍数关系,因此,对于超临界机组单靠挖掘蓄热能力是远远不够的,必须从设备配置、机组运行特性出发,在现有的基础上充分挖掘、利用设备能力,首先,根据锅炉热力特性,当煤量达到一个足够量的阶跃时,炉内煤量快速改变超出炉体的蓄热而产生富余热量,锅炉的响应时间大大缩短,因此,足够煤量的超调量是有助于缩短锅炉响应时间,现场通过不断试验,确定了不同负荷变化速率与煤量超调量对应线性关系;其次,根据一次风携带煤粉的作用,通过一次风量快速变化,充分利用磨煤机蓄粉能力快速响应负荷,大大降低了制粉系统滞后性,同时,为了防止堵磨事件的发生,根据磨煤机运行状况、煤量、风量与风门特性匹配关系,对风量速率、阀门开度做了一定限制,确保在安全的前提下,充分发挥和挖掘制粉系统的能力;再次,根据直流炉一次流经各级受热面的特性,利用给水快速相应带动汽压变化,优化给水变化速率,进一步提高了锅炉的响应时间;经过以上优化措施,锅炉整体滞后性降至50s以内,取得了相当不错的效果。

难点2:变化速率低问题。

开始变化阶段,负荷变化速率低,由于给煤量投入不足影响了锅炉产热能力,即开始第一分钟内投入煤量较少,锅炉不能迅速产生足量的蒸汽,致使负荷响应速度低,因此,选择合适的超调量,是开始变化速率达到的基本条件;从第3分钟后负荷变化率存在下降趋势,主要是由于第二分钟后煤量出现了回调式波动现象,初步认为由于给煤机存在滞后性和惯性原因,即当给煤指令达后,实际给煤量反馈仍未到,指令与实际给煤量存在偏差,不断调整造成了给煤量波动,但通过参数变化趋势分析判断,认为由于大量煤粉投入后,实际压力升速较快,然而压力升速率指令偏低,从而限制给煤速率,致使相互影响,出现了回调现象,现场通过采取放宽压力波动允许值,优化压力变化指令速率,减弱压力拉回控制作用,确保给煤量指令与反馈一致性。

变化中间阶段,负荷变化速率下降问题,试验过程中发现开始5分钟后,负荷变化速率有一定下降趋势;初步认为,虽然给煤量有足够的超调量,但是后续给煤量或者给煤速率仍不能满足负荷变化的要求,因此,充足的给煤速率或给煤量是确保变化速率维持的重点,但鉴于各指令和反馈匹配性较好,优先采取修改负荷变化率指令方式,将负荷率3%Pe/min设定改成3.15%Pe/min,成功解决了该问题。

变化结束阶段,负荷变化率变缓问题,试验过程中发现,在最后10MW负荷区间,负荷变化率平缓,持续时间约3分钟左右,有时更长,初步认为,由于给煤量达到要求给定值后,提前将超调量进行了回调,造成后劲不足,致使结束阶段的负荷率变化率低,因此,对将回调进一步优化;另外,经过观察在负荷波动过程中,真空随着机组进汽量变化而变化,升负荷时由11Kpa升至13Kpa左右,降负荷时从12Kpa降至10Kpa左右,由于真空变化对汽轮机发电有一定的影响,现场通过优化空冷岛背压控制回路,将背压维持在12Kpa左右,有效解决了该问题。

难点3:超温问题。

在试验初期,当负荷变化速率达到1.7%Pe/min时,锅炉垂直水冷壁和过热器局部出现超温现象,其中,针对垂直水冷壁超温,由于四角切圆锅炉存在偏烧以及煤水比匹配问题,现场进行了燃烧优化和煤水比速率修改,针对屏式过热器超温,主要通过汽温调节控制系统优化,成功解决了超温问题。

4 试验结果

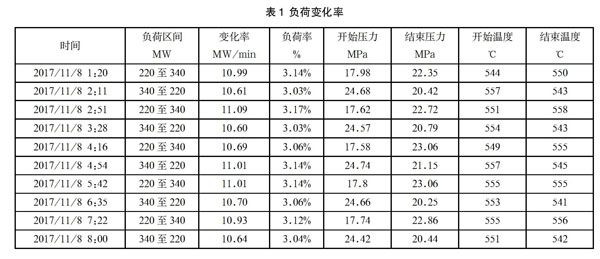

M国该项目按照合同规定,分别验证了5次升/降负荷率,试验共持续6小时左右,从220MW至340MW,升负荷变化率约10.69~11.09MW/min;从340MW至220MW,降负荷变化率约10.60~11.01MW/min,达到了合同规定要求,如表1所示。

5 结语

本项目通过深入研究协调控制系统动态特性及控制策略,优化关键系统控制回路和参数匹配,成功实现超临界机组超大负荷区间和超高变化速率试验要求,提高了机组负荷响应速度,满足当地电网的要求,得到业主及监理的高度认可,同时也充分体现了我们在国际电站协调控制方面水平;通过总结协调控制系统经验和思路,从实际试验过程出发,分析和研究试验过程难点和提出解决方案,为同等以及更高负荷变化速率试验要求的机组,积累了宝贵的经验,而且,对不同类型机组协调控制系统也具有一定的参考和推广价值,如表1所示。