(浙江三方控制阀股份有限公司,浙江富阳 311400)

动态扭矩仪是一种以动态扭矩传感器为核心,用于端面密封水处理的扭矩动态控制的仪器,在水处理控制阀的扭矩中已经得到了广泛地应用。因此需要切实加强对水处理控制阀的动态扭矩仪的应用要点梳理,以更好地促进其应用成效的提升。

1.水处理控制阀动态扭矩技术现状梳理

在传统水处理控制阀扭矩控制过程中,主要是采取简易螺旋母装置,把螺母快速地旋转一定位置之后,采用手工的方式对每个拨叉进行逐一调整,才能达到动片旋转扭矩,整个过程主要是通过人工自身的主观感觉来决定,不仅效率慢,而且扭矩难以固定和量化控制。因此,为彻底改变这一现状,需要切实加强对现有技术现状的梳理,才能针对性地在设计中进行改进和优化[1]。

目前的水处理控制阀以多功能控制阀为主,而动态扭矩仪作为其核心的部件,功能主要是对水流动方向进行优化后促进特定功能的实现。目前的水处理控制阀已经从传统的手动控制向自动控制发展,尤其是随着近年来的物联网技术水平的不断提升,使得很多水处理控制阀已经朝着物联网控制的方向发展,不仅有智能反冲技术,而且还有防泄漏技术,使得水处理技术水平得到不断地发展。但是在产品技术不断发展和创新过程中,不管是产品控制,还是动力系统,以及机械结构,其前提是否是以稳定性为前提。目前的水处理控制阀的动态扭矩技术已经相对成熟,在实际应用中,主要是从可测量和可控制以及可自动化3个方面发展。

2.水处理控制阀动摇扭矩技术实现中的应用要点

2.1 采用端面密封技术实现水处理控制阀扭矩动态控制的原理分析

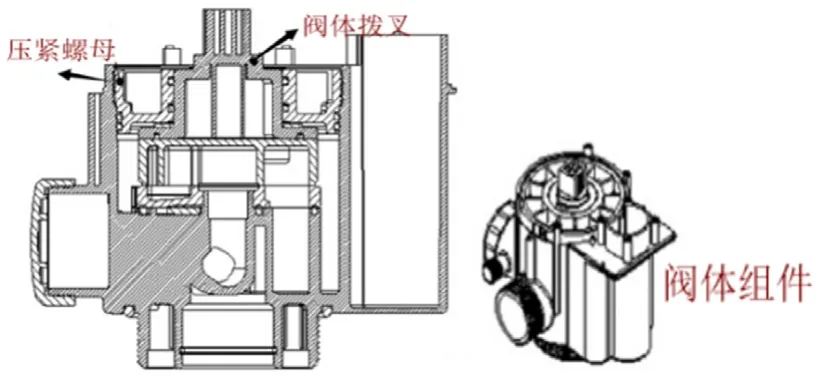

端面密封技术是在具有一定面积的高平面度上,将两个平面进行贴合后达到密封阻流的效果,所以其最大的优势就在于具有较强的密封性与阻流效果,使得多个不同的阀门可以在一个阀体上紧密集中,并以平面圆周的方式布置。具体详见图1所示,在图1中,阀体的内径是固定,水处理控制阀中设置一个平面度较高的定密封片,当手柄(电机)将拨叉启动后,带动动密封片(一般利用陶瓷制作,不仅平面度较高,而且硬度较高)和定密封片旋转。在整个旋转过程中,为实现水处理控制阀扭矩动态控制,需要对其受力情况进行分析。一般而言,在阀体拨叉在旋转之后,后受到来自压紧螺母密封圈的摩擦力,拨叉会将动密封圈带动旋转,并与定密封圈形成摩擦力,动密封圈与定密封圈之间的摩擦力随着水压在动密封片上作用的力而变化,同时还会受到定密封片和阀体密封橡胶回弹力的变化而变化,进而形成拨叉旋转扭矩,但是控制阀不同时,其扭矩也不同,通常扭矩位于3到10N·m这一范围之间。

图1 某水处理控制阀阀体示意图

2.2 如何实现扭矩测控与自动化控制的技术方案分析

在水处理控制阀运行过程中,为确保动态控制扭矩的效果得以实现,在掌握其阀体运行原理的基础上,还要紧密结合动态扭矩仪测量与使用的要求,并在水处理控制阀的动态扭矩控制中应用,所以需要对扭矩的测控和自动化控制的技术方案进行设计。一般而言,就是在水处理控制阀中装配压紧螺母时,首先需要进行预紧且在这一环节中动态测量云控制阀体拨叉旋转扭矩,其次是采用全自动的装配设备而实现,在全自动装配设备中,主要包含的组件有:(1)压紧螺母的止转装置;(2)阀体的旋转组件;(3)测试扭矩的组件;(4)拨叉扳手组件。其中,组件(1)中包含了伺服电机,主要是用于带动阀体转动,及其相关组件与定片;而组件(2)中包含了弹簧和连接轴,通过连续转动而与拨叉花键连接,将阀体组件及其动片带动;组件(3)中包含了齿形扳手,用于固定压紧螺母,并旋如阀体,确保动定片得以压紧;而组件(4)主要是在进行压紧时,对旋转拨叉电动动片形成的扭矩进行动态测试,一旦达到设定的扭矩时,就会及时地停止阀体旋转组件,每个动作也会相应地复位。最后,在全自动装配装置中借助PLC技术和光电尺、汽缸、伺服电机来提供自动动作信号与动力。其中,伺服电机主要是待定工作盘旋转的同时,还会带动阀体自动旋转,而汽缸则带动螺母词性扳手下降,同时还会自动地与旋转的阀体螺母的相关位置相配合,确保螺母阀体旋转而达到自动安装螺母的目的。而伺服电机在快速旋转过程中,当处于设定的位置之后,会下降扭矩检测系统,并通过自身的旋转功能,自动地与阀体拨叉工件的对应位置相配合,使得阀体拔插被带动并旋转。再利用扭矩测试仪对测试的相关数据信息进行采集,而采集的数据信息需要与人机界面中的设定值进行对比,从而控制伺服电机是否需要继续运行,亦或是根据设定速度来运行,直到处于设定数值之后,从而实现标准化的安装阀体[2]。

2.3 自动控制中的控制系统运行分析

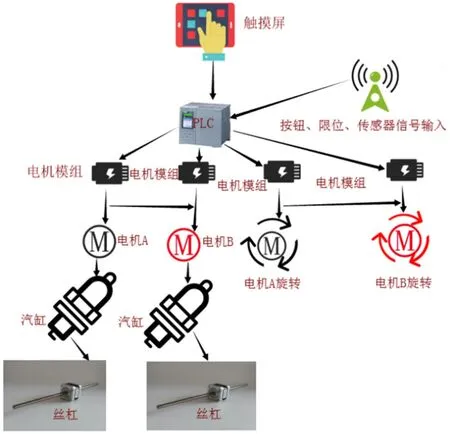

一般而言,在水处理控制阀中,为实现扭矩得到动态控制,尤其是为实现自动控制,在控制系统中往往需要采用PLC技术,其中,扭矩测试与阀体旋转组件中主要是采用伺服电机,而压紧螺母的止退装置主要是采用移动的汽缸,并在上位设置触摸显示屏,从而便于对工作区域的监控与操作。例如图2是常见的双工位控制系统,在控制系统运行中,其运行要点如下,也是实现扭矩得以自动化和动态化控制的前提所在。

图2 双工位控制系统

从图2可以看出,能对A和B两个不同的工位进行独立控制。且每个工位都能结合控制阀的扭矩要求来来设定,使得位置与速度具有可调性,每个工位中均设置了一套双控与复位开关。汽缸主要是控制压紧螺母的止退装置,伺服电机主要是用于阀体旋转控制的组件,且能对旋紧时的位置与速度进行有效的控制,而且在压紧螺母和阀体旋紧时,能对拨叉扭矩利用测试组件对其扭矩进行连续测试。当达到设定的扭矩之后,每个动作就能及时地复位,比如扭矩测试组件、压紧螺母止退组件、阀体旋转组件均能及时地复位。此外,当发生异常之后,就能对输入异常报警信息,比如移动到最大限位时,以及扭矩大于上限时,均能及时地自动急停。

由此可见,在实际应用中,应紧密结合产品装配的特点来进行相关流程的设计,按照上述的方案,为了满足不同类型阀体装配的需要,只要采取更换螺母齿形扳手与拨叉齿形套即可,因此具有较强的通用性。但是在实际应用时,需要确保拨叉在装配之后不仅要能带动动片旋转,而且要实现其扭矩值的量化,同时具有较强的可控性,这样在采用手动的水处理控制阀时,不仅有着良好的旋转手感,而且还要确保在自动水处理控制阀电机负载得到有效的优化,在设计中注重节能技术的应用。

3.结语

本文紧密结合水处理产业链未来的多元化发展需求,具有水处理控制阀设计的视角,就如何实现水处理控制阀扭矩的动态化、智能化控制提出了一种初步设计思路与方案。在实践中,还要通过不断的改进和优化,以更好地抓住“十四五”时期的发展机遇并迎接挑战,实现企业的可持续发展。