王芳森

(东方汽轮机有限公司,四川德阳 618000)

0.引言

核电汽轮机进汽参数低、比容大,与相同功率的高参数火电汽轮机相比,其排汽面积增加约50%,因此凝汽器外形尺寸大、重量重,往往采取模块化制造、电厂现场组装的方式。由于受厂房结构和作业空间的限制,凝汽器各部件的存放、转运、吊装、组装配对等工作均有较大难度。

1.工程概况

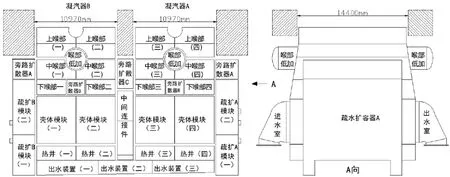

福清核电站5号机组常规岛凝汽器为单流程、单背压、表面式湿冷、钛管系凝汽器。每台机组配置两套凝汽器,每套凝汽器是由上喉部、中喉部、下喉部模块、旁路扩散装置、热井模块、壳体模块、凝结水出水装置、水室、疏水扩容器模块、中间连接件、低压加热器等组成的焊接结构体,见图1所示。凝汽器与汽轮机排汽口采用刚性连接,凝汽器下部刚性支承在标高-11.5m的基础支座上[1]。

图1 凝汽器模块结构示意图

2.安装工艺研究

凝汽器安装前,首先根据各模块的外形设计尺寸及重量、汽轮机厂房结构设计尺寸(低压缸基础坑口尺寸为10970mm×14400mm)进行研究和复核,制定合理的工艺流程和施工方案。凝汽器各部件模块外形尺寸及重量见表1。

表1 凝汽器各部件模块外形尺寸及重量表

2.1 部分设备模块临抛、存放

根据厂房结构及布置情况,对于部分设备模块会因壳体模块就位后缺少引入通道,因此需要预先临抛、存放,主要有疏水扩容器、出水室、中间连接件、凝结水出水装置等设备模块[2]。

2.2 设备模块引入及吊装

根据各部件模块尺寸、重量以及安装组合特点,确定引入通道及吊装方式。

(1)对于外形尺寸小于低压缸基础坑口尺寸的设备模块,主要有中间连接件、出水室、出水装置模块、旁路扩散器等,可以通过厂房行车从低压缸坑口直接吊装就位。

(2)对于外形尺寸大于低压缸基础坑口尺寸且质量较轻的设备模块,主要有热井、下喉部、中喉部、上喉部,吊装时可以适当倾斜角度从低压缸坑口吊装就位。

(3)对于外形尺寸大于低压缸基础坑口尺寸、单重较重且为精密构建的壳体模块和喉部低压加热器需要从厂房外引入,通过厂房外起重设备(如汽车吊)配合厂房内行车吊装就位。

(4)对于疏水扩容A、B模块(一)、(二),考虑组合的方便性及安全性,采取组焊后整体通过厂房内行车从低压缸坑口(吊装时适当倾斜角度)吊装就位。

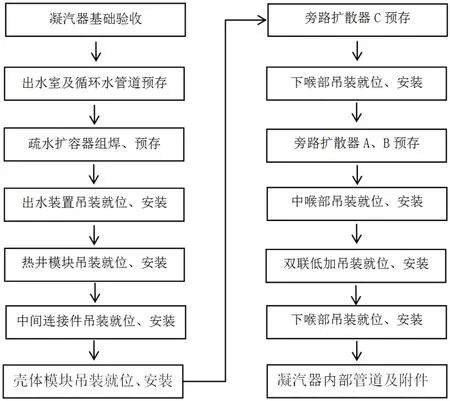

2.3 工艺流程

凝汽器各个模块设备的引入先后顺序、引入通道及吊装方式确定后,凝汽器安装工艺流程如图2。

图2 凝汽器安装工艺流程

3.重点和难点

凝汽器采用的是模块化供货、现场组装的方式,因此对于外形尺寸大、单体质量重的壳体模块、疏水扩容器以及受到厂房结构空间限制的旁路扩容器的吊装就位是凝汽器安装的重点和难点[3]。

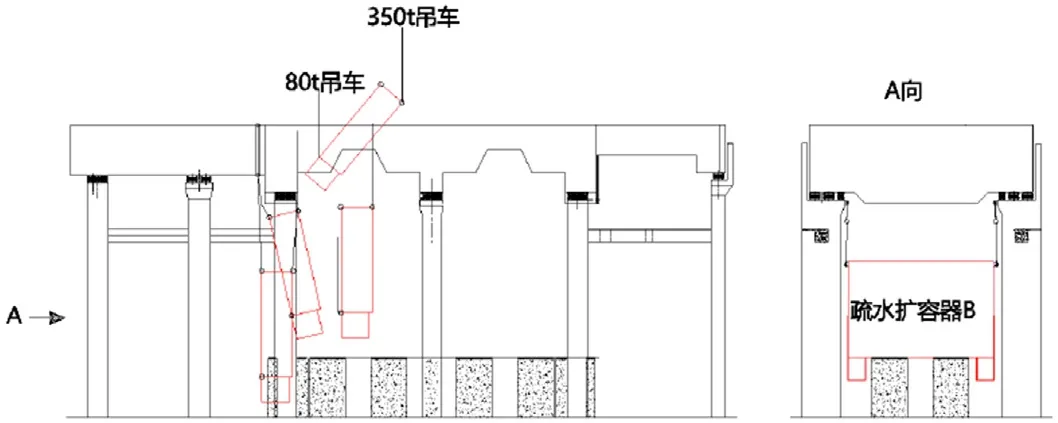

3.1 疏水扩容器吊装就位

疏水扩容器A、B均由模块一和模块二供货,需要现场组焊后整体吊装就位于基础梁正下方。以疏水扩容器B吊装就位为例,组焊后的疏水扩容器B长×宽×高外形尺寸为13046mm×2800mm×10500mm,重量约64t。由于组焊后的疏水扩容器太高,受行车起身高度的影响,需要通过厂房内350/60t和80/20t行车适当倾斜一定角度吊装以及提前挂设在基础大梁另一侧的手拉葫芦完成引入就位。吊装引入如图3所示,主要过程如下:

图3 疏水扩容器 B 引入示意图

(1)350t和80t行车将疏水扩容器B吊至LP2低压缸坑口上方,350t和80t行车缓缓落钩调整疏水扩容器倾斜角度,使疏水扩容器B能通过低压缸坑口。

(2)疏水扩容器下降至低压缸坑口下方适当位置后,拆除80t行车吊具,由350t行车单独起吊至一定高度。

(3)350t行车起吊疏水扩容器向就位位置靠拢,用已挂设在基础大梁另一侧的4个20t手拉葫芦进行接钩。

(4)通过350t行车和20t手拉葫芦将疏水扩容器吊至就位位置。就位后安装好疏水扩容器两侧的防倾倒手拉葫芦,拆除350t行车和20t手拉葫芦吊具。

3.2 壳体模块吊装

凝汽器壳体模块(由主体框架、冷却管束构成)共设计有 4 个,每个壳体模块突出特征为外形尺寸大(长×宽×高:17051mm×5542mm×5950mm),吨位重(约148t)。因此无法从低压缸基础坑口斜吊引入,只能采取平吊或拖运的方式吊装就位。由于受厂房结构限制且安装位置低,最终设计了一专用吊装平衡梁工具(平衡梁工具顶部设置有多组吊耳,用于与起吊设备连接,平衡梁底部设置有用于吊装壳体模块的吊耳)选择平吊的就位方式,通过厂房内两台桥式吊车和厂房外移动式吊车相互配合抬吊、多次换钩,以及利用了低压缸基础梁临抛换钩的施工技术方案完成每个壳体模块吊装的就位工作。吊装引入如图4所示,主要步骤如下:

图4 壳体模块引入示意图

(1)吊装平衡梁工具与壳体模块连接后,首先用厂房外履带式吊车吊装壳体模块穿入厂房,使壳体模块伸入厂房内部分能用350t行车接钩,厂房外平衡梁另一端用汽车吊接钩。履带式吊车吊钩更换吊点,拆除汽车吊吊具。

(2)履带式吊车和350t行车抬吊壳体模块向厂房内移动至一定位置后,用厂房内80t行车接钩,350t行车落钩并更换吊点,厂房外平衡梁用汽车吊接钩。350t行车和汽车吊受力后,履带式吊车吊钩吊点更换至平衡梁最外侧吊耳,拆除汽车吊吊具。

(3)履带式吊车和 350t 行车抬吊壳体模块下降至平衡梁上方吊耳与低压缸基础大梁上临抛吊装带的卸扣高度后继续向厂房内移动,直至利用低压缸基础梁临抛吊装带接钩,350t行车落钩并更换吊点。80t行车吊钩从低压缸坑口落入,并于与平衡梁端部的吊耳连接。350t行车和80t行车起吊受力后,拆除履带式吊车和低压缸基础大梁上临抛吊装带的吊具。

(4)350t行车和80t行车抬吊壳体模块向继续向前移动,至一定位置后利用低压缸基础梁临抛吊装带接钩350t行车落钩并更换吊点。350t行车和80t行车起吊受力后,拆除低压缸基础大梁上临抛吊装带的吊具。

(5)重复按照步骤(5)的方式,直至350t行车和80t行车吊钩均能从低压缸坑口落入进行壳体模块抬吊,最终将壳体模块就位至指定位置。

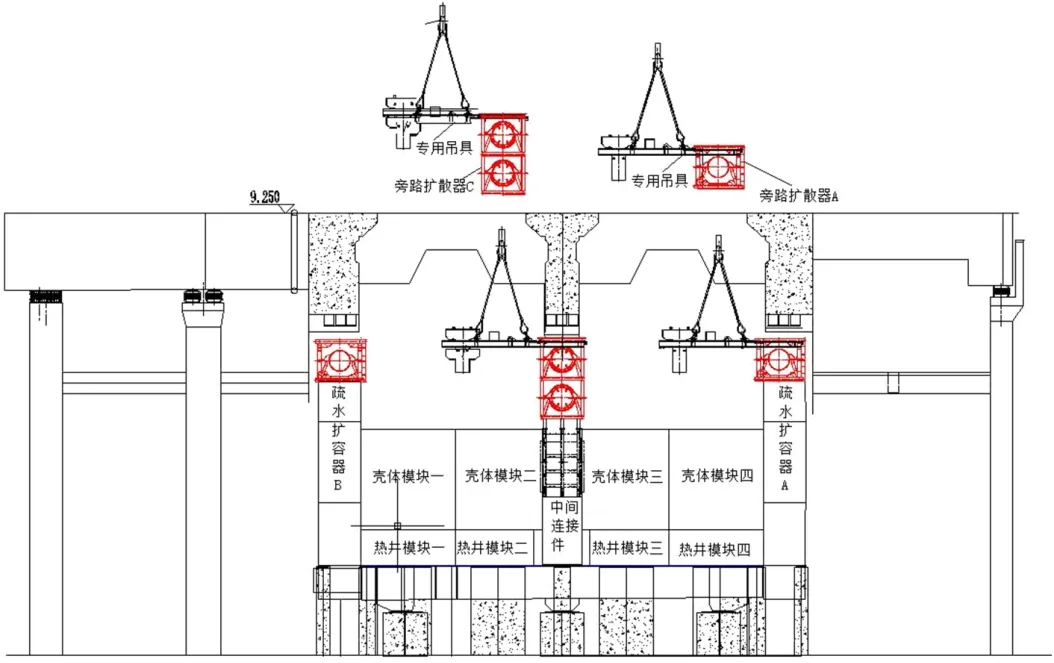

3.3 旁路扩散器模块吊装就位

旁路扩散器A模块由模块(一)、模块(二)组成,共计 4 个模块,位于疏水扩容器 A、B 上方,汽机大梁正下方,模块(一)、模块(二)顶部距汽机大梁下方仅约380mm。旁路扩散器B模块位于壳体模块上方,下喉部模块中间,配有4个模块(三),可以用行车直接吊装就位。旁路扩散器C模块位于中间连接件上方,汽机大梁下方,配有2个模块(四),其顶部距汽机大梁下方仅约180mm。由于旁路扩散器A、C模块受到厂房空间位置影响,无法直接利用行车吊装就位。为此,设计了-套称杆平衡式吊装专用吊具,通过专用吊具上的配重块水平位移调整,使模块和吊具达到平衡后,再利用厂房内的行车将旁路扩散器模块吊装就位。以旁路扩散器C模块就位为例,吊装引入如图5所示,主要过程如下:

图5 旁路扩散器 C 引入示意图

(1)350t行车吊钩与专用工具吊耳连接,操作行车使专用吊具端部的止挡块穿出旁路扩散装置C顶部型钢,缓慢起钩至专用吊具与旁路扩散装置C紧密接触,然后停止起钩。

(2)远程遥控专用吊具使平衡重向远离旁路扩散装置模块端移动,移动至所需距离后缓慢起钩,起钩过程中密切观察专用吊具是否水平,可通过调整平衡重的位置使专用吊具水平。

(3)350t行车吊装旁路扩散装置C穿过低压缸坑口,进入汽机大梁正下方。通过行车调整旁路扩散装置C位置满足就位要求后,行车缓慢落钩,使旁路扩散器重量逐渐由就位支撑件承担,落钩过程中同时调整平衡重位置保持专用吊具为水平状态。旁路扩散器重量完全由支撑件承力后,操控行车将专用工具移除,最终完成旁路扩散器C吊装就位工作。

4.结语

作为“华龙一号”首堆自主设计制造、模块化供货的凝汽器,福清核电5号机组凝汽器现场模块化就位安装工艺方案得到了充分的论证,实践证明方案合理、安全、可靠。未来国内自主型核电机组将批量化建设,通过本工程凝汽器安装的成功实践经验,为其他核电项目凝汽器安装提供参考借鉴。