郭欣

(中国航发西安航空动力控制科技有限公司,陕西西安 710077)

1.某型小推力燃油控制系统试验需求分析

一般来说,在试验室完成燃油数字控制器在回路模拟试验后,需要进一步集成系统中其他部件进行半物理模拟试验,试验时配装发动机的燃油电控调节器及燃油数字控制器等其他控制系统部件均为实物,以保证燃油控制系统在装发动机之前,得到进一步验证,减少发动机试验的风险[1]。数控系统传感器信号通过发动机数学模型实时计算,将发动机状态反馈信号通过电模拟发送给燃油数字控制器并对燃油调节器上的停车阀、快速阀等信号进行控制,此外发动机数学模型实时解算并输出转速信号给试验台,控制其转速模拟系统的带转电机来拖动燃油电控调节器随动,从而使燃油数控系统与试验台系统形成闭环控制。

1.1 燃油电控调节器性能校准

经查阅燃油电控调节器校准试验的相关资料,主要的试验项目有运转试验以及调整试验,其中调整试验有多个检查项目,以确定燃油电控调节器的工作特性符合系统工作的要求,主要包括:转速传感器输出信号检查、压差活门的调整、起动供油能力检查、最小压力活门开启压力的调整、计量活门停车位置的调整、最大供油量的调整、计量活门移动速率检查等。

1.2 数控系统半物理模拟试验

该系统在试验台上主要的测试项目为小闭环测试,也是该系统半物理模拟试验的核心测试科目。

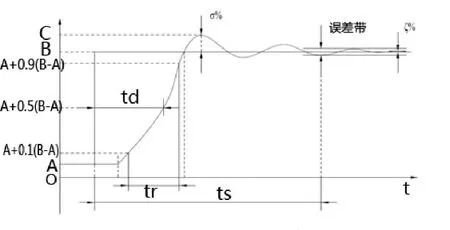

通过试验台控制燃油电控调节器转速为恒定值,系统稳定后,通过通讯上位机闭环给定LM,并保证在各状态稳定30s;试验台数采系统及燃油电子控制器记录燃油电控调节器转速;在燃油电子控制器上位机中,查看曲线回放数据,阶跃响应指标如图1所示。其中tr上升时间指对于有震荡的系统定义为从(A)到第一次上升到终值(B)所需的时间;td延迟时间指从阶跃响应给出到反馈至终值50%(A+(B-A)×50%)所需的时间;ts调节时间指阶跃响应达到并保持终值±5%(B×(1±5%))所需的最短时间;ζ稳态误差指稳定状态反馈值与给定值差值的绝对值;σ%超调量。

图1 计量活门行程阶跃响应指标

2.试验台主要功能分析

该试验台主要功能是对燃油电控调节器进行最终校准,性能验收合格后与燃油电子控制器、地面检测设备联合试车,验证数控系统软件和硬件功能的正确性,并对系统各参数进行调试,使其满足发动机对数控系统静态和动态性能要求[2]。传感器和计算机采集处理系统组成的测控系统目前在工厂的其他设备上也已经开始成熟应用,大大提高了试验测试的自动化程度,不但可以使测试精度得到提高,而且降低试验人员的劳动强度,提高工作效率和工作的可靠性。考虑到该项目是技改经费支持的项目,遵循收益最大化原则,还需考虑试验台系统经过局部改造还可以进行其他类似产品或系统的相关试验,为小推力燃油控制系统提供一个必要而且可靠的试验平台。

基于以上功能的分析,试验器各类仪表如压力表、流量计、温度计、电流表的精度应能满足被试产品的测量要求。为了测试准确、真实,还需要尽量减少管路沿程损失和局部损失。除燃油电控调节器、地面检测设备、燃油数字控制器之外,还应准备一台通讯上位机(含小闭环试验上位机软件和试验台测控系统上位机软件),显示器、键盘一套(模型机使用),稳压电源(0~30V DC 5A)一台,数字万用表、示波器、电缆等。

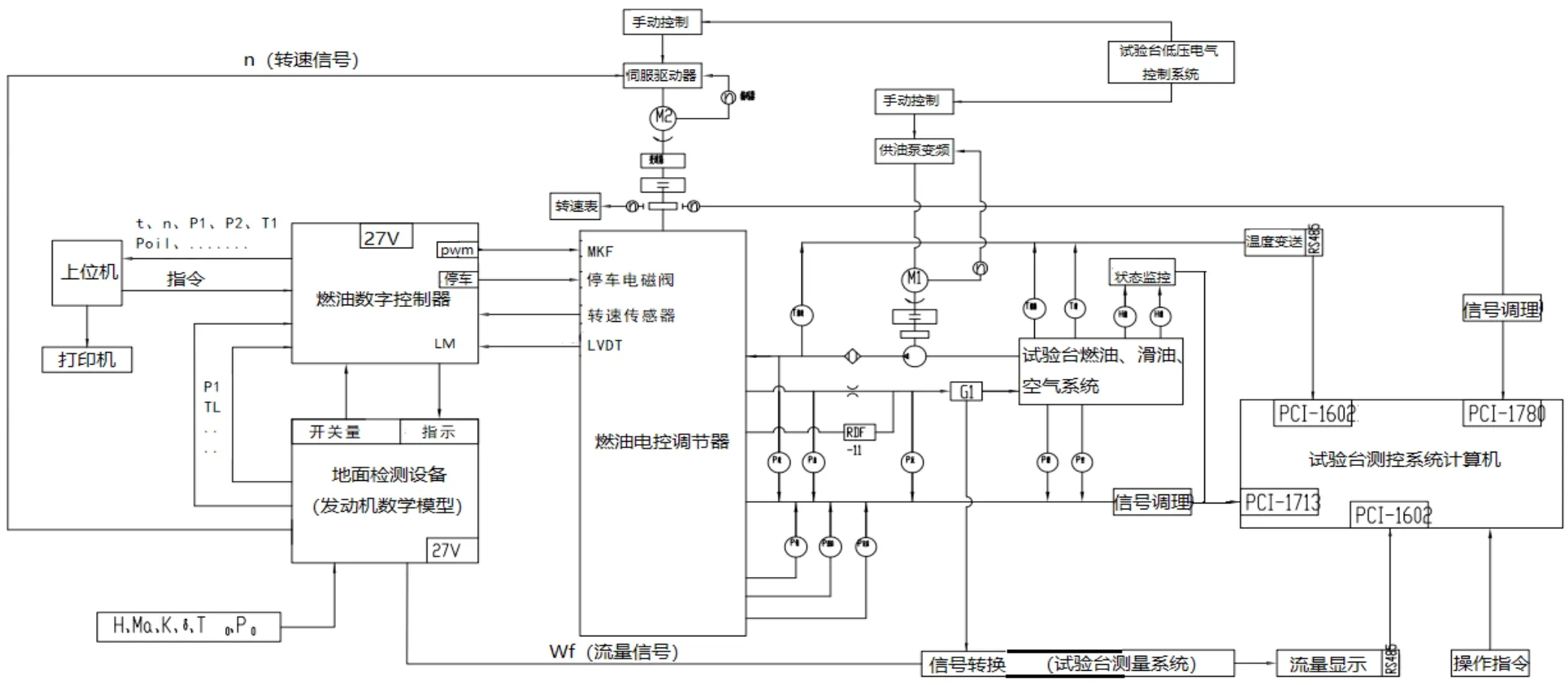

3.试验台总体方案设计

总体设计方案主要包括试验台燃油系统采用A、B两路供油泵供油(A供油口、B供油口),提供A供油口压力-0.08MPa~0.3MPa,提供B供油口压力-0.08MPa~0.7MPa,燃油系统采用开式、闭式两种循环方式。冲洗管路式采用开式循环,系统短接后可以使燃油开式循环经燃油滤回到油箱。试验时,主出口、出口燃油回到产品进口,也可调节不锈钢球阀使主出口、出口燃油回到油箱,根据温度要求设置调温温控表调节气动三通合流阀,通过散热器使油温达到要求。通过调节三通球阀用于数控系统半物理仿真试验。为保证清洁度,产品进口处安装油滤,采用过滤精度5μ的过滤器,通过流量不低于660L/min,可以满足燃油清洁度不低于6级的要求。燃油系统中的设计散热器保证产品进口的温度保持在常温范围内。传动系统的结构采用双传动的模式,一套为电机、穿墙+联轴器、专用安装座的结构,用于小推力数控系统半物理模拟试验,另外一套为电机、穿墙、联轴器、变速箱、专用安装座,用于小推力系列发动机配套的燃油调节器性能校准试验(稳态)。采用国内生产的高精度数显仪表和传感器,如涡轮流量计—流量数显仪,铂热电阻—温度数显仪以及工业控制计算机内装数据采集软件组成试验台的测控系统。为保证燃油、转速控制模拟系统等正常工作,设计性能、功能匹配的滑油系统、低压电气控制系统、空气系统,符合非标设备的安全操作的要求,具备过载自锁、互锁,短路保护等功能,来确保试验台正常可靠的运转并完成相应的试验测试科目。试验台设计原理中发动机数学模型发出的转速信号n给定伺服驱动器,确保转速模拟的实时给定满足数控系统稳态、动态的测试要求,此外还需考虑试验台流量测量系统中优先选取响应时间在5ms以内的涡轮流量计。试验台设计原理如图2所示。

图2 试验台设计原理图

按照试验台总体结构为三段式房间进行物理隔离的要求,其中试验间为防爆区。完成总体设计方案后,需要根据设计功率的总和再加上一定的裕度,来评估厂房动力设施能力是否匹配。试验台自身电气元件的选型、计算机测控系统的架设等方面要考虑本质安全型,可有效保证试验台安全可靠运行。

4.结语

本文对以及燃油电控调节器性能校准试验、数控系统半物理模拟试验方法进行了具体研究。开展了试验台主要功能的分析,明确试验台所承担的试验任务,试验台的关键系统经过局部改造还可以进行其他类似产品或系统的相关试验。通过总体设计方案的确定,为后续设计研究工作打下良好的设计基础。