张宇浩 庄泽正 袁建斌 赵宇昂

(中国矿业大学(北京)机电与信息工程学院,北京 100083)

0.引言

机器人技术的迅猛发展使得机器人在生产、生活各领域中的应用越来越广泛,许多行业的产业结构正向以机器人为主要生产力的流水生产线过渡。生产方式的转型趋势,对机器人的末端执行器[1]的性能和形式提出了更高的要求。

本文研究设计了一款基于欠驱动的自适应机械抓手,所谓欠驱动即在机械系统或机构中,原动件的个数少于机构的自由度。这种机构的机械抓手相比较于全驱动机构的机械抓手,有以下优点:(1)欠驱动机械手的控制逻辑简单,故障率小得多;(2)欠驱动机械抓手在满足作业及手的灵活度的同时,原动件少,能够显著地降低重量及成本;(3)欠驱动机械抓手的自适应性和包络性要更出色,这一点得益与其巧妙的机构设计。

国外对欠驱动手爪的研究起步较早,Hirose等[2]于1978年提出了2指10指节欠驱动机械手Soft Gripper,采用腱绳传动的方式,通过收紧和放松驱动丝使手指弯曲和伸展,该机械手的出现证明了欠驱动手爪的可行性。Gosselin等[3]于2008年提出一种5指欠驱动手,每个手指3个关节,在造型上实现了仿人手指的设计,并对不规则物体稳定抓取。在国内,华中科技大学研制过一个自然抓握机械手,命名为X/hand,为了实现拇指与其他手指在自然抓握时的良好协作,提出了一种确定拇指和其余4指的运动学的方法,具有里程碑式的意义。

本文基于以上介绍到的背景和概念而设计出的基于连杆欠驱动方式的机械抓手,其由3指构成,每指由单电机驱动,手指能根据抓握不同大小及形状的物体进行变换位置,使其具有良好的自适应性,实现稳定抓握。

1.单根手指机构设计

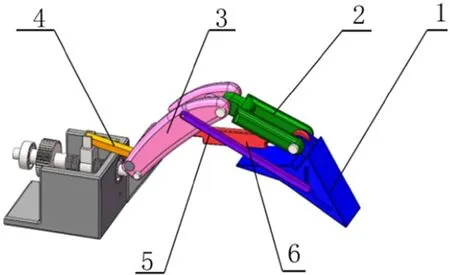

欠驱动自适应机械抓手由3段指节组成,分别是远指节1、中指节2和近指节3(如图1所示),总共具有3个自由度,3个指节之间通过销轴连接,手指的近指节通过一根推杆4与传动系统连接。另外,图中连杆1(件5)连接着远指节与近指节,连杆2(件6)连接着中指节与基架(图中灰色零件)。

图1 单根手指结构图

抓握动作的运动过程为:当推杆前后运动时,会带动近指节绕轴旋转,并带动中指节旋转;中指节与远指节之间组成另一连杆机构,此机构可以使远指节在中指节弯曲时跟随其运动。因此,当推杆向前的平动时(即靠近近指节的运动),远指节则会相应向外转动,在手指张开将所抓物体包络住后收紧手指,便可使得所抓物体被紧紧抓住。反之,在推杆发生向后的平动时,手指就会将所抓物体松开。

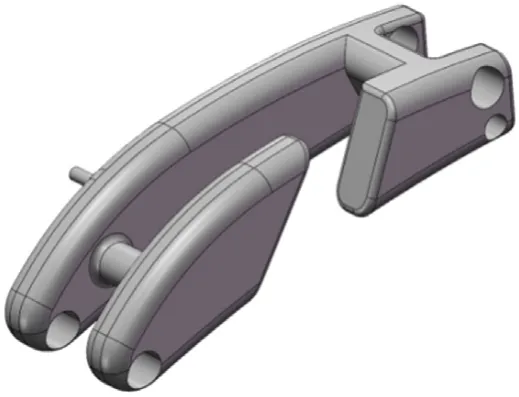

如图2所示,近指节的外侧有一打通的槽,该设计解决了连杆1的运动受限问题,使得近指节的转动角度增大,使抓手可抓握的物体范围变大。近指节的旋转角度只受到电机传动轴旋转角度的影响,整体可控。

图2 近指节结构图

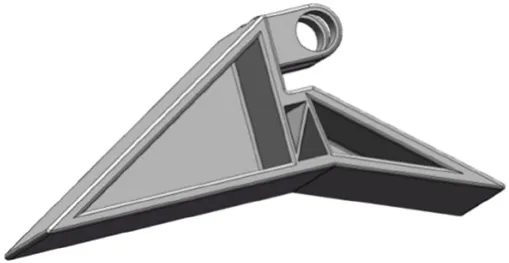

抓手在远指节处进行了减重处理,如图3所示,加入了防止其变形的肋板,使远指节强度不受影响。

图3 远指节结构图

手指材料选用6061铝合金,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点;圆柱销则选用奥氏体304,不锈钢,强度高,能够承受较大的扭矩。

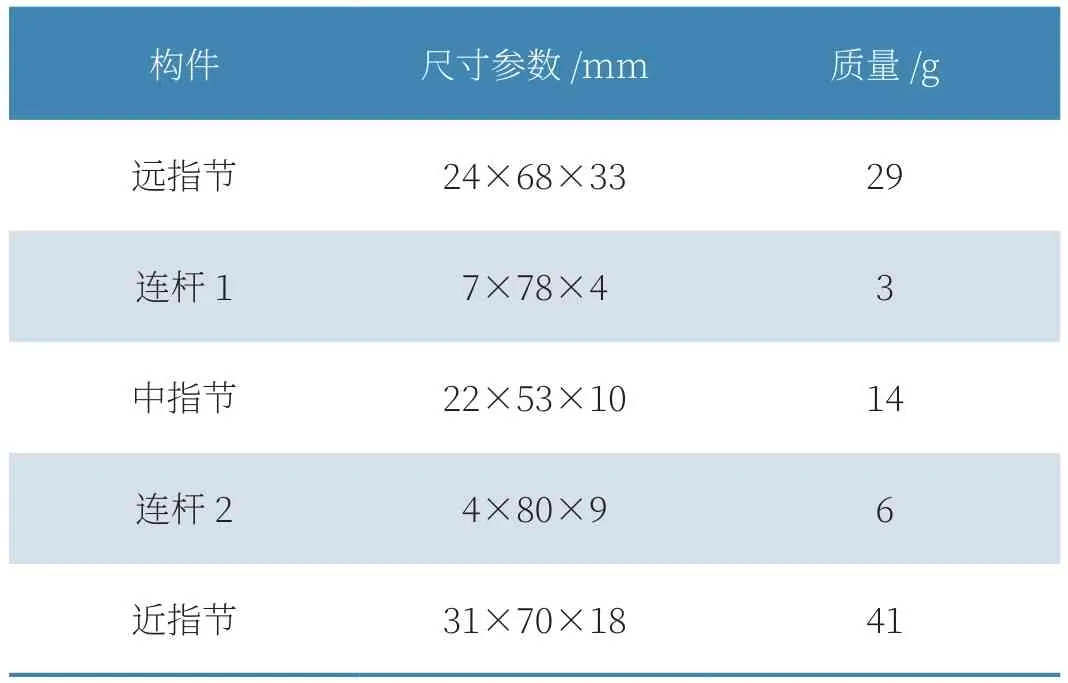

手指各指节尺寸及重量参数在表1中给出。

表1 手指各指节尺寸参数及重量(注:尺寸参数取的是最大值)

2.手掌部分设计

机械抓手的手掌部分结构图如图4所示,由第一部分、第二部分、第三部分组成,手指与第一部分连接,提供手指运动的动力系统与部分传动装置也将安装于此;第二部分的机构使机械抓手绕手臂进行转动;第三部分则是机械抓手与后续手臂进行连接的位置。

图4 手掌结构图

3.机械抓手总体设计

3.1 整体结构

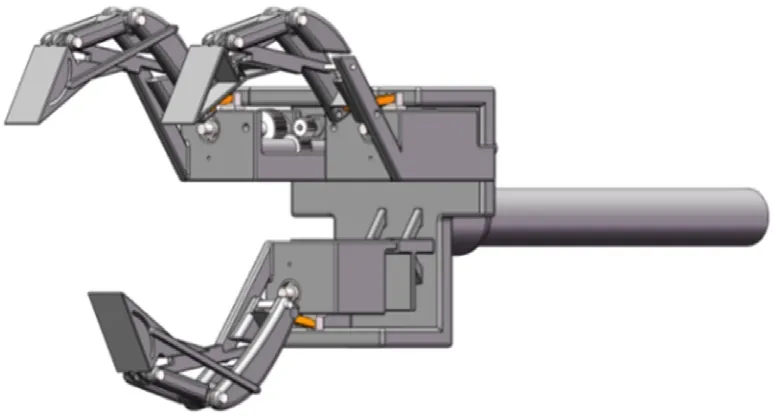

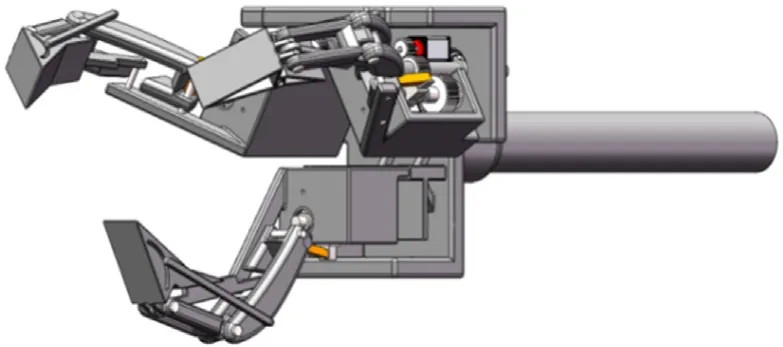

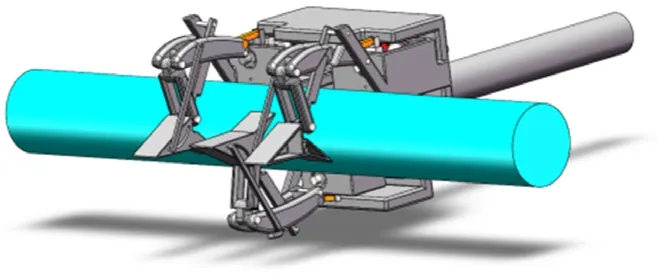

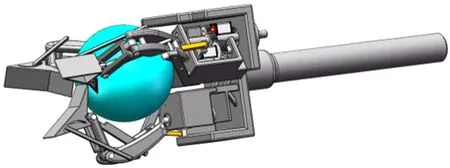

本文设计的自适应机械抓手具有3根完全相同的手指,采用上二下一式安装方位,并且下方手指位于上方两根手指的中心位置,称为模式一,如图5所示。该种布在抓取细长型物体时具有更好的包络性,在同等条件下可以把物体抓得更稳。上方的两根手指可以绕着手掌上的轴转动,进而使得3根手指形成120°的对心布局,对于球体类的物体有更好的抓握能力,当然还可根据不同物体的形状无极调整角度,该种手指布局在称为模式二,如图6所示。此种安装方式可以使机构更为简洁,能够大大降低抓手的故障率,还可以节省内部的空间,该布局颇具优势。

图5 机械抓手模式一结构图

图6 机械抓手模式二结构图

3.2 传动机构及驱动器设计

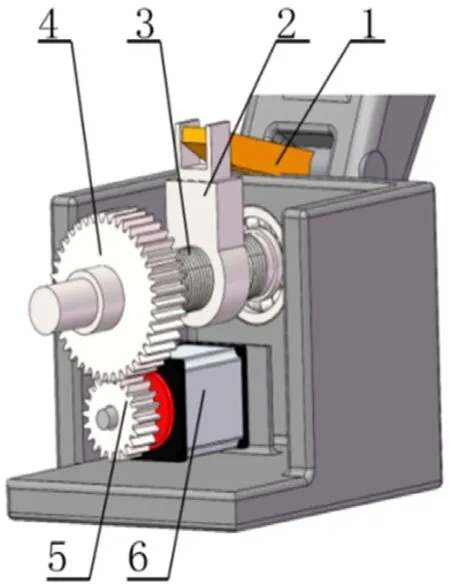

控制手指弯曲与伸直的传动机构如图7所示,推杆1与滑块2相配合,该滑块下的螺纹孔,与传动轴3上的外螺纹组成螺旋传动,齿轮4用键与传动轴3连接,与齿轮5相啮合,当电机6启动时,通过齿轮传动带动螺杆旋转,使滑块2发生平动最终带动推杆1前后的运动。

图7 传动机构机构图

3.3 转位机构设计

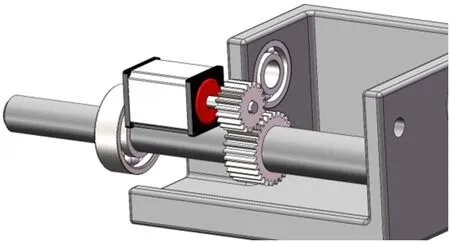

两根手指具有的绕手掌转动功能是由转位机构实现,由单独电机驱动(如图8所示)。该电机安装于手掌内部,电机的输出轴通过键连接与小齿轮固定,与大齿轮配合的轴与手掌通过轴承连接,对于上方的两根手指来说,该轴不仅承担使手指旋转的运动,也是手指部分与手掌的连接处。

图8 转位机构结构图

4.机械手运动仿真

本文对机械抓手的运动仿真主要是:(1)在模式一情况下测试该抓手能够抓起的最大直径与最小直径的圆柱体;(2)在模式二情况下测试该抓手能够抓起的最大直径与最小直径的球体。

4.1 抓握圆柱体

通过Solidworks对抓手抓握动作进行仿真,当圆柱体直径在140mm内时,抓手可对其可以实现稳定抓握。在抓握小尺寸的圆柱体时,远指节则向外翻转,通过内侧部分抓握物体,经过测试验证当圆柱体的最小直径不小于60mm时,均可实现稳定抓握。

在Solidworks Motion中,给予螺杆上的滑块20N的恒力来模拟电机的驱动力,使手指作抓握的动作,其中圆柱体的材料渲染为POM乙缩醛共聚物,密度与常见的塑料材质接近(效果图如图9所示),由导出远指节与圆柱体接触点的接触力曲线后可以得出,在指尖与物体接触上之后能够顺利施加压力0.24N,故只需使用足够扭力的电机便可满足抓握该物体的条件。

图9 模式一抓取圆柱体(直径140mm)

而在抓握小尺寸圆柱时(如图10所示),基于同样的参数可以得出接触力的数值大约为0.6N,同样可以保持接触力。

图10 模式一抓取圆柱体(直径60mm)

4.2 抓握球体

通过Solidworks motion插件进行运动仿真,当球体直径在150mm~100mm时,抓手可实现稳定抓握。如图11和图12所示。

图11 模式二抓取球体(直径150mm)

图12 模式二抓取球体(直径100mm)

赋予4.1中同样的参数,在指尖与物体接触上之后能对指尖施加接触力0.5N,故只需使用足够扭力的电机便可满足抓握该物体的条件。

5.结语

本文设计一种基于连杆欠驱动的三指机械爪手,运用Solidworks完成设计及装配,并运用motion插件对其进行运动仿真,验证了该机械抓手可以可靠抓取不同大小、不同形状的物体,具有较好的自适应性。