张国新 薄海涛 徐忠军 赵东日

摘 要:为了提高新采区开拓巷道的掘进速度,通过利用反井钻机施工,开创了全新的斜巷施工工艺。首先将反井钻机安装在上水平,向下水平导孔钻进,在下水平更换扩孔钻头,再由下至上钻进,形成溜岩孔排矸。反井钻机施工结束后,采用钻眼爆破法由上至下掘进。此种斜巷施工工艺是以反井钻机导孔为主要环节,通过对现有设备的改进,大大扩展了其在斜巷掘进中的应用。解决了传统大倾角斜巷掘进中存在的危险性大、容易出现顶板事故、材料运输较困难、工人劳动强度大、施工时间长等问题。

关键词:反井钻机;44°斜孔;掘进

在煤矿生产过程中,及时快速地为回采开拓出采煤工作面是确保矿井正常生产的前提,尤其是像大兴煤矿这样的“双突”矿井,如何提高新采区开拓巷道的掘进速度,就成为了我矿管理及工程技术人员急需解决的重要课题。这使得我们不断探索在采区开拓过程中,如何才能最大程度地采用先进的技术装备,达到既满足安全需要,又能实现井巷的快速掘进。此次44°斜巷掘进采用反井钻进法施工的成功,为此类巷道实现安全、快速掘进提供了宝贵的经验。

1 工程概况及地质情况

1.1 工程概况

南五九层入风上山作为南五九层采区的安全出口之一,是采区开拓巷道中必不可少的一部分,起到行人、通风的作用。

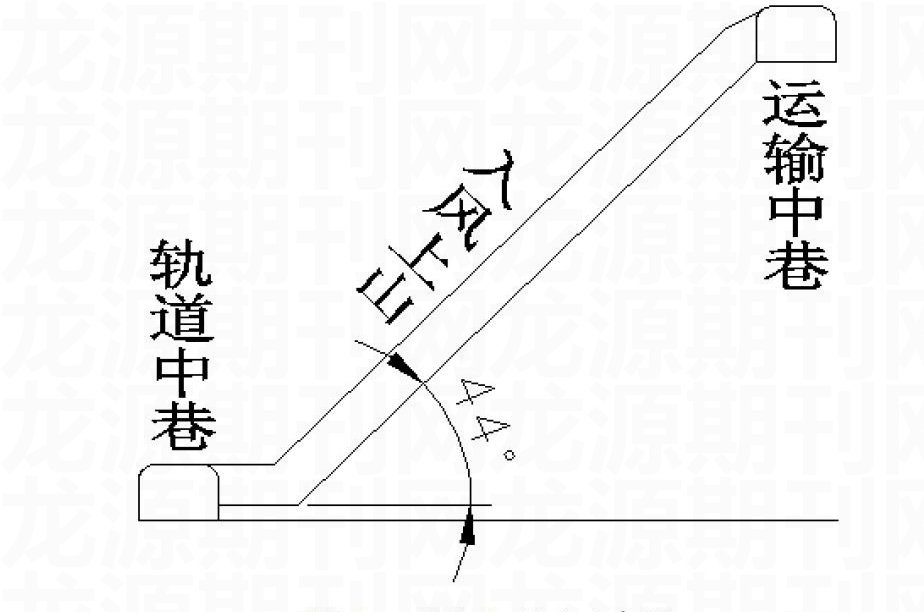

南五九层入风上山是运输中巷与轨道中巷之间联络巷,两条中巷间距40m,高差为22m,入风上山巷道全长45m,其中44°斜长为40m,设计为三心拱断面(宽4m、高2.8m),采用锚喷支护。

1.2 地质情况

斜巷围岩岩性为泥岩、粉细砂岩互层,水平层理,夹中砂、粗砂岩及薄煤线,围岩硬度适中,较有利于反井钻机施工。

2 巷道施工方案选择与施工

2.1 施工方案的选择

本巷道施工共设计了两套方案。

方案一:采用传统炮掘方式。在两条中巷中间设计一条30°斜巷,由下至上掘进,掘进工程量为88m,其中30°斜巷长为45m。

方案二:采用反井钻机导孔施工。在两条中巷中间设计一条44°斜巷,提前在下口掘进一个5m深硐室(为导孔贯通后上1.2m钻头使用),待反井钻机施工结束后,采取由上至下的方式掘进,掘进工程量为45m,其中44°斜巷长为40m。

方案一是大倾角斜巷施工的常规方法,其优、缺点如下。

优点:上山掘进易于排矸,工作面无积水,大大降低了丢炮、落炮的发生。

缺点:上山掘进作业危险性大,容易出现顶板事故,材料运输较困难,工人劳动强度大,施工时间长。

方案二是既要继承方案一的优点,又要避免其缺点而研究的一种全新的施工工艺。但其技术难点是如何使用现有的反井钻机,满足巷道设计要求,突破其施工倾角限制。

经过对相关技术的反复研究与讨论,制定了对反井钻机的安装与使用的改进方案,使之在小倾角钻进过程中始终保持稳定的机身状态,控制导孔钻进的方位能够在设计的范围内。最终确定采取方案二施工。由图可见,方案二比方案一节省进尺43m,且减少了两个拐角。

2.2 钻机选型

根据岩石条件、斜井长度及以往使用反井钻机施工的经验,选择了ZFY1.2/120型 (LM-120)煤矿用反井钻机施工。

ZFY1.2/120型 (LM-120)煤矿用反井钻机主要部件技术参数:主机运搬尺寸(长宽高)2290*1110*1430mm,主机工作尺寸2977*1422*3277mm,主机重量6.0t,全液压驱动电机功率66kW,导孔直径244mm,扩孔直径1200mm,最大钻孔深度120m,出轴转速5-33rpm,额定扭矩15kN·m,最大扭矩30kN·m,钻头允许最大推力250kN,扩孔最大拉力500kN,钻孔倾角60-90°,钻孔偏斜率≤1%,钻杆直径*有效长度?准182*1000mm。

2.3 钻机的安装及固定

ZFY1.2/120型 (LM-120)煤矿用反井钻机由主机、液压泵站及操作控制台、钻具部分、转盘吊、机械手、钻机平车、斜撑杆和辅助卸扣装置等部分组成。由于此次斜巷倾角较小,钻机设计斜撑杆的最小调节角度仅为60°,无法满足44°反井施工的要求。因此此次施工的重点之一就是钻机的稳固问题,需要对其的稳定方式、方法进行重新设计,以满足施工的需要。

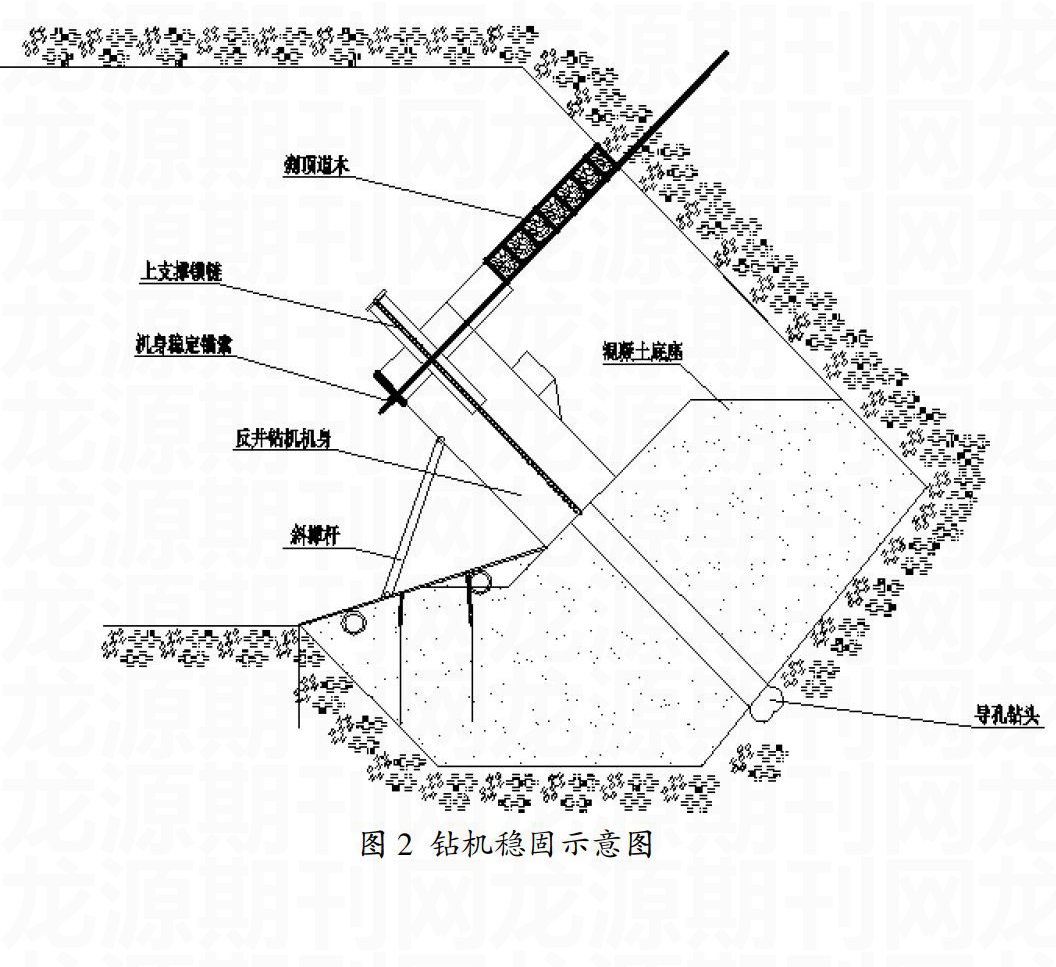

钻机基础具体步骤为:采取浇筑混凝土底座,并安设锚杆稳固的底脚预埋件;上部采取“锚索-道木”刹顶;最后在主机与钻机平车用斜撑杆连接后,再采用40T输送机链条将上支撑缸和钻机平车多点锚固的方式稳固钻机。钻机稳固示意图,如图2。

2.3.1 混凝土基础的浇筑。混凝土基础的浇筑是钻机稳固的关键步骤之一,可以说钻机的稳固成与败主要取决于此。混凝土浇灌的尺寸为4000mm宽,上部厚度为800mm。根据地测部门给定的中心、腰线,浇灌出一座混凝土基础台,斜面的方位及倾角偏差?芨1°。在混凝土台斜面上按钻孔中心安设钻机稳定预埋件,并按预埋件孔位埋设10根?准22×2200mm锚杆,要求锚杆外露为200mm。值得注意的是,混凝土基础在扩孔范围内不能有钢筋等物件,必须为素混凝土,以保证导孔、扩孔的质量及安全。防止因为钢筋等刚性物件导致的导孔偏离,以及扩孔至混凝土基础时因为钢筋损毁,导致的混凝土基础的整体垮塌而出现的安全事故。

2.3.2 基础预埋件的使用。预埋件采用30mm厚钢板制成,长2325mm,宽1340mm,矩形。在钢板的几何中心剪切出一个大于直径1200mm圆的面积(图中虚线为扩孔圆的面积),同时按钻机底脚的尺寸钻出四个配套的螺栓孔,用?准30mm螺栓将预埋件与钻机连接。钢板两侧如图所示布置10个锚杆孔位。安设时,将四个?准30mm螺栓安设在预埋件上,并对角拉线,其交点即为开孔中心。沿混凝土基础斜面平放校对中心后,用水平尺调整至水平后,将其锚固。

钻机稳固在混凝土预埋件上,预埋件由10根?准22×2200mm锚杆锚固,经单根锚杆拉拔力检测,单根锚杆的拉拔力不小于10t。由上述内容可知,预埋件的整体拉拔力不小于100t,足以满足反井钻机的最大拉拔力为500kN,也就是50t拉拔力的技术要求。

2.3.3 钻机安装及角度调整

混凝土基础浇灌及预埋件的安设完毕,并经过24小时的养生期后,开始进行钻机机身的安装及角度调整。

利用起重机通过顶板的起吊锚杆将主机吊入基础平台上,对位至连接螺栓并拧紧,在安装上斜撑杆。使钻机主体在和基础平台连接成一个整体的情况下,在通过斜撑杆将钻机主体与钻车平台构成一个稳定的三角结构。由于钻机倾斜放置,且上支撑缸距顶板较远,无法直接利用上支撑缸对钻机进行稳定,为此经过反复研究,决定采取用40t链条顺钻机机身方向,将钻机上支撑缸与底板锚杆连接,使其达到对钻机进行支撑稳定的技术要求。

同时,为了进一步保证钻机在使用期间的稳定性,除了上述的常规稳钻手段外,还额外增加了“锚索-道木”刹顶,使钻机的稳定性得到了最大的保证。具体方法为:先在垂直机身上部的方向,以机身宽度为锚索间距,锚固两个外露超过机身300mm的锚索。用预先加工的钢板背在机身后,两根锚索分别穿过钢板(预先已钻孔),上好锁具。将准备好的木道木整齐的排列在钻机与顶板之间,道木应该略长于锚索间距,这样可以使锚索除了能起到紧固的作用,外还能对道木起到支撑的作用,防止了出现刹顶道木掉落的问题。

结束了以上的步骤后,就要对钻机进行角度的校对了。因为在基础平台的施工过程中已经对角度及方位进行了规范。这时只需要采用机身底脚自带的调节功能进行微调即可,允许偏差在1%以内,确定无误后对钻车平台机械手以下部份进行二次混凝土浇灌。

2.4 钻具的组合使用

稳定钻杆与普通钻杆的组合使用是保证44°小倾角钻进精度的重要途径,其组合方式与一般的竖井钻进有着显着区别,主要原则是靠近导孔钻头段加密布置稳定钻杆,20m以后为10m/根。此次施工连接导孔钻头的第1根为开孔钻杆,以后分别在第3根、第6根、第10根、第15根、第21根、第31根使用了稳定钻杆,一共使用6根稳定钻杆,大幅度提高了钻进精度。

2.5 反井施工工艺

2.5.1 导孔施工。开孔前应重新校对中心,尤其是导孔中心必须是钻机的几何中心。否则,稳定钻杆的稳定翼将与钻机下部棘轮套放生刮卡,阻碍施工的正常进行。在正常钻进情况下,导孔钻进采用高速钻进。动力头向下给适当压力,正向旋转即可。导孔施工速度不宜过快,且应保持连续钻进。对于松软地层和过度地层采用低钻压,对于硬岩稳定地层采用较高钻压。本次地质岩性为泥岩、粉细砂岩互层和砂岩,对导孔较有利,平均每小时导孔钻进2m。随着导孔钻进深度的不断增加,加钻杆停水前冲洗孔底的时间应适当增加(2-5min),在钻透下水平透点3m左右,应逐渐降低钻压,并控制水压,防止堵钻。

2.5.2 对接钻头及扩孔施工。导孔钻透后,将导孔钻头卸下,扩孔钻头对接至钻杆处,通过钻机控制钻杆进退、旋转将扩孔钻头对接牢固。扩孔前,以导孔为圆心人工挖掘一个深1m的扩孔导洞,防止扩孔开孔期间钻头剧烈晃动而损坏钻头钻具钻。提升时使用低钻压钻进,并注意观察油泵压力变化,当扩孔钻头进入导洞并且达到额定压力后,即可按正常工序钻进。扩孔钻进相对于导孔来说,其工序比较简单。但应考虑斜孔提升过程中,岩壁对钻头轴向阻力的增加,所以应比常规扩孔钻进速度有所降低,平均每小时扩孔钻进1m。

2.6 扩断面掘进施工

反井钻机施工完毕后,将上部设备拆除,保留下水平运输系统,为扩断面排渣服务。扩断面采用钻爆法施工,其施工工艺类似煤仓扩孔,出岩经中心钻孔自溜至下水平,巷道采用锚喷支护,循环进尺1.6m。

斜巷掘进期间人员采用固定梯子上下,梯子铺设距工作面不大于10m,两侧有1m高扶手。为确保施工人员安全,防止坠物伤人及人员坠落,掘进期间必须采取以下安全措施:

(1)施工人员必须正确使用安全带。(2)在斜巷上口安设护栏,并设专人警戒。(3)作业时,除放炮外,中心孔必须使用特制箅子进行封闭,箅子边缘与孔壁搭接不小于400mm。箅子安设在孔底,做到下无浮货、摆设均匀,联结牢固。(4)下水平距孔底15m范围内严禁有人。(5)掘进迎头前倾至水平,实现以迎头做临时底板,为施工提供了一个水平宽敞的施工空间。

3 结束语

利用反井钻机施工倾角44°的斜巷在国内应该是首例,尤其是44°钻孔的施工更是开创了反井钻机缓倾角施工的先河,导孔偏斜率仅为0.28%,精度完全能够满足同类施工的要求。

同时,采用反井钻机施工工艺避免了上山斜巷施工片帮事故的发生,解决了下山出岩困难的问题,缩短了施工时间,为斜巷掘进开创了一个全新的、安全的、高效的施工工艺。

参考文献

[1]徐永圻.煤矿开采学[M].中国矿业大学出版社,2004.

[2]东兆星,吴士良.井巷工程[M].中国矿业大学出版社,2006.

[3]陶驰东.采掘机械[M].煤炭工业出版社,2005.

[4]刘志强.反井钻机技术装备及发展[J].煤炭科学技术,2001.

作者简介:张国新(1967-),男,蒙古族,辽宁省朝阳市人,硕士,工程师,现任铁煤集团大兴煤矿副总工程师,研究方向:巷道掘进。