李兴叶

摘 要:露天岩体的爆破中,炸药是作业施工中的必须品。但一般情况下炸药损耗大,并且效果差,爆破后岩体大块物质过多,基本需要进行二次爆破,这就使得爆破炸药单耗过多,增加了开采成本。近年来,我国对于露天岩体开采一直进行研究,对于爆破的各项参数严格控制,优化技术,控制爆破炸药损耗。文章针对现有露天爆破技术,探讨降低爆破炸药单耗的有效途径。

关键词:露天爆破;炸药;途径

爆破的方法不同,爆破的参数也不尽相同。详细了解爆破参数是保证爆破炸药单耗的前提,并且露天岩体的爆破工程量大,所需炸药多,合理控制爆破炸药单耗是节约开采成本的表现。并且有效地控制爆破炸药单耗也可以降低露天开采的风险、提高安全指数。

1 工程实例

河北钢铁集团有四个露天矿场,其中一个IIIa矿场,采空区长360m,宽22m,高60m,体积约为48万立方米,由于长久开采,底部岩体松动。为防止岩体坍塌,而后的开采过程需要多段微差爆破,对于各项爆破参数要求精准。但是在后期开采中,爆破炸药单耗大,并且不能很好的维系安全性能。

1.1 爆破炸药单耗大的原因

1.1.1 孔网参数不合理

对于此项工程设计时的孔网参数,认定抵抗线1.6m,孔底距2m,密集系数1.2的方案,但是此种方法适合含量大的矿场,于此矿实际不符。根据现有探测,这种方式抵抗线大、密集系数大,致使每米爆破炸药单耗增大。

1.1.2 孔径过大增加消耗

根据已有抵抗线、孔底距的参数,按照公式d=w/(25~30)求得所用孔径空间为54~64mm,而现在所用孔径是60mm,孔径过大,致使装药量增多,增加了每米爆破炸药损耗。

1.1.3 装药结构不合理

原有设计采用孔底起爆的方式,但是却致使孔口堵塞,并且较之孔口起爆,它的起爆更长,爆破炸药单耗过大。并且这种装药方式在爆破的过程中,需要更多的孔底能量,但在运行时,难免造成能量不均,使得能量浪费,又增加了炸药的损耗。

1.2 改进措施

1.2.1 孔网参数修改

由于现有开采需要崩落基岩,所以孔底距不能过小,否则爆破时容易因炮孔太小出现事故,并且为了保持围岩的稳定性,应该减小抵抗线至1.2m,孔底距2m,这样可以不仅提高每米爆破量,也能增加安全性。

1.2.2 孔径最优

想要减少爆破炸药单耗,需要降低孔径,爆破的效果主要在炸药的瞬间爆发力。原有孔径装药量约3.5kg/m,减小孔径虽然会降低爆速,但只要保证炸药的瞬间爆发力,也可以取得良好的爆破效果,从而减少损耗。

1.2.3 完善装药结构

孔底起爆造成的堵塞可以通过改变装药方式进行改善,在边孔位置及中间孔进行分隔间缝装药。边孔装药多,其它孔装药少,中间间隔进行填充物堵塞,减少爆孔装药过度集中的情况,可以减少爆破炸药单耗量。

2 有效途径

2.1 孔网参数合理

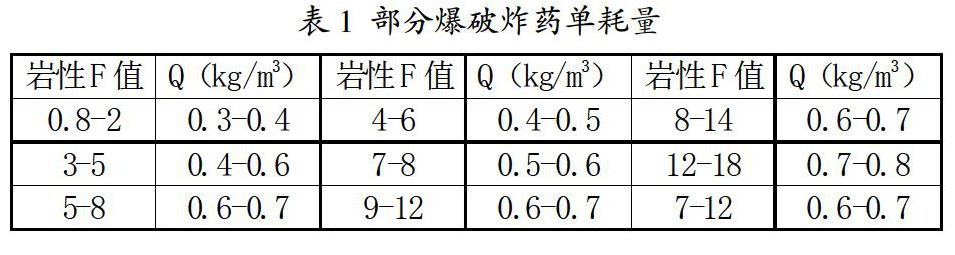

孔网参数是爆破过程中首要计算的,想要降低炸药单耗,需要对爆破面积进行合理计算。因为各类岩体的结构参数不一,同等炸药爆破面积的效果不同(下表1是各类岩体适合的爆破炸药单耗量),并且根据对孔底距与抵抗线的调整,可以扩大应力波对岩体裂缝的压力,使得孔底爆破的时间增加,从而爆破面积更全面,岩体粉碎的彻底,爆破效果提高,从而降低炸药单耗。

2.2 微差爆破

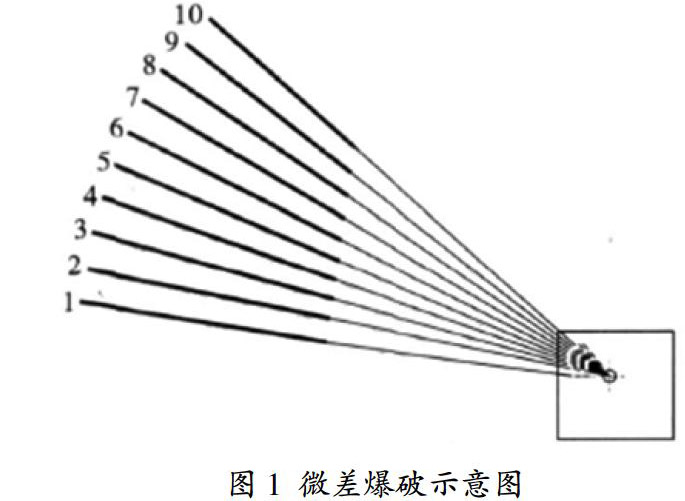

这种方式通过雷管各段的起爆时间存在间隔,可以使底部先起爆,在造成一定的自由面后,以毫秒的时间延期爆破,有效地控制了爆破的效果。一般露天爆破都采用扇形中深孔爆破,如图1所示。这样可以使底部的爆孔先起爆,先起爆的地方造成的应力波冲击大,促使前面的爆孔继续引爆,并且在应力波的作用下开阔了岩体缝隙,使岩体发生分离,增加了爆破空间。而先引爆的炸药在余力仍未消失前,与后引爆的炸药的应力波相结合,可以增强破碎岩体的效果,减少大块物质,并且由于炸药的先后爆炸间隔,可以不断增加自由面,从而降低炸药单耗量。微差爆破主要优点就是在爆破时的应力波振动小,可以控制地震效应,稳定作业安全。

2.3 装药结构

一般露天岩体开采,采用中深孔爆破方式,原有装药方式是根据起爆顺序全孔装药,直接将炸药作为堵塞,这样不仅浪费炸药,而且由于爆破时应力作用的大小不一,爆破的能量也不同。孔底部分本应由很大爆破力来促进上层炸药的威力施展,但由于上层炸药过多,反而让孔底炸药阻抗大,能量不足,造成浪费。并且孔口炸药多但孔口破碎岩体的作用小,填充炸药实属浪费。而其它部分炸药虽然有很大的爆破力,但是由于过程重复爆炸,不仅爆破效果差,而且振动大,容易出现事故。

所以,要对爆孔填充一定长度的堵塞物。填充物一般在两米以上,这样可以使炸药不密集填充,在爆破过程中获得合理的爆炸能量,又减少了炸药单耗量,并且不会因为过大振动而造成安全问题。

2.4 严格管理

炸药在使用过程中要严格管理,首先,要确定炸药的用量不会造成坍塌等安全问题。并且对于炸药的管理人员要进行深入管理,确保炸药的存放地点无明火、无潮湿等情况,避免一些因细节造成的损失;其次,在装药结构中,要严格按照设计指示进行作业,对于实际操作中一些数据的不合理要及时修正,保证可以达到爆破要求;最后,严格布孔,使用精密仪器测量,保证爆孔位置正确,避免不必要的孔,保证炸药的合理使用率,避免不必要的浪费。

3 结束语

一般爆破炸药开采成本占据总成本的25%左右,可见爆破的成本过于高。通过有效措施降低露天岩体的爆破炸药成本,不仅能为企业提升经济效益,也能将节约的成本用于技术,提高开采过程的安全性。

参考文献

[1]邬艳礼.中深孔台阶爆破降低炸药单耗方法的探讨[J].江西建材,2015(17).

[2]周楠,王德胜,吴应天,等.降低中深孔爆破炸药单耗方法的研究[J].现代矿业,2011(4).

[3]胡勇辉,刘连生.基于BP神经网络的沉积岩型矿山爆破开采成本的预测与控制模型[J].中国矿业,2013(11).

[4]罗金兰.朱家包包铁矿降低炸药单耗的措施[J].矿业工程,2014(5).