张平平++王俊琪++张耀斌++李宝霞++景星星

摘 要:研究了Φ170mm×30mm×LTA15钛合金挤压管坯在950℃和1050℃两种不同加热区热挤压成形的显微组织,分析了两种不同形貌的组织形态对其高温力学性能的影响。结果表明:β相区1050℃加热挤压获得的片层状组织的高温力学性能较两相区950℃加热挤压的等轴双态组织的高。

关键词:TA15合金;显微组织;热挤压

中图分类号:TG376.2 文献标志码:A 文章编号:2095-2945(2017)29-0066-02

TA15钛合金的名义化学成分为Ti-6.5Al-2Zr-1Mo-1V(?棕t%),是20世纪60年代中期前苏联研制成功了一种近α钛合金,牌号为BT20。该合金目前作为一种典型近α钛合金,具有两相钛合金的中等室温强度和高温强度,比Ti-6Al-4V合金的性能更高,热稳定性和焊接性能良好,较高的比强度、抗蠕变性以及耐腐蚀性等优点[1][2]。在500℃以下工作环境中,可使用长达3000h。因具有较好加工性,被大量制成板材、棒材、锻件、模锻件、管材以及型材等产品。在航空航天领域被广泛应用于高性能的结构件[3][4]。所以TA15合金具备良好的室温性能,也必须具备良好的高温性能。

本文通过不同的热挤压加工工艺成形的Φ170mm×30mm×LTA15钛合金挤压管坯,进行了不同温度下的力学性能分析以及微观组织研究,以分析不同热挤压工艺成形的管坯组织对其力学性能的影响,为TA15合金挤压管坯的生产工艺提供理论依据。

1 实验材料与方法

1.1 实验材料

实验中所采用TA15合金是一级海绵Ti、工业纯Al丝和锆屑以及铝钼和铝钒中间合金为原料等,采用三次真空自耗电弧炉进行熔炼,铸锭规格为Φ700mm×L,表1为该合金的化学成分。合金的β相变点通过金相法测得为±985℃。

1.2 实验方法

铸坯在3150t油压机上,经过6火次锻造,成品规格为Φ220×650mm。在3150t水压机上挤压,分别采用挤压温度为950℃和1050℃,保温时间为60min,进行挤压。挤压成品管坯规格为Φ170mm×30mm×L,用电阻炉进行750℃/2h ,AC退火处理,利用电火花线切割机从合金管坯上切取金相及拉伸试样。显微组织分析采用HF:HNO3:H2O为1:3:10(体积比)腐蚀,在OLYM PU SPM G3金相显微镜进行观察。室温拉伸试样按GB/T 228.1-2010进行,高温拉伸试样按GB/T 4338-2006进行。拉伸实验温度分别采用25℃、100℃、200℃、300℃、400℃和500℃,拉伸试验在TC-12-031拉伸机上进行。

2 结果与分析

2.1 不同热挤压温度的显微组织分析

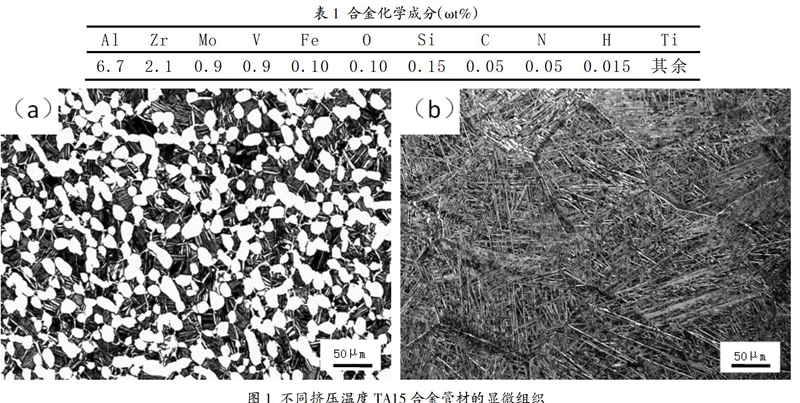

图1所示为不同热挤压温度条件下TA15合金Φ170mm×30mm×L管材的显微组织。加热温度950℃处于(α+β)两相区上部,保温时间为60min,挤压后获得的组织为等轴的α+β两相组织,可以认为是双态组织(图1(a)),平均直径为14.5μm,β转变组织中α板条呈交织或集束状分布,板条厚度约为3~5μm。加热温度为1050℃,属于β相加工区,保温时间为60min,挤压后获得的组织为β加工组织,为片层组织形貌(图1(b)),初始β晶粒的大小约为445μm,晶界α相宽约为1.5μm,分布在β晶粒上的α片层厚度为2.5μm,局部α相呈现宽约为60μm集束形貌,且在同一位向并列排列。

2.2 不同热挤压温度的高温性能分析

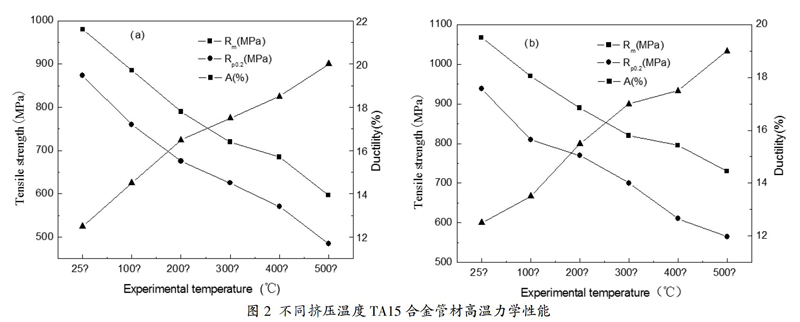

图1所示为不同热挤压温度条件下TA15合金Φ170mm×30mm×L管材的高温力学性能。从图2(a)中可以看出950℃温度挤压获得TA15合金管材的室温力学性能抗拉强度为980MPa,屈服强度为873MPa,延伸率为12.5%。对比图2(a)和图2(b),采用950℃温度挤压得到双态组织,其室温和高温力学性能较1050℃温度挤压获得片层状组织的力学低。从图2中可以看出,随着实验温度的升高,两种组织状态的抗拉强度和屈服强度都呈明显的下降趋势。对比发现,双态组织的TA15合金挤压管材高温拉伸曲线较陡,而片层状组织较平缓,表明在β相区挤压,其高温力学性能较高。

3 结论

(1)不同挤压温度获得TA15合金管材组织,对其高温力学性能影响明显。

(2)采用β相区挤压的TA15合金管材片层状组织的高温力学性能较两相区双态组织的高。

参考文献:

[1]沙爱学,李兴无,储俊鹏.TA15钛合金的普通退火[J].稀有金属,2003,27(1):213-215.

[2]曹京霞,方波,黄旭,等.微观组织对TA15钛合金力学性能的影响[J].稀有金属,2004,28(2):362-364.

[3]王斌,郭鸿镇,姚泽坤,等.热压参数对TA15合金流动应力及显微组织的影响[J].锻压技术,2006(6):106-109.

[4]张晶宇,杨延清,陈彦,等.退火对TA15钛合金组织与性能的影响[J].金属热处理,2003,28(3):46-48.