李进兵

摘 要:汽轮机的安全监测仪表系统(TSI)对汽轮发电机组安全稳定运行起着重要的作用,直接关系到机组运行的安全性和经济性。针对TSI系统重要监测内容轴振监测介绍了统轴振监测回路的构成以及轴振跳机保护逻辑的设置。举例说明了单点“或”轴振跳机逻辑和跳机值与上报警值轴振跳机逻辑,对于汽轮发电机组启机过程中可能出现的临界转速区域轴振动突然增大的工况提出了一种引入转速判别的轴振跳机保护逻辑的改进设计。

关键词:轴振;TSI;跳机保护;转速判别

中图分类号:TM311 文献标志码:A 文章编号:2095-2945(2020)30-0101-03

Abstract: TSI system of the steam turbine plays an important role in the safe and stable operation of the steam turbine generator set. This paper introduces the shaft vibration monitoring loop and the setting of the protection logic. Two examples of the shaft vibration tripping logic are introduced. For the operating conditions in which the shaft vibration suddenly increases in the critical speed area that may occur during the startup of the turbine generator set, an improved design of the protection logic of shaft vibration tripping logic with speed discrimination is proposed.

Keywords: Shaft vibration; TSI; Trip protection; Speed discrimination

汽轮机的安全监测仪表系统(Turbine Supervisory Instrumentation)TSI是一种能对汽轮发电机组运行状态参量可靠地进行长期、有效、准确、连续监测的多路监测系统。它能连续地监测汽轮机的各种重要参数,例如:转速、超速保护、偏心、轴振、盖(瓦)振、轴位移、胀差、热膨胀等,帮助运行人员判明故障,在被监测的参数超出预置的设定值时发出报警及值停机信号保证机组安全。它也能提供故障诊断的各种测量数据。

1 轴振监测回路的构成

轴系的振动是TSI系统监测的重要内容。在测量轴振时,常常把涡流探头装在轴承壳上,探头与轴承壳变为一体,因此所测结果是轴相对于轴承壳的振动。由于轴在垂直方向与水平方向并没有必然的内在联系,亦即在垂直方向(Y方向)的振动已经很大,而在水平方向(X方向)的振动却可能是正常的,因此,在垂直与水平方向各装一个探头,探头采用涡流探头。由于水平中分面对安装的影响,实际上两个探头安装保证相互垂直即可,如图1所示。

当传感器端部与转轴表面间隙变化时,传感器输出一交流信号给监测卡件,卡件计算出间隙变化(即振动)峰-峰(P-P)值。当测量值大于设定值时,卡件可输出报警信号和跳机信号。

2 轴振跳机保护逻辑的设置

2.1 轴振报警逻辑的设置

对于轴振报警来说,因为报警只是提醒运行人员轴振测量超过正常值,并不用于汽机发电机组的跳机,因此轴振报警逻辑策略均选择为“或”逻辑,为了能清楚说明,以一台有2个轴承的机组为例,每个轴承上安装互相垂直的2个轴振动测点,分别标记为X、Y,则轴振动报警逻辑如图2。

即任意一个轴振动测点只要达到所设定的轴振报警值都会输出报警信号。

2.2 轴振跳机逻辑的设计

对于轴振跳机逻辑来说,因其对汽轮发电机组运行的安全性及经济性会产生直接的影响,因此轴振跳机逻辑的准确性非常重要,在设计时需要充分考虑拒动和误动的可能性,从而起到可靠保护机组安全可靠运行的作用。

一般来说轴振跳机的逻辑设计有多种,不同的机型,不同的汽轮机厂家给出的轴振跳机逻辑可能会有不同。本文仅列举两种予以说明: 单点“或”跳机逻辑,跳机值“与”报警值跳机逻辑。

2.2.1 单点或逻辑跳机

以有三个轴承的机组为例,这种跳机逻辑设计和轴振报警的逻辑一样,即: 所有轴振动测点中只要有一个测点发出跳机信号,则驱动实际停机信号使机组停下来。振动跳机逻辑设计如图3。

单点“或”跳机逻辑设计思想的出发点主要是保证机组的安全,宁可误动不要拒动,因为轴振动大往往会造成汽机端部轴封磨损、隔板汽封磨损、叶片、叶轮等机组部件损毁的恶性后果,其经济损失要比误动作产生的经济损失大得多。轴振单点“或”跳机逻辑在国外的主机厂制造商如GE、西屋、西门子、三菱、日立、东芝等的机组中得到广泛采用。

但在我国,经过实际运行统计,一般90%振动跳机是因为现场干扰,或者测量元件不稳定所造成的误跳机,而过多的误跳机也会造成机组多次启停的经济损失,因此轴振跳机逻辑需要综合考虑机组运行的安全性和经济性。

2.2.2 跳机值与上报警值跳机逻辑

此跳机逻辑的设计思路是: 既然单点跳机不可靠,则给跳机逻辑增加条件,不只看本轴承的单个方向的轴振跳机信号,同时还要看本轴承另一方向的测量值是否达到报警值或者其他轴承的轴振动信号是否达到报警值。只有本轴承一个轴振测量信号达到跳机值,本轴承另一方向的测量值达到报警或者其他的轴承测量值达到报警信号时才会跳机,此振动跳机逻辑设计如图4。

由于停机逻辑中增加了轴振报警信号因此此逻辑增加了实际停机的难度,因此误动的可能性大大降低。

轴振的跳机还有其他多种逻辑组合,无非是在机组的安全性和经济性之间进行取舍。这就需要总结机组的实际运行特性,根据机组的运行特性设计适合本机组的轴振跳机逻辑。另外考虑到机组实际运行中现场干扰对轴振探头的影响,有些机组的跳机逻辑还增加了1秒或2秒的延时进一步增加了跳机逻辑的准确性。

3 跳机逻辑存在的问题及改进

不管是单点“或”跳机逻辑或者跳机值“与”报警值逻辑都没考虑机组过临界问题,当机组启动转速升到临界转速附近时,轴振振幅可能会突然加大,振动异常激烈,轴振完全有可能超过停机值,当通过临界转速后轴振又恢复正常。在这种情况下如果还是按照正常运行时的轴振情况设置报警跳机值显然不能满足汽轮机组启动过程要求,从而导致在启动过程中非正常跳机,导致机组不能正常启动。

如果启机过程中出现临界转速处的轴振值大于正常运行情况下设置的报警停机值的情况,本文提出了两种解决办法。

3.1 手动打闸跳机

启机过程中解除轴振自动跳机逻辑,启机全过程完全由运行人员专门监测汽轮机的振动情况,运行人员根据轴振监测值自行决定是否需要手动打闸停机。待汽轮机达到额定转速后再将轴振自动跳机逻辑恢复。这种方法虽然解决了启动过程中临界转速大造成不必要跳机的问题,但是每次启机都要解除、恢复轴振跳机逻辑增加了运行人员的负担,并有可能在解除逻辑、恢复逻辑的过程中引入人为失误因素造成逻辑错误。

3.2 引入转速判断

针对临界转速附近轴振动大的问题,我们可以考虑轴振设置双阈值,即当汽轮机组在额定转速范围时可以设置轴振跳机值、报警值为较小的阈值,当在临界转速范围时可以将轴振阈值放大,这样汽机就可以冲过临界转速避免了启机过程中由于轴振动大造成的不必要的停机。

以某百万千瓦汽轮发电机组为例,该机组为半转速机组,额定转速为1500rpm,高中压缸、三个低压缸加上发电机一共有20个轴承。每个轴承处设有水平方向和垂直方向的轴振监视探头。轴振探头的测量范围为0-300μm,报警值为90μm,跳机值为130μm。

本机组的TSI系统还配置有两个键相测量探头,键相信号送到故障诊断系统用于轴的动平衡分析以及设备的故障分析与诊断等,两个探头一个运行,一个备用。

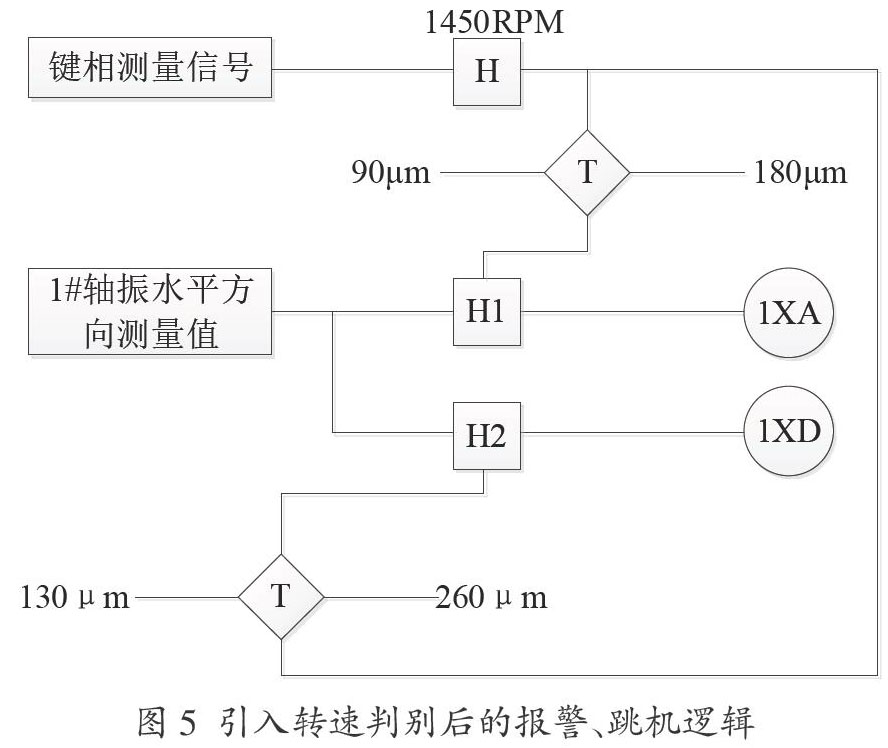

可以利用键相探头作为转速测量引入转速判别,当汽轮发电机转速低于1450rpm时,可以认为是过临界转速运行;当转速高于1450rpm时,认为是额定转速运行。在升速及过临界转速情况下将轴振的报警值和跳机值扩大一倍分别为180μm和260μm,此阈值可以根据不同机组临界过程实际情况进行更改。

表1 引入判别转速的跳机阈值

以某一轴承的一个测量值为例,其转速判别逻辑图如图5。

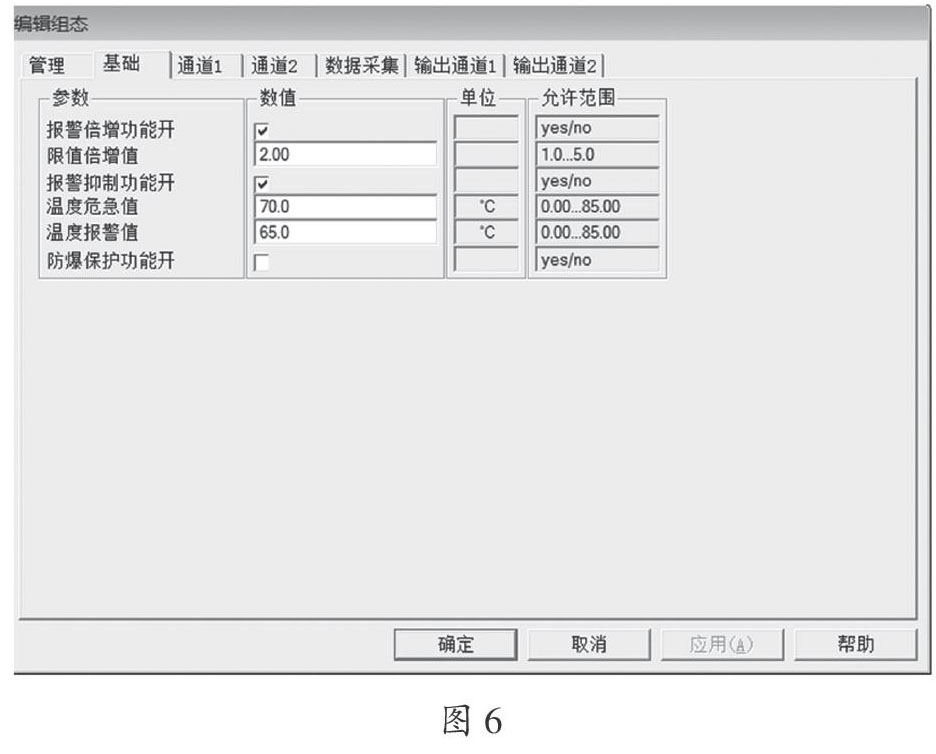

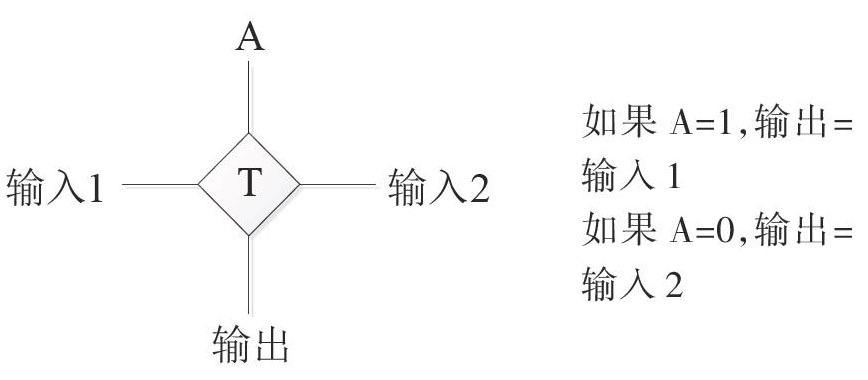

图5中相关符号定义如图6。

H为转速判别阈值,H1为轴振报警值,H2为轴振跳机值。

以艾默生(原EPRO)的轴振卡件A6110为例,其转速判别组态如下:

此卡件检测相应输入端口由键相卡件A6312送来的转速报警信号,转速在小于1450RPM时启动报警倍增功能,将正常设置的报警值、跳机值乘以组态中的限值倍增值2.00,从而使报警值、跳机值增大。

对20个轴承的每一个测量值都引入转速判别后,其相应的报警输出信号、跳机输信号再组合为相应的跳机逻辑用于机组跳机,这样就避免了机组启动过程中临界转速轴振过高引起不必要跳机的问题。

4 结论

经过机组的实际运行验证,此项改进解决了汽机过程中汽轮机在达到额定转速之前临界转速处振动大造成的不必要跳机情况。保证了机组启动的成功率,提高了机组运行的安全性和经济性。

参考文献:

[1]谷俊杰,丁常富.汽轮机控制、监视和保护[M].中国电力出版社,2016.

[2]张朝阳,李雄伟,王潇.汽轮机TSI系统的测量与调试[J].华北电力技术,2008,4:9-11,19.