陈光宇 ,陈永生 ,陈仲武 ,刘 浒 ,郑国强 ,龙晋桓 ,张超才

(1.福建华电可门发电有限公司,福建 福州 350512;2.中国科学院福建物质结构研究所 泉州装备制造研究所,福建 晋江 362200)

近年来火电发电厂在运行过程中,发生了多起小径薄壁管座角焊缝泄漏事故,严重威胁电厂锅炉的安全稳定运行。而管座角焊缝由于结构及焊接工艺等影响,容易出现裂纹、根部未焊透及坡口未熔合等高危害性缺陷,这些缺陷随着电厂锅炉启停和运行发生扩展,最终引起管座泄露和失效[1-2]。所以,研究小径薄壁管座角焊缝检测,提高缺陷检测可靠性和检出率,对电厂锅炉的安全运行有着重要意义。

当前用于小径薄壁管座角焊缝的检测方法中,磁粉检测和渗透检测只能对小径薄壁管座角焊缝的表面或近表面进行检测,且容易出现缺陷漏检[3]。射线检测技术由于受到实际现场条件和结构形式的限制,无法进行检测或对面状缺陷检测灵敏度低[4]。由于管座曲率、壁厚和马鞍状焊接接头形式等因素影响,常规超声检测技术进行管座角焊缝检测也存在一定的局限性,存在管座角焊缝的缺陷识别、缺陷定位以及焊缝全覆盖困难等问题[5-7]。而相较于常规超声检测技术,超声相控阵检测技术具备更强的检测灵活性、更高的检测效率和缺陷检出率等优势,已成为开展小径薄壁管座角焊缝检测的一种较佳检测手段。但目前针对接管外径小于32mm、壁厚小于4mm 的小径薄壁管座角焊缝,由于其接管外径小、壁厚薄等因素影响,使超声相控阵检测时声场散射严重、超声信号变形严重,导致检测灵敏度低和可靠性低,并且至今关于该规格管座角焊缝的检测研究较少,因而尚未发现有合适的检测方法。

本文针对小径薄壁管座角焊缝超声检测中存在的问题和难点,利用CIVA 软件开展接管外径小于32mm、壁厚2.5mm 的安放式小径薄壁管座角焊缝的超声相控阵检测仿真研究,采用母管侧接触式横波检测方法,通过进行声场仿真和缺陷响应,实现对相控阵探头参数的优化设计,以进一步提高焊缝缺陷检出率,为实际开展相控阵探头研制和相控阵检测工艺设计提供参考和指导。

1 超声相控阵检测原理

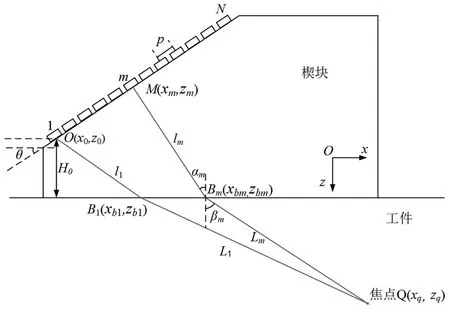

超声相控阵检测技术是通过控制换能器各个阵元按照延迟法则形成声束偏转和聚焦等,从而实现对所测区域缺陷直观成像。而本文采用装有楔块的相阵探头置于角焊缝的母管侧,采用超声相控阵聚焦检测方式用二次波对安放式小径薄壁管座角焊缝进行检测。平面线性相控阵为超声相控阵中典型阵列,将其各阵元近似为点声源,通过特定延时法则使各个点声源的声场进行叠加,从而实现声束聚焦和偏转。装有斜楔块的平面线阵声束偏转聚焦示意图如图1 所示,建立直角坐标系,以第1 个阵中心的坐标点O(x0,z0)为参考点,x 轴与楔块底面平行,且其正向向右,而z 轴正向向下垂直于楔块底面,假设声束聚焦于焦点Q(xq,zq),聚焦深度为H。假设探头阵元数目为N,阵元中心间距为P,第m 个阵元的坐标点为M(xm,zm),其中 m 为整数,且 1≤m≤N,第 m 个阵元声束在楔块和工件两种介质中传播路径分别为lm、Lm(m=1,2,…,N),第m 个阵元声束到达楔块和工件的界面时所在交点为 Bm(xbm,zbm),第 m 个阵元声束到达楔块和工件的界面时入射角为 αm(m=1,2,…,N),其在工件中的折射角为 βm(m=1,2,…,N),第一个阵元中心到楔块底部距离为H0。另外,楔块倾斜角为θ,其声速为cw,而工件的声速为cs。

图1 装有斜楔块的平面线阵声束偏转聚焦示意图

如图1 所示,楔块和工件检测面接触进行角焊缝检测时,第m 个阵元的声束到焦点的时间为:

假设一次激发N 个阵元,由式(1)可以求得每个阵元的声束到达焦点的时间,从而确定出所有阵元的声时最大值Tmax,因而可计算得到第m 个阵元的延迟时间为

根据斯涅耳定律可得:

由几何关系可知:

2 声场仿真

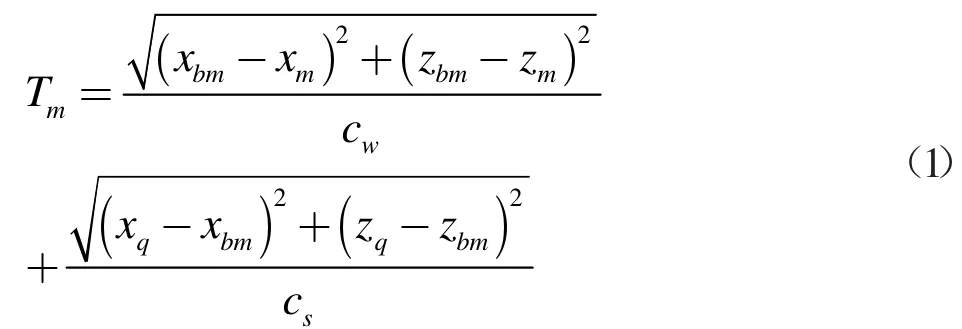

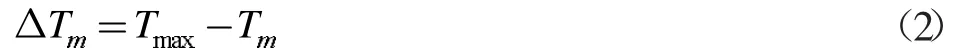

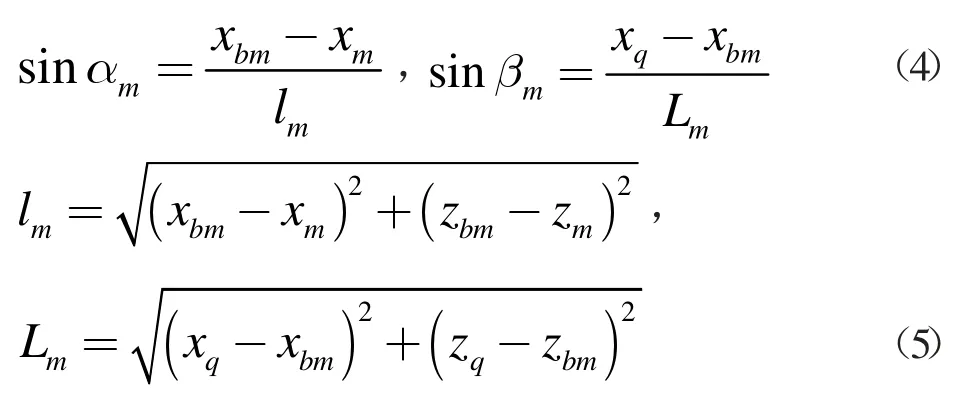

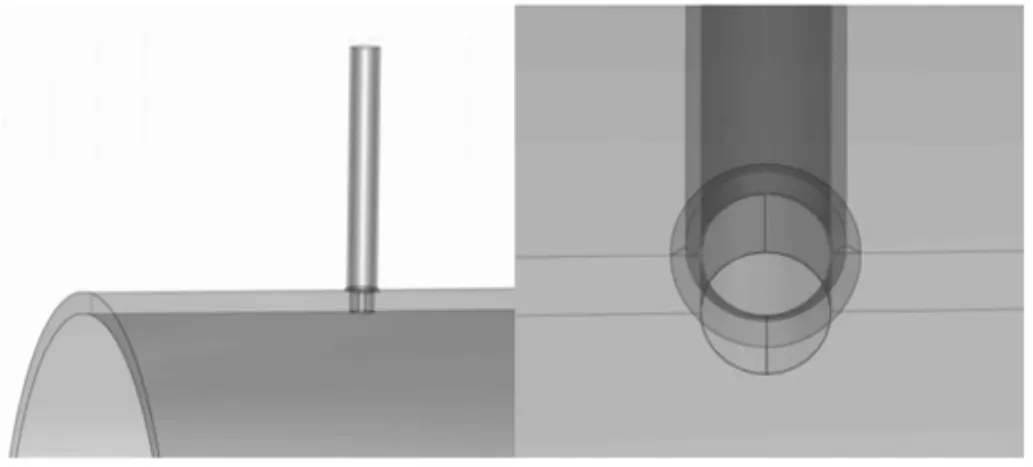

本文的仿真对象为安放式小径薄壁管座角焊缝的检测模型,利用CIVA 软件构建无缺陷模型,如图2 所示。其母管材质为Sa335-P91,尺寸规格为Φ610mm×17.5mm(外径×壁厚,下同),其纵波声速为6028m/s,横波声速为3300m/s,密度为7.78g/cm3;其接管材质为不锈钢,尺寸规格为Φ27mm×2.5mm,纵波声速为5660m/s,横波声速为3120m/s,密度为8.03g/cm3;焊材为碳钢,其纵波声速为5900m/s,横波声速为 3230m/s,密度为 7.8g/cm3,焊接坡口为 50°。

图2 CIVA 软件建立的仿真模型局部图

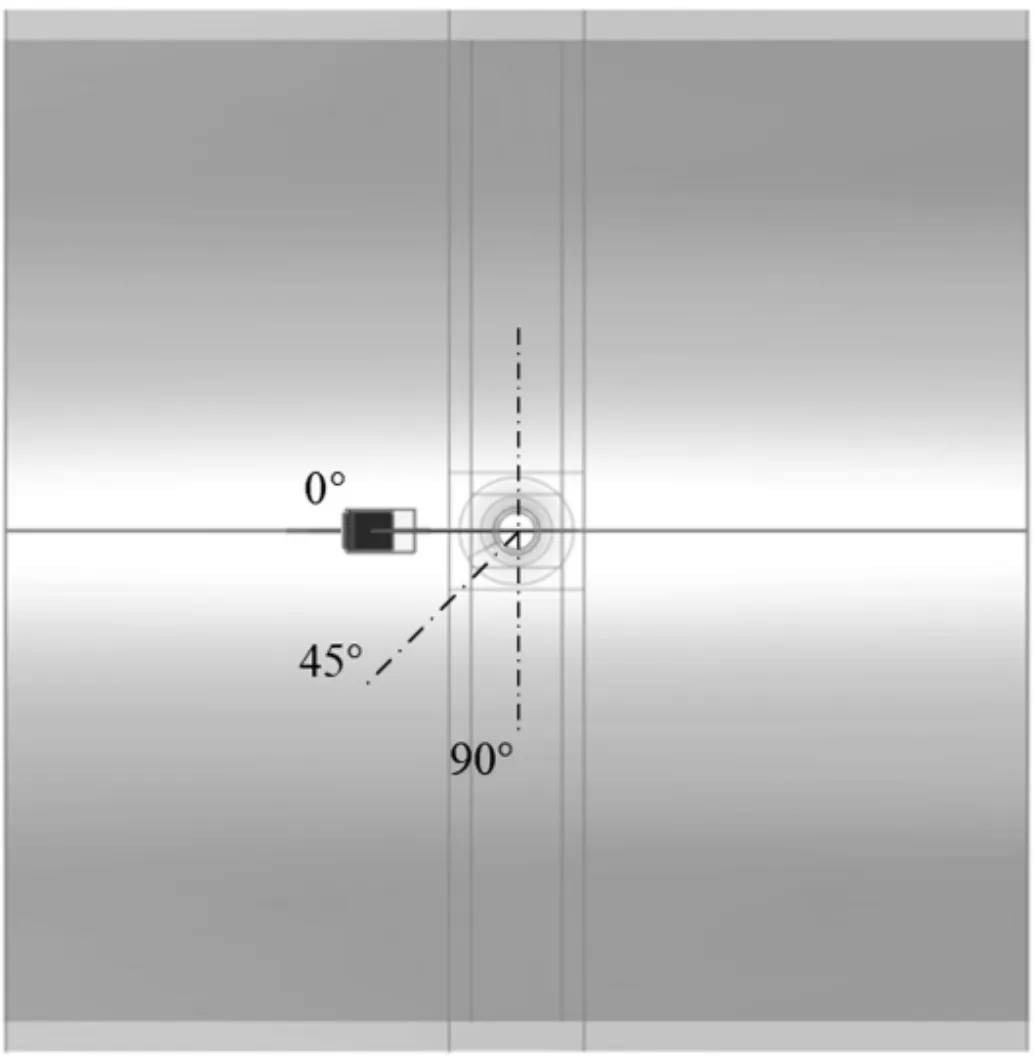

图3 相控阵探头放置于焊缝母管侧不同位置示意图

另外,实际检测时探头要沿着焊缝围绕支管进行扫查,但管座角焊缝为马鞍型,母管侧不同位置曲率有差别,但角焊缝结构具有对称性,因而选择将探头置于母管侧 0°、45°和 90°位置下进行声场仿真分析,如图 3 所示。在探头置于不同位置时利用CIVA 软件分别进行探头工作频率、阵元中心间距、一次激发阵元数和阵元曲率等不同参数下的声场仿真分析,判断并优化超声相控阵的聚焦效果,确定合适的探头设计参数。另外,当探头阵列类型、工作频率、阵元中心间距和一次激发阵元数等参数变化时,由于探头置于母管侧45°和90°位置的仿真结果与探头置于母管侧0°位置的仿真结果类似,因此在本文中不做讨论分析。

2.1 探头频率的确定

图4 不同频率下声场仿真效果图

图5 不同阵元中心间距下的声场仿真效果图

探头频率较小时,则波长较大,造成检测分辨力差,不利于小缺陷检测;而当探头频率越大时,则声束主瓣宽度越小,指向性好,从而检测分辨率高,但如果频率过大,则声束衰减严重,又不利于检测。初始选取的探头主要参数:阵元中心间距为0.6mm、主动孔径为19.1mm、阵元长度为10mm、一次激发阵元数目为32、钢中折射角55°横波斜楔块。另外,为了将使声场可以聚焦到焊缝区域,选取的聚焦深度为 35mm。在偏转角为 0°时分别对2.5MHz、5MHz、7.5MHz 和 10MHz 等四个频率进行仿真分析,探头置于母管侧0°位置时的仿真结果如图4 所示。

从图4 仿真结果可得:随着探头频率的增加,声束越集中,主瓣宽度越小;当频率为2.5MHz 时,声束并没有在角焊缝区域聚焦;频率为7.5MHz 和10MHz 时,聚焦效果更佳,并且频率为10MHz 时,聚焦效果最佳。但由于频率越大,声束衰减越大,检测灵敏度更低,因而探头频率选择7.5MHz。

2.2 探头阵元中心间距的确定

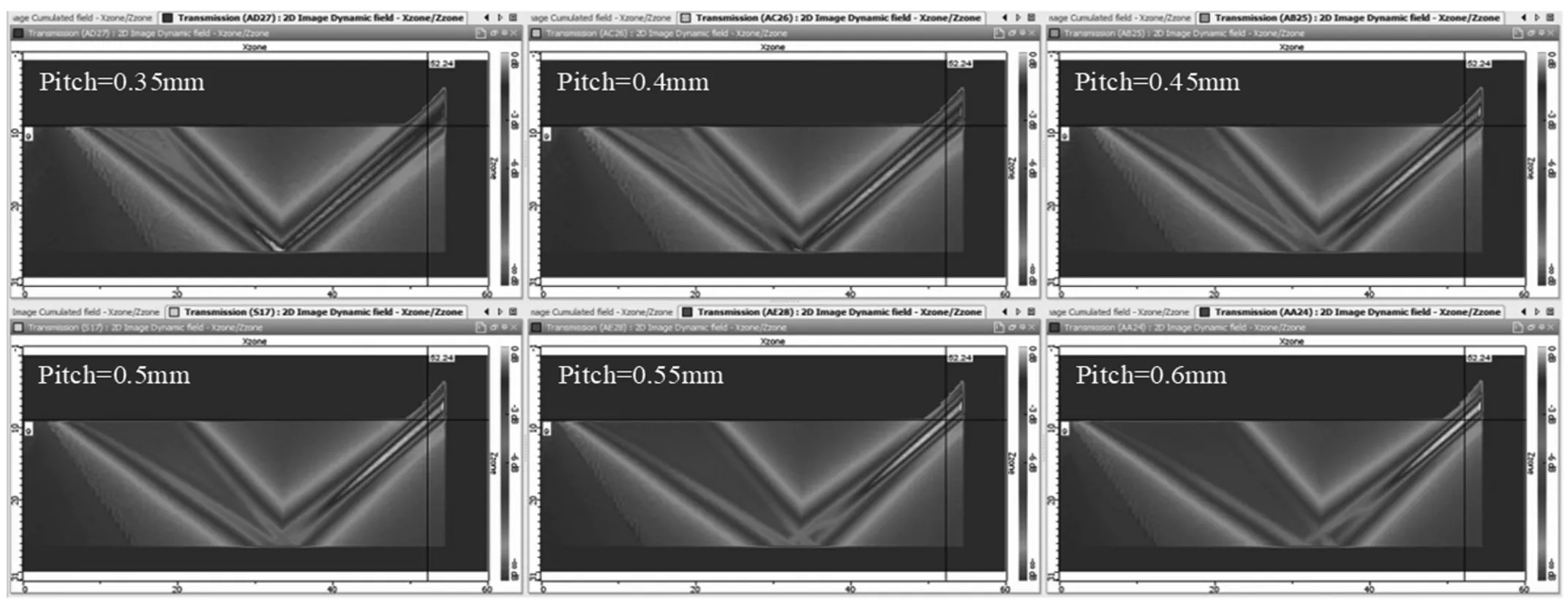

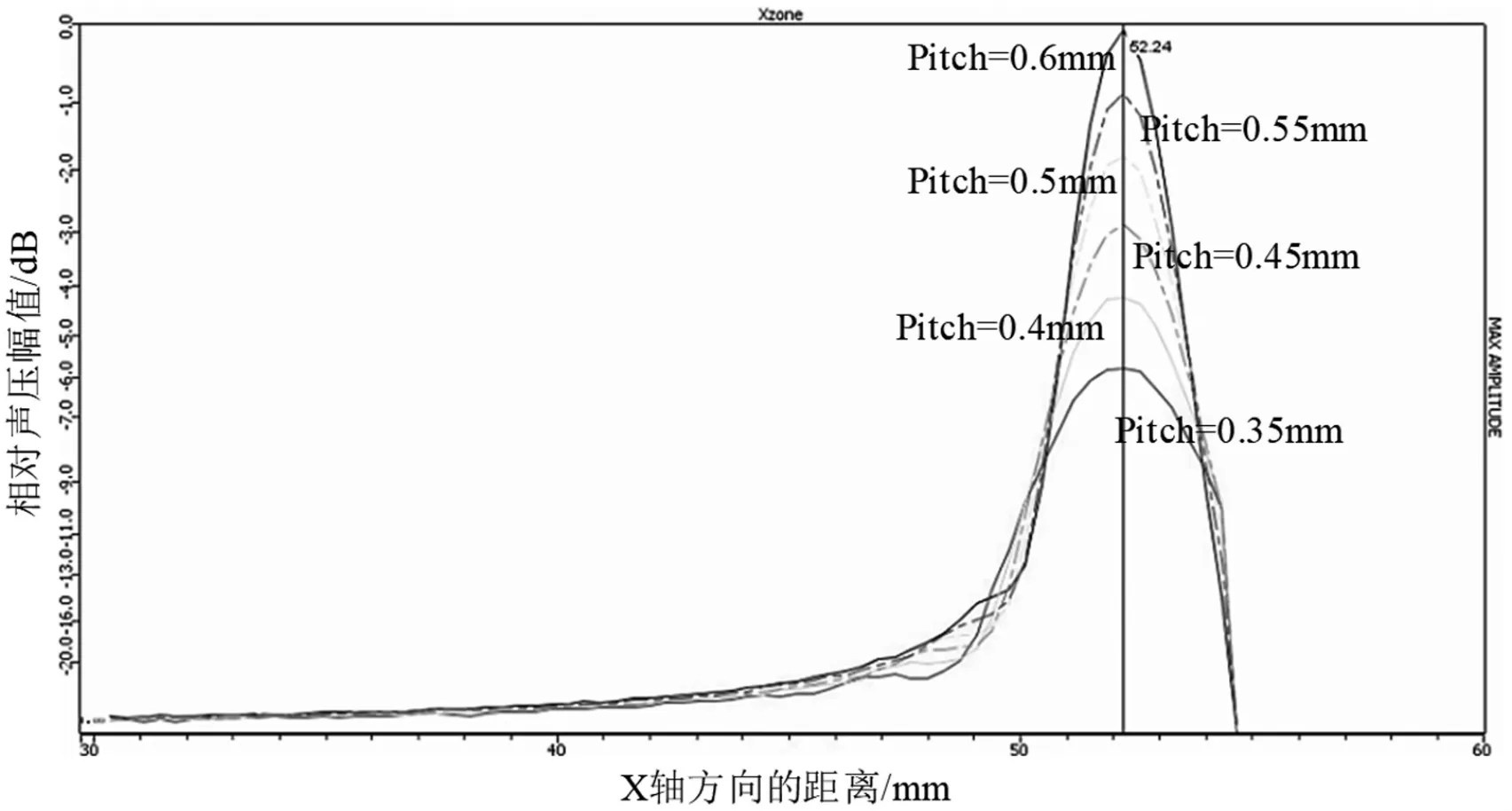

阵元中心间距是影响相控阵探头声学性能的基本参数。当阵元中心间距越大时,声束指向性越好,所测区域声压幅值越大;但假如阵元中心间距过大时,会产生大角度栅瓣,以至于形成伪像,影响检测,因而需要选取合适的阵元中心间距消除栅瓣的影响。选取的相控阵参数:频率为7.5MHz、阵元间隙为0.1mm、阵元长度为10mm、一次激发阵元数目为32、钢中折射角55°横波斜楔块。偏转角为0°、聚焦深度为35mm 时,选择阵元中心间距分别为0.35mm、0.40mm、0.45mm、0.50mm、0.55mm 和 0.6mm,对它们进行声场仿真对比分析,探头置于母管侧0°位置式的仿真结果如图5 和图6 所示。

从图5 的仿真结果发现:相较阵元中心间距分别为0.35mm、0.40mm 和 0.45mm,阵元中心间距分别为0.50mm、0.55mm 和0.6mm 焊缝区域的聚焦效果更佳。图7 为图6 中黑线(最上面的线)所在位置上X 轴方向的声压幅值曲线,根据图6 的仿真结果得出:焊缝熔合线处十字标记点的相对声压幅值随阵元中心间距的增大而增大。本文未对Pitch 值大于0.6mm 时进行声场仿真,但考虑到Pitch 值过大、偏转角度过大时,会产生栅瓣,而且探头和楔块尺寸会随着Pitch 值增大而增加,加重曲率的影响。因而最终阵元中心间距选择0.6mm。

2.3 一次性激发阵元数目确定

图6 不同阵元中心间距下的声压幅值比较

图7 不同阵元激发数的声场效果图

主动孔径越大即一次激发阵元数目越多,声束能量越集中,声束焦点越小,分辨力也越高;但一次激发阵元数目越多,近场长度变大,近场盲区更大,不利于检测。本文选取频率为7.5MHz、阵元中心间距为0.6mm、阵元间隙为0.1mm、阵元长度为10mm、钢中折射角55°横波斜楔块探头等探头参数,在聚焦深度为35mm、偏转角为0°时,分别一次激发8、16、32 阵元进行声场仿真,仿真结果如图7 所示。

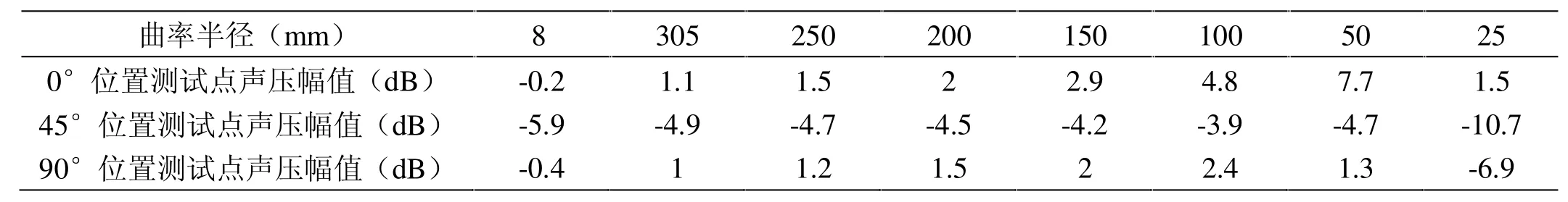

表1 不同阵元曲率半径下测试位置的声压幅值

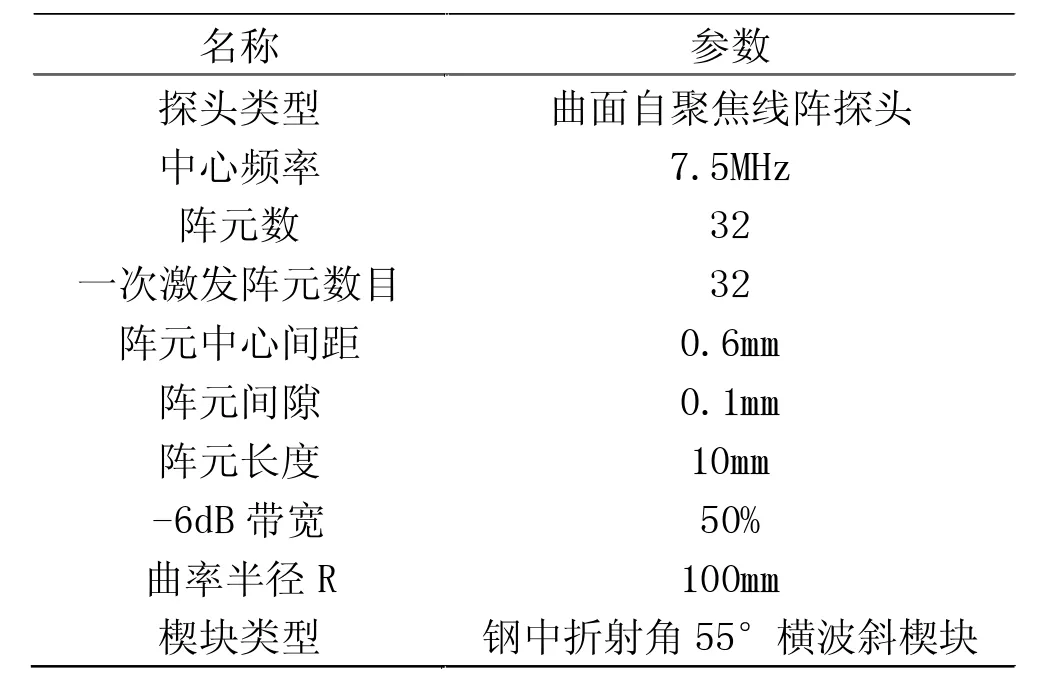

表2 相控阵探头主要设计参数

根据图7 结果可得:当一次激发8 和16 个阵元时,声束聚焦效果不佳,并没有在焊缝区域聚焦;而一次激发32 阵元时,相较一次激发8、16 个阵元,声束在焊缝区域聚焦效果更佳,焦柱更小,具有更高分辨力。因而选择一次性激发阵元数目为32。

2.4 阵元曲率的确定

曲面自聚焦线阵探头的阵元在阵元长度方向为柱面,可实现该方向聚焦,降低管壁曲率的影响,使得声束更集中。当阵元曲率过小时,声束依旧曲率影响造成发散现象;阵元曲率过大,则使得声束聚焦深度缩短,造成声束无法聚焦到检测区域。选取已确定的探头参数:频率为7.5MHz、阵元中心间距为0.6mm、主动孔径为19.1mm、阵元长度为10mm、一次激发阵元数目为32、钢中折射角55°横波斜楔块。本文分别进行了探头置于母管侧0°、45°和90°位置时不同曲率下的40°~55°角度范围扇型扫查的声场二维仿真,结果如图8 所示。

图8 的声场仿真效果图是以平面线阵探头声场仿真的声压幅值最高点为参考基准获得的,平面线阵探头的阵元曲率半径为∞mm,根据图8 的结果可得出:探头处于母管侧0°位置,采用平面线阵探头时,焊缝区域的声束聚焦效果更差;探头处于母管侧45°和90°位置,采用平面线阵探头和阵元曲率半径为25mm 的曲面自聚焦探头时,焊缝区域的声束聚焦效果更差;其中探头处于母管侧45°位置时,由于该位置结构影响,造成焊缝区域仿真结果出现一些异常点。根据表1 可得到:探头处于0°位置,曲率半径为50mm 时所测靠近焊缝熔合线位置的测试点(位置标记线的交叉点)声压幅值最大;而探头处于45°和90°位置,曲率半径为100mm 时所测靠近焊缝熔合线位置的测试点声压幅值最大。因而考虑到实际检测时探头需要适合三个不同检测位置,因而最终选取探头的阵元曲率半径为100mm。

综上所述,通过声场分析确定了相控阵探头的主要设计参数如表2 所示。

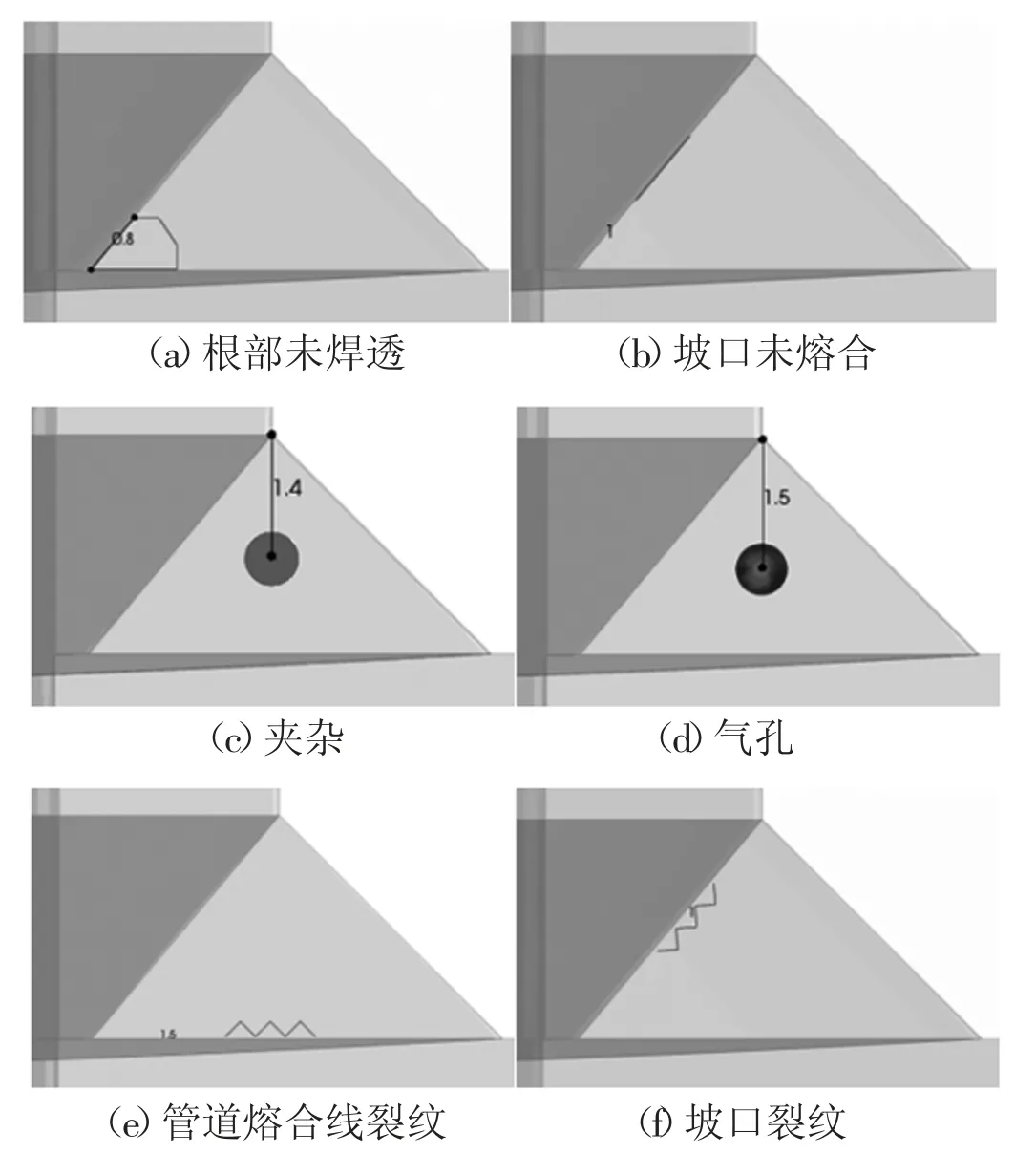

3 缺陷响应

为了验证所确定相控阵探头参数的可靠性以及相控阵探头的检测能力,本文基于CIVA 软件在已建立的无缺陷模型上进行缺陷设计,采用CIVA 中的多面缺陷、矩形平面缺陷、圆柱形夹杂缺陷、球形缺陷、多面缺陷、多面缺陷分别模拟了根部未焊透、坡口未熔合、夹杂、气孔、管道熔合线裂纹和坡口裂纹等六种典型缺陷,如图9 所示。缺陷的尺寸分别是:根部未焊透的宽×长为1mm×2mm、坡口未熔合的宽×长为1mm×2mm、夹杂的直径×长为1×2mm、气孔的直径为1mm、管道熔合线裂纹的宽×长为1mm×2mm、坡口裂纹的宽×长为1mm×2mm,其中根部未焊透位于焊缝根部位置、坡口未熔合和坡口裂纹处于靠近接管侧管道熔合线中间位置、夹杂和气孔位于焊缝中间位置、管道熔合线裂纹处于靠近母管侧管道熔合线中间位置。

本文采用声场仿真确定的探头参数对有缺陷模型进行扫查,将探头置于母管侧0°位置,探头楔块前沿距离焊缝边缘19.26mm,采用扇型扫查,由于焊缝区域较小,角度范围选择为 40°~55°、间距为 0.5°,可实现声束对焊缝区域全覆盖。

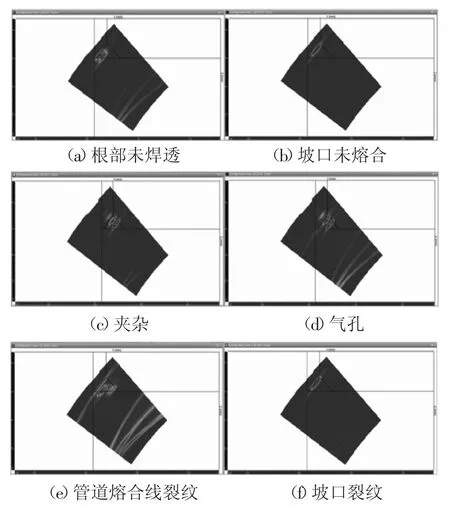

仿真结果与分析:

图9 有缺陷小径薄壁管座角焊缝模型缺陷位置示意图

六种典型缺陷的S 扫图如图10 所示,根部未焊透的S 扫图如图 10(a)所示,从图 10(a)仿真结果可见,声束几乎垂直打在根部未焊透缺陷上,由于缺陷存在一个端角结构,声束反射及衍射较强,回波幅值较高,该缺陷的检测具有较高的检测灵敏度;如图10(b)为坡口未熔合的S 扫图,从仿真结果可以看出,由于随着扇扫角度的变化,主声束垂直达到缺陷处时,该缺陷处回波信号幅值较高;夹杂的 S 扫图如图 10(c)所示,从图 10(c)可见,当主声束垂直达到该缺陷右下方底面时,回波信号幅值较高;图 10(d)为气孔的 S 扫图,从图 10(d)可以发现,当主声束垂直达到该气孔右下表面时,其回波信号较高;如图10(e)为管道熔合线裂纹的 S 扫图,从图 10(e)可得出,该裂纹两端由于衍射影响而回波幅值较高,而中间部分由于缺陷方向与声束方向的角度较小,声束被反射到其他地方造成回波较弱;图10(f)为坡口裂纹的S 扫图,从图10 可以发现,该裂纹的S 扫图和图10(b)的坡口未熔合S 扫图相似,但由于该裂纹未波折形,会对声束造成一定发散,因而相较坡口裂纹处的回波信号幅值,其回波信号幅值更低。

综合以上缺陷仿真结果,采用该探头设计参数和检测方法,可以对上述缺陷进行有效检测,且具有较高的检测灵敏度,并能对它们实现定位和定量,为相控阵探头研制和检测工艺制定提供了重要的理论依据。

4 结论

图10 六种典型缺陷的S 扫图

本文针对接管外径27mm、壁厚2.5mm 的小径薄壁管座角焊缝,通过采用母管侧接触式横波检测的方法进行超声相控阵检测的CIVA 仿真研究,在探头处于母管侧不同位置时开展了不同相控阵探头参数下的声场仿真分析,确定了相控阵探头参数包括频率、阵元中心间距、一次激发阵元数和阵元曲率等,并进行了六种典型缺陷的缺陷响应模拟,从而实现了对相控阵探头设计参数检测能力的验证,为实际开展接管外径小于32mm、壁厚小于4mm 的安放式小径薄壁管座角焊缝超声相控阵检测奠定了良好基础,并为其相控阵探头研制和检测工艺设计提供了指导。