刘秦楠

(太原中车时代轨道工程机械有限公司北京分公司,北京100000)

1 概述

GMC16A 型钢轨打磨列车由中车北京二七机车有限公司自主研发并生产制造。因其体型小、编组短的特点,被广泛运用在地铁打磨领域;其具有对正线、道岔预防性打磨和修复性打磨的功能,可有效消除钢轨表面疲劳裂纹,波浪磨损,斑点,肥边等缺陷,延长钢轨的使用寿命。

该车在实际运用过程中,偶有不同程度的打磨效果不佳,造成效果不佳的原因有:磨石不匹配,小车油缸偏转异常,(打磨电流设定不合理,打磨顺序不正确)打磨模式设定不合理等。经过长期调试及测试,在掌握大量数据后,针对改善打磨效果,总结出如下优化思路和故障处理思路。

该车已改进至第三代(改进1 型),下文相关内容皆以改进1 型为基础进行论述。

2 打磨效果优化探究

判定打磨效果良好的标准通常为:(1)钢轨无发蓝。(2)光带笔直。(3)光带包络完全。(4)钢轨粗糙度≤10μm。(5)起落点误差≤2m。以上5 点中,(2)(4)项的优化方向一致,通过优化硬件(打磨小车动作机构)的机械偏差,来改善打磨效果。(1)(3)(5)项的优化是综合性的,需要考虑硬件、软件及打磨模式等多方面因素,共同改进完成优化。本文主要论述(1)(2)项的改善方式,其余不做详述。

2.1 避免打磨小车机械偏差

打磨小车内部结构复杂,动作机构繁多,按系统可分为气动机构和液压机构。气动机构有电机下降气缸,用来调节打磨时正背压力。液压机构包含升降、倾斜、张紧、接触等等共计7 种执行机构,相互配合实现正线及道岔打磨功能。其中,倾斜油缸控制打磨单元的角度变化,并将单元稳定在预设的角度。稳定的倾斜油缸是光带笔直的基本条件。

保证倾斜油缸稳定,应从两个方面入手:(1)角度标定。控制逻辑中,只有当实际角度与预设角度相同时,倾斜油缸才会执行锁定,保证角度稳定。当角度标定不合理时,会出现实际倾斜角度总是小于预设角度的情况,油路会一直处于解锁状态,打磨单元在磨削过程中,会碰撞受力,此时若不能有效锁定,角度波动会比较明显,影响打磨效果。所以在角度标定时,如标定最大负角度时,预设值应比实际值向负值多一定量值;标定最大正角度时,预设值应比实际值向正值多一定量值。(2)月检中增加针对弹簧吊板和张紧缸状态的检查。车辆实际运用中,我们发现在偏转角度到达预设值后,出现了明显的角度回弹,这是因为张紧缸未工作,导致弹簧吊板在打磨单元偏转时异常受力,在偏转结束后,反向作用于倾斜油缸,反推油缸动作。通过月检排查,可提前识别处理,规避打磨不良。

通过以上方法,可避免因机械偏差导致的打磨光带宽窄不一。

2.2 改善钢轨打磨发蓝的探索

避免钢轨打磨后发蓝,其实就是阻止钢轨局部过热。影响钢轨热量积聚导致发蓝的原因有:(1)作业速度。(2)打磨电流。(3)磨石材质。(4)机械偏差导致的局部重复打磨。(5)模式设定不合理导致的局部重复打磨。(6)打磨病害严重区域时的正常发蓝。本文主要论述(2)(3)(5)的优化方向。关于作业速度,速度越慢,越容易发蓝,通常为了平衡作业效率和作业质量,选择8km/h 的作业速度。值得注意的是,在病害严重的区域作业时,打磨单元为了除去病害,热量积聚会明显提高,出现打磨发蓝为正常现象。

2.2.1 磨石选用的探索

目前市面上各品牌的砂轮主要区别在于材料配比,不同的配比决定了砂轮的性能,如粘合剂的配比不同,砂轮磨耗率不同,砂石的配比不同,砂轮的硬度不同。在改善打磨发蓝的各项测试中,我们针对不同品牌的砂轮,进行打磨对比试验。发现在同台车,同线路,同模式等等都相同的情况下,仅更换不同品牌的磨石,打磨后的发蓝情况相差巨大。

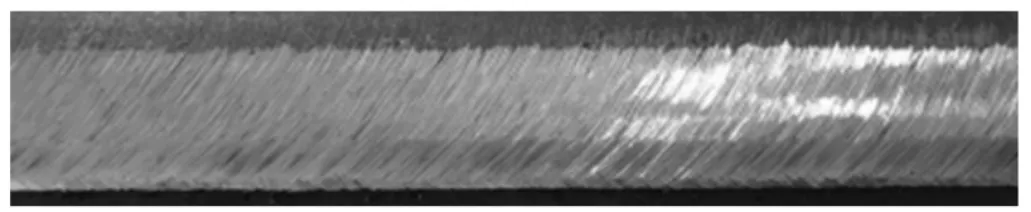

图1 某进口砂轮A 打磨效果

图2 某进口砂轮B 打磨效果

试验证明,磨石也是影响打磨发蓝的因素之一。通过对打磨后砂轮状态等的对比分析,得出部分推论:(1)砂轮质地偏硬,更易于热量的积聚,更容易产生打磨发蓝。(2)砂石粘合的牢固程度直接影响砂轮本身的散热性能,间接导致打磨发蓝,在打磨过程中,理想情况应是砂粒磨耗到一定程度,接触层逐一脱落,脱落时即带走自身热量,保障砂轮的接触层温度不会过高,若粘合剂的配比不够理想,砂粒无法及时脱落,那幺砂轮接触面的温度会越来越高,导致所打磨区域产生发蓝。

个人认为,可根据打磨需求不同(修复性打磨、预防性打磨)使用不同种类的砂轮进行作业。

政府早已认识到儿科医护人员的巨大人才缺口,开始从各个方面增加儿科医护人员配置,对于加强儿童医疗卫生服务提出了多方面的建议:儿科医护人员国家免费培养;提高儿科医护人员收入水平,健全以服务质量、数量和患者满意度为核心的内部分配机制,做到优绩优酬、同工同酬,确保儿科医务人员收入不低于本单位同级别医务人员收入平均水平;新改扩建儿童医院,新增儿科床位,建立健全功能明确、布局合理、规模适当、富有效率的儿童医疗卫生服务体系;加强儿科医务人员队伍建设,增加每千名儿童儿科执业(助理)医师数等等。采用各种方式变相增加儿科医护人员编制,减轻儿科医护人员工作量。

2.2.2 打磨模式探索

GMC16A 型打磨车相较于大中型(48、96)打磨车而言,磨头数量少。在有限的作业单元情况下,为平衡打磨车的作业效率与作业质量,通过改善打磨模式来达到最优情况是我们探索的方向之一。

打磨模式里可设定的参数有打磨电流和打磨角度两部分。通过分析打磨试验数据可知:打磨电流恒定,即打磨电机的磨削功率不变时,钢轨表面材料的去除率基本不变,当电流增大,磨削深度增大,相应就提高了传入轨面的热比率,形成较高磨削温度,就容易造成钢轨发蓝。

所以在病害不严重的区域打磨时,电流不易偏大。在病害严重区域作业时,为了有效去除病害,电流应偏大,且廓形、波磨修正等作业后的钢轨势必会因切削时的高温发蓝,属于正常现象,通常钢轨病害修复完成后,会采用一遍高速打磨,来消除钢轨表层的发蓝。

二七公司16 头打磨车由镜像的两节车连挂而成,此种结构导致两打磨小车中心距较远,那幺在打磨作业过程中,前车打磨积聚的热量在后车打磨时已散去部分,热量峰值相对要低。

基于以上情况,个人认为,在日常维护打磨时,可采用前车后车相一致的适中电流进行打磨。修复性打磨时,应采用前车大电流修复,后车小电流抛光的方式进行打磨。

关于打磨模式中预设角度不合理导致发蓝的情况,在这里也进行说明。经过观察钢轨发蓝区域,发现部分发蓝在两光带相接区域,对比预设角度,发现前后两个预设模式中,角度设定过于接近,导致前一个模式打磨的区域温度还处在高温时,下一个模式又在该区域作业,温度积聚,产生发蓝。

经过多次测试,明确前后两个模式中相邻角度应最少相差3°。

2.3 改善起落点误差的探索

起落点误差,简单来说就是打磨砂轮与钢轨的实际接触点和预设接触点的距离偏差、实际分离点和预设分离点的距离偏差。打磨砂轮的上升下降由升降气缸控制,升降气缸通过正压和背压共同调节上升下降的速度。每套打磨单元及升降油缸的重量、摩擦力、气管距离等因素有略微不同,导致在使用同样的正背压设定时,会呈现出升降不同步的现象,最终造成起落点误差。通过反复测试验证,针对1~8不同位置的打磨单元,在基础参数上根据实际情况进行微调,弥补不同打磨单元之间的硬件差距,降低起落点误差。

2.4 高位保护优化

在进行上述试验时,出现过打磨车提升打磨单元时,高位异常报警。设置此报警的目的是监测打磨砂轮与钢轨的接触状态,当执行提升动作后,砂轮若未进行提升,仍处在低位打磨钢轨,此时车辆速度若降低至0,那幺砂轮会持续在所停位置打磨,导致钢轨受损,造成重大事故。

保护原理为:当PLC 接收到(末位电机提升)信号时,开始计时,监测电机高位传感器状态,在规定的时间内若有任意一个高位传感器未反馈信号,触发报警。

实际测试时,打磨单元是执行提升动作的,但提升的速度略慢理论值,属于误报警,略微延长监测时间,完善优化程序。

另外,在分析此问题时发现,改进1 型打磨车硬件优化时新增加的轨侧打磨单元高位传感器,相关信号并未在程序中更新,高位报警判断中也未关联新传感器信号。只有将轨侧高位信号加入高位报警中才意味着逻辑更为严谨,合理,但轨侧单元在道岔模式时,存在提升5~8mm 的特殊状态,以目前积累的试验数据,暂无法支撑相关程序的完善。后续在做此项优化时,应注意既要完善高位报警逻辑,也要评估对道岔模式的影响。

3 故障处理经验

GMC16A 型钢轨打磨车在调试试验过程中出现了部分故障,因为没有故障处理手册作参考,各位调试人员分析排查故障花费了较长时间。所以本人收集汇总了故障清单,并将故障处理步骤和故障处理思路在下文逐条阐述,希望对略有打磨车调试基础的工作人员有所帮助。

3.1 打磨小车液压油泄露故障

该故障在打磨小车调试初期颇为常见,一般在首次动态测试和首次试验线打磨测试时出现,处理后故障不再发生。

漏油原因:液压油在使用过程中,温度会逐渐升高,此时管路接头处发生热胀冷缩,加之管路油压增大,组装时未紧固到位的接头处会有漏油的情况出现。

处理方法:在首次动态测试和试验线打磨后立即进行停机检查,更换密封圈,紧固漏油接头。

常见漏点:扳手操作不方便的部位,如整个小车的三通接头、打磨小车前后端控制阀组背面的连接接头、打磨小车偏转油缸的锁紧堵头、归中油缸的进油回油接头、接触油缸的进油回油接头。有并排接头的部位,如打磨小车田字框四个角落的直角接头。

3.2 打磨屏中集尘温度显示异常,低压控制盒内温度异常显示为HH

打磨屏中集尘温度显示3600℃时,通常是硬件故障导致。出现此故障后,应优先排查温度传感器接线处。此温度传感器的两接线柱之间安装了一小电阻丝,若接线时粗心大意导致电阻未安装,将会出现此故障。

集尘低压控制盒内温度异常显示为HH 故障,通常是未标定温度检测系统或标定不正确造成的,按照图3 重新标定后,故障即可消失。

图3 集尘低压控制盒温度标定流程

3.3 网线冗余报警

此故障较为罕见,通常为网线损坏或网线虚接引起,更换备用网线即可解决。但也出现过极为特殊的情况,网线测试正常且并无虚接时,应优先检查交换机端口的冗余继电器是否烧损。

3.4 合齿困难故障

打磨车在启动后的首次合齿时,偶尔会出现合齿困难的情况。在本文中不再赘述电气线路排查、机械硬件排查以及点动合齿的方法。通过多次的跟车作业及调试,我们发现,合齿失败的主要原因有:操作人员未等总风压打满,就急于进行合齿操作。此时风压并不足以克服合齿时的摩擦力等阻力,导致合齿失败。个人建议在总风压达到8 公斤时,进行合齿操作较为稳妥。

3.5 灭火按钮信号错误

该车灭火按钮分为本车动力间灭火、本车小车灭火、他车动力间灭火、他车小车灭火4 种。控制按钮共计12个,受控灭火器6个,因为控制线缆多,按钮盒、灭火器分布较为分散,调试过程颇为繁琐。这里有1 调试案例,可供各位参考。可优先排查如下故障点,提高调试效率。

调试过程中曾出现过灭火线路端子排中封板虚接的现象,花费了大量人力和时间才找到此故障点。所以个人建议,灭火线路测试时,应优先检查司机室B 柜内灭火控制线路的接线端子排上,封板是否安装正确。

3.6 摇篮框倾斜角度不准故障

摇篮框倾斜时,在某一角度范围内屏显值与实际值偏差大。标定后故障依然存在,此时应优先考虑角位移传感器是否损坏。排查步骤:测量角位移传感器电阻,缓慢旋转传感器,观察阻值变化状态,如出现阻值断点和突然的过大波动,可确认故障点为传感器损坏。

3.7 冷却室蜂鸣异响

应优先检查冷却循环空气系统的进气及出气口处胶皮是否有损坏。

3.8 打磨火花

通常,砂轮打磨钢轨产生的火花是向轨道内侧飞溅的,若火花向外,应调整打磨单元的安装角度,改变砂轮的接触面,从而改变火花飞溅方向。打磨砂轮为圆环形状,若水平放置于钢轨,此时与钢轨有两个接触面,那幺砂轮旋转时,两个接触面会产生向外和向内两种火花。所以,调整砂轮竖直方向的安装角度,使向外侧产生火花的接触面脱离钢轨,即可解决此故障。

4 结束语

GMC16A 型钢轨打磨列车在实际运用中,打磨效果仍有些许不足之处。对此,仍旧需要我们相关的调试、研发人员将文中所述的打磨优化思路进行更加深入的探究和完善。