杜庆民

(甘肃建投隧道工程有限公司,甘肃 兰州 730314)

模板工程连同混凝土工程构成了现浇混凝土结构工程的主体,模板支撑系统的设计、制作、安装,对于一个施工工作者尤其是施工一线的技术人员来说,是日常工作的主要部分,是一项复杂且精细的工作。模板支撑系统的设计要根据施工现场实际情况,充分利用已有资源条件,做到位置正确,尺寸符合设计要求,模板接缝严密,不漏浆,力求使用杆件规格少,构造简单,装拆方便,便于混凝土入模与振捣,又具有足够的承载力、刚度和整体稳定性。甘肃礼县苗河水库溢洪道侧墙模板的施工工艺,在这方面取得了一定的突破。

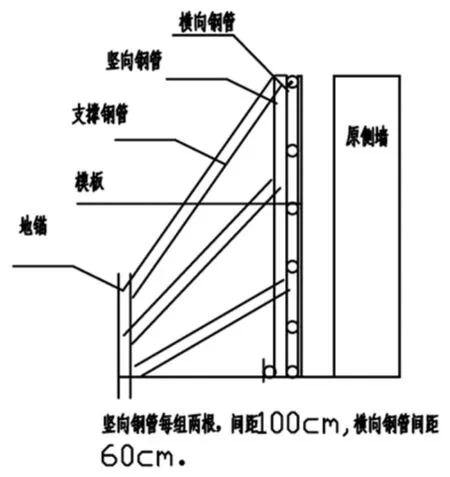

近年来,国家对病险水库改建加固工程的投资逐年增大,其中甘肃礼县苗河水库溢洪道除险加固工程是这类工程的代表性实例。这类工程在设计中一般是对溢洪道的混凝土底板进行加厚,对溢洪道混凝土侧墙进行加宽,对溢洪道底板侧墙的混凝土表面进行凿毛处理,并在溢洪道原侧墙上设有锚杆,用来增强新旧墙体的连接,溢洪道由于其工程性质的要求,侧墙高度不一样高,进口段高度大,末尾段高度小,随着溢洪道流水坡度的增大,进口段与末尾段侧墙高度的高差就越大,像苗河水库溢洪道侧墙,最大墙高(进口段)8.9 米,最小墙高(末端)3.9米,进口段与末尾段的高差达5 米,侧墙新加宽混凝土0.25 米,设有间距2 米梅花型布置的Φ16 锚杆。这类溢洪道侧墙工程的混凝土浇筑模板支撑系统的传统做法(斜撑整体模板架设法)如图1。

图1

这种模板支撑系统的设计显然不符合模板支撑系统设计规则,主要缺点如下:

(1)由于测墙高度差别太大(前面已有说明,高差5米),斜撑长度不统一,斜撑长度规格多,斜撑杆件数量多,(斜撑在竖向和横向的间距以0.9 米计,斜撑的倾角不宜超过60。这样就造成在不同高度的墙段,使斜撑的数量和杆件长度都不一样)。

(2)由于横向支撑体积庞大,墙高且薄(侧墙厚度0.25 米,又因原侧墙不平整,最小厚度可能是0.20 米),影响混凝土的入仓振捣工序。因为钢筋较密的高薄墙施工,如按此方法施工,混凝土从模板上口入仓,会造成混凝土离析,混凝土振捣质量也不容易控制,要幺漏振,要幺过振,一般应采用逐层架设模板,逐层入仓振捣混凝土,混凝土从模板上口入仓,在不使用起重设备的情况下,需搭设工作平台,工作平台受斜撑杆件影响距工作面较远,大大增加工人劳动量,墙高且薄,影响混凝土振捣工序。如能取消斜撑,将简化混凝土的入仓工序。(本工程由于实际现场道路情况不能采用吊车及泵车)。

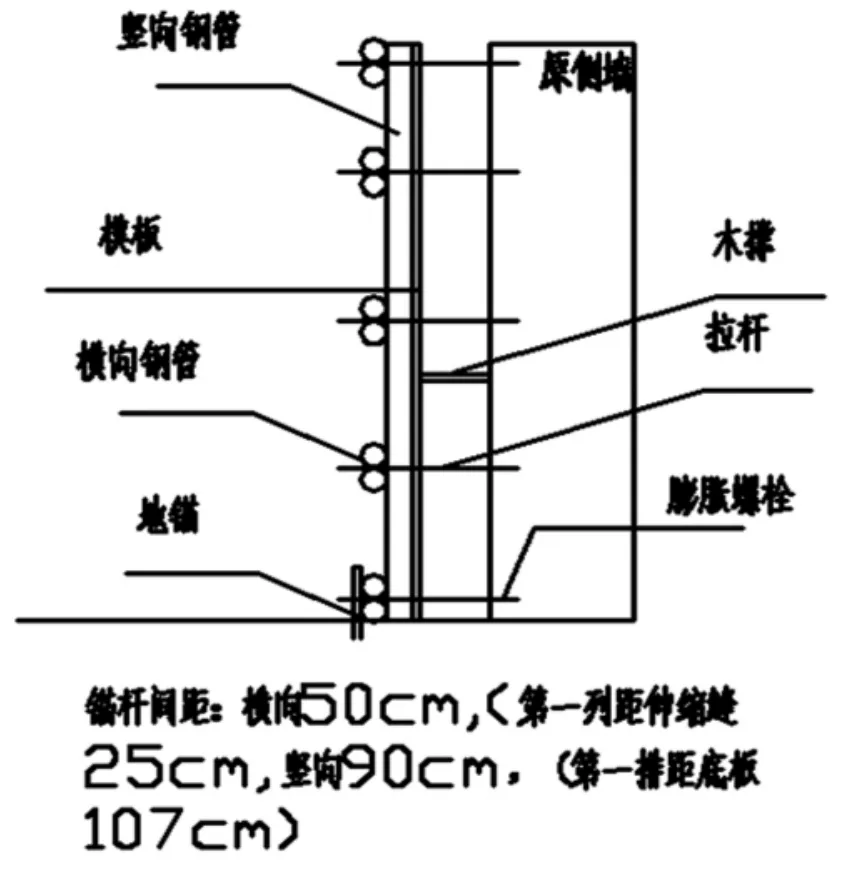

侧墙锚杆拉杆施工法就是取消斜撑,采用逐层架设模板,逐层入仓振捣混凝土,很好的解决了混凝土入仓劳动量大,混凝土振捣难于控制的问题。当然采用逐层架设模板,逐层入仓振捣混凝土法也有一些不足,如模板平整度不足,模板接缝大,不易控制,模板错台大,不易控制,但是经过精细的施工操作,这些缺陷会解决的。该做法如图2。

图2

该施工方法,利用原侧墙为主要支撑系统,在侧墙内安设膨胀螺栓,在膨胀螺栓上依次焊接锚杆、拉杆(也是设计中的锚杆),把模板固定在原侧墙上,原侧墙与模板之间用木支撑撑住,以拉杆与木支撑为模板的支撑体系,固定模板,而且以木支撑保证新浇筑墙体宽度。该法拉杆为Φ16,间距是横向50cm(第一竖线距伸缩缝25cm),竖向90cm,设计间距为200cm 梅花型布置的Φ16 锚杆,比设计多一倍多,超过了设计要求,但也利用了设计的一半。

其基本施工方法为:先根据锚杆抗拔力,通过拉拔试验选择膨胀螺栓规格(本工程采用Φ16×100),并在原侧墙上已打好的孔内安装膨胀螺栓,并依次焊接锚杆、拉杆,在拉杆上先穿上有孔模板,用“3”型扣件把横向竖向钢管连接在拉杆上,用木支撑和拉杆内撑外拉把模板固定在原侧墙上。这种设计只要拉杆和木支撑的间距合适(拉杆间距横向50cm,纵向90cm,木支撑间距100cm),就能保证模板支撑系统的刚度、承载力和整体稳定性要求,而且解决了混凝土的入仓振捣问题。

侧墙模板锚杆拉杆施工法的工艺流程为:一锚杆定位放线、二钻孔及膨胀螺栓安装、三锚杆拉杆的焊接、四钢筋绑扎、五逐层架设模板,逐层入仓振捣混凝土。众所周知,模板设计是一项精细的工作,必须反复考虑各个细节的问题,而且此施工方法(单侧立模,有孔模板根据拉杆定位)又和一般的拉杆施工方法(双侧立模,拉杆根据有孔模板定位)不同,所以下面详细说明各个施工工序过程。

1 锚杆定位放线

此道工序是该施工方法的关键工序之一。根据平面模板类型(本工程采用P1000×300 规格模板)和纵向横向钢管的间距(纵向间距50cm,横向间距90cm),用墨线在原侧墙上距底板107cm 处弹一条平行于底板的线条,按300 模板的理论值是105cm(30*3+15),考虑底板不平因素定为107cm,在伸缩缝处弹一条垂直于底板的线条,以这两条线为基准线,横向间距90cm、竖向间距50cm(第一根竖线距伸缩缝25cm)弹出各自的平行线,各线的交叉点为锚杆的定位点。最底部可用预埋地锚或拉杆。考虑到多个工序的累计误差,定位放线必须准确,应小于1cm,否则在模板架设过程中,会使U 型卡放不上,造成模板接缝不严、模板板面错台太大。通过正确的放线方法和细致的工作作风,是完全可以达到的。

2 钻孔及膨胀螺栓安装

在侧墙锚杆的定位点上,用冲击钻(钻头的规格比膨胀螺栓大4mm)钻孔,孔深大于膨胀螺栓长度2~3cm。钻孔时钻杆垂直于墙面,使锚杆垂直于墙面,从而保证定为放线的准确度。膨胀螺栓安装时要一边往里打一边上紧螺栓,以使膨胀螺栓充分膨胀。如果一次性打到位再上膨胀螺栓,就有可能使膨胀螺栓不能充分膨胀,影响膨胀螺栓的抗拔力甚至使膨胀失效。

3 锚杆拉杆的焊接

先把锚杆、拉杆焊接一起,再把它们焊接在膨胀螺栓的外露部分上。焊接采用双面焊,焊缝长度大于3cm,并符合《钢筋焊接及验收规程》(JGJ18-96)要求。拉杆长度及拉杆的丝杆长度要根据施工实际要求计算,即考虑锚杆拉杆的倾斜损失,又不宜过长,尤其丝杆过长会给施工带来麻烦。如果计算不准确,可能带来的结果是:1. 拉杆过短,“3”型扣件不能安装;2. 拉杆过长,丝杆上完了还不能把钢管固定到位;3. 丝杆过长,给施工带来麻烦。1、2情况是绝对不允许的,保守办法是情况3。

4 钢筋绑扎

按设计及施工规范要求绑扎钢筋,并把钢筋焊接在锚杆上。焊接时要保证钢筋的保护层厚度。

5 逐层架设模板,逐层入仓振捣混凝土

由于本施工方法的特殊性,模板及横向竖向钢管安装分以下步骤进行:

第一步,先安装有孔模板,把有孔模板先穿在拉杆上,为了安全,用“3”型扣件和螺帽临时固定,并在模板内撑上木支撑。

第二步,先安装下部第一层横向钢管,采用临时措施与拉杆及“3”型扣件连接,横向钢管内插上竖向钢管,再逐层安装横向钢管。横向钢管安装后用拉杆及“3”型扣件连接。

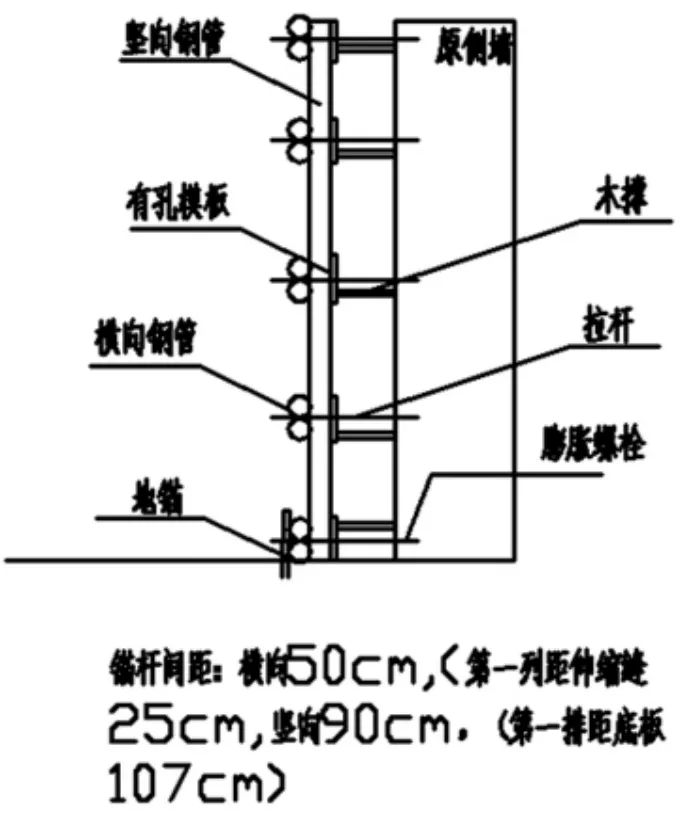

图3

图4

第三步,校正模板。先校正两边端头两根竖向钢管,使其处在设计规定位置,在其上下挂两根纵向线绳,以这两根线绳为基准,用木支撑内撑和拉杆外紧,把模板校正并固定在同一平面上。如图3。

第四步,在混凝土浇筑过程中,安装其他模板,这部分模板应错缝安装,并在长边和短边上打上“U”卡,来增加模板的整体性。

侧墙模板锚杆拉杆施工法的关键是锚杆的定位放线。因为在模板校正固定后,有孔模板的位置就固定了,如果其偏差过大,就会使其它模板安不上或模板接缝过大。所以必须要准确的定位放线,并且每道工序都认真去做,以减少累计误差。

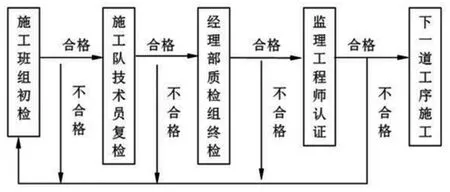

同时,也需要在具体的施工环节,加强对整体工艺的规范化监管,如图4 所示,为具体的施工检测机制。

侧墙模板锚杆拉杆施工法在苗河水库溢洪道施工中的成功应用,既保证了混凝土的施工质量,又取得了良好的经济效益。该工法随后在礼县红河水库、礼县晚家峡水库、成县贺沟水库的溢洪道除险加固工程中得到应用。在这里不但提供的是一种施工工法,更是一种新的施工思路,就是根据实际情况进行模板的设计,在实践过程中不断改进。