武舒然,王会娟,闫宏芳,姚 皓,李学朋

(北京轨道交通技术装备集团有限公司,北京100071)

市域快轨交通,指的是大城市市域范围内的客运轨道交通线路,服务于城市与郊区、中心城市与卫星城、重点城镇间等,服务范围一般在100公里之内,是介于城市轨道交通(地铁、轻轨)和城际高速铁路之间的新型运输模式。市域快轨多应用于大城市近远郊通勤线路、串联城市各组团线路、机场线。上海、广州是最早推广市域快轨的轨道交通城市,而北京新机场线、平谷线,广州18号线、22号线将成为速度目标值最快的市域快轨,运营目标时速达到160公里。

经调研,时速160公里及以下速度车辆司机室头罩都已经采用复合材料来代替铝合金或者不锈钢车头。复合材料由两种或两种以上异质、异性、异形的材料在宏观尺度上复合而成,是一种可改善原材料的强度、刚度、疲劳寿命、耐高温性、耐腐蚀性、导电性等性能的新型材料。复合材料的广泛应用,除实现轻量化外,还能降低成本,改善工艺性,增加美感等,具有很高的使用价值[1]。一般高速车辆的头罩均为流线型大曲面结构设计,下方设导流罩,优化外形有助于减小空气阻力,进而减少车辆能耗。

时速160公里智能市域动车组司机室头罩根据动车组技术条件的要求,以GB/T6769-2000《机车司机室布置规则》和UIC651-2002《机车、动车、动车组和带司机室客车的司机室结构》及T/CCES 2-2017《市域快速轨道交通设计规范》等标准为基础进行设计[2]。司机室头罩即位于车辆外部前端的整体承载结构,属于车辆关键部件,其结构设计好坏将直接影响到车辆运行安全性及可靠性。

1 头罩材料选型

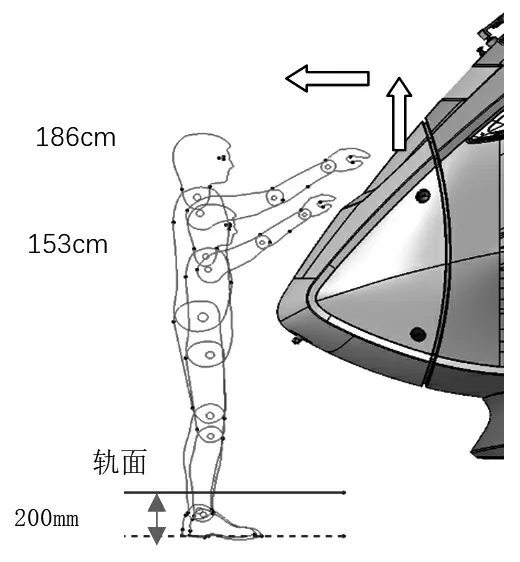

根据前期的运行工况仿真及分析,头罩表面须承受±3000Pa表面压力,这要求司机室玻璃钢头罩必须有助于承担在运营条件下,如列车交会压力冲击、振动、瞬态压力变化、扭曲变形造成的应力和应变,而且风挡玻璃外框必须有足够刚性,不会在正常条件下在其边缘处产生变形。同时头罩的前部区域必须能承受鸟、石头、从经过列车飞出的物体等影响。尤其是它必须通过飞弹试验(按UIC651标准附录C执行),即1.0kg的铝弹冲击体以Vmax+160km/h的速度冲击试样,试样不穿透、不脱框。

轨道车辆带有司机室的一般都是头车,司机室部分属于车体加长的部分,而车辆定距不变,这样带有司机室的一端就比另一端长,重量较重,不利于车辆的重量平衡设计[3]。

经过前期调研,在传统城轨车辆设计中,多采用纯玻璃钢结构设计。玻璃钢(即玻璃纤维增强塑料,简称FRP),以树脂为基体,以玻璃纤维为增强体的复合材料,密度介于1.8~2.0g/cm3,比铝的密度轻1/3,但机械强度却很高[4],其主要材料性能如下:

针对应用需求,司机室头罩的结构设计要保证整体的强度和刚度,同时需综合考虑隔音隔热性能及轻量化要求,材料选型及铺层设计要充分论证。过程中通过制作不同样板进行多次验证,最终司机室头罩采用玻璃钢三明治夹芯复合结构,总厚度为30mm。在前方区域,结构内部铺设芳纶纤维以满足飞弹冲击,起到保护司机的作用,尤其在前挡风玻璃周围进行加强,以能够承担气动压力造成的冲击;在侧面区域进行局部夹心切割,保留宽度70mm的加强筋结构,达到减重效果的同时保证头罩刚度,底部裙板同样采用10mm夹芯结构,来控制风压下的变形。

2 头罩结构设计

司机室玻璃钢头罩需保证强度足够,结构安装牢固、稳定,无异响,能为司机室提供稳定、安全的驾驶环境,并满足司机室设备的安装要求。

头车设前端固定式舱门。舱门固定在司机室外壳时,与司机室外壳形成密闭结构,并形成圆滑光顺曲面,使头车前端具有良好的空气动力学外形。前端固定式舱门采用手动打开的方式,舱门从司机室头罩上移除后,车辆其他零部件不影响前端车钩的联挂和车辆的运行,以实现动车组回送及救援。

头罩四周与车体骨架设计机械连接点,并打胶密封,保证整个司机室气密性。头罩上装有前挡风玻璃、侧窗玻璃、前照灯、雨刷器、终点站显示器、天线等部件。

2.1 头罩与车体的机械接口设计

司机室头罩位于车辆外部,除金属头罩与车体部分直接焊接在一起之外,复合材料头罩均需要通过螺栓连接等方式安装在车体骨架上,并保证能够有一定调整量,能够适应工艺制造公差以及安装误差。

在时速160公里市域车项目中,头罩设计为流线外形,尺寸为长4.3m、宽3.3m、高3.0m,在布置安装点的时候需要进行全面分析。除整体的胶粘结构,头罩与车体骨架设计有24处,保证头罩在前端、侧面、底端均有螺栓固定点,左右对称,防止头罩偏重及不均匀受力引起的位置偏移,起到稳固作用。

固定式舱门直接固定在头罩上,需要满足方便安装及拆卸的要求。采用的方式是头罩内部设不锈钢支架,支架内部焊接带有螺母的盒子,舱门上设圆柱锁(也可称为裙板锁)来找中固定。固定式舱门处的操作示意图如图1所示。

图1 舱门拆卸示意图

由于考虑到安装及拆卸需尽量减少现场生产人员的工作量,所以在舱门与头罩之间有设计吊挂结构。头罩上预埋支撑架,现场人员在安装时可以先将舱门吊挂在该支撑架上,再去用裙板锁固定,拆卸时反过来即可。为保证美观,在锁的外表面增加扣盖。

2.2 气密性设计

车辆设计中有很高的气密性要求,参考T/CCES 2《市域快速轨道交通设计规范》,要求列车整车动态密封指数τ>6s。司机室部分最主要的是保证头罩与车体之间的密封,形式就是在设计时预留胶缝,实际安装定位之后填补弹性密封胶,既能起到粘接作用也能起到密封作用。头罩外部与车体之间一般会有密封胶,同样是为了保证美观。

由于车体骨架的形式特殊性,头罩的密封设计存在难点,在底部无法实现打胶,所以整个密封面的设计取在中间部分,必须保证胶缝连续,局部示意图如图2所示。

图2 局部打胶示意图

在安装过程中局部打胶略有困难,普通胶枪无法深入,故借用软胶管来实现胶嘴的延长,相关工具示意图如图3所示。

图3 打胶工具示意图

2.3 与其他系统接口设计

头罩设计有很多其他系统接口,由于头罩是玻璃钢结构,为维持完整的流线型外形,大多数的接口是头罩做翻边,其他零部件一般是直接胶粘或者螺栓铆螺母方式固定,保证安全性和可靠性。

3 结构验证

3.1 仿真验证

在设计完成之后,对该机构进行有限元仿真分析[5],需验证强度及刚度要求:(1)司机室玻璃钢头罩与前端固定式舱门必须能够承受列车以(160+10%)km/h的速度双向运行,并且压力为±3000Pa时产生的空气动力学压力和湍流。车头主体无损坏,安装座及内部连接结构物无破坏。(2)挡风玻璃安装接口在上述的载荷作用下,在最远点之间的挡风玻璃开口的最大变形不应该超过2mm,并且不对称值不应该超过±1.5mm,粘接面轮廓度≤1mm。

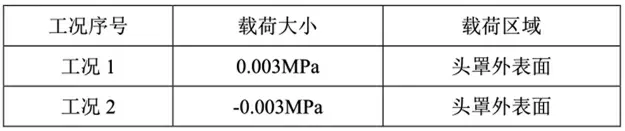

工况分析见表1:

表1

有限元模型:

根据实际结构和尺寸建立有限元模型,司机室头罩各部分均采用4节点薄壳单元进行划分。

约束条件:

截取的车身部分后端固支处理,压力载荷施加在头罩的外表面以及裙板的外表面。

仿真结果:

在3000Pa压力作用下车头的最大位移为4.88mm,位于开闭罩上,前挡风玻璃开口位置最大位移为1.93mm,对角线位移为0.37mm,侧挡风玻璃最大位移为0.84mm,对角线位移为0.18mm,满足位移小于2mm要求,结构刚度满足要求;金属连接件最小安全系数为1.51,螺栓连接件最小安全系数为4.18,金属件及连接件强度满足要求;结构稳定性及振动频率满足要求。

3.2 装车验证

由于头罩设计的特殊性,应注意确定安装顺序、装配基准[6],并在安装过程中给出合理的现场处理方案。

(1)安装顺序

按照部件特点,确定以头罩主体-固定式舱门-裙板的顺序安装。首先进行机械连接点的固定,最后进行密封胶填补。

本头罩需从前向后安装,实施头罩整体吊装(除舱门外,重量达430kg,需选用合适吊具以及吊装点,确保不会造成结构损坏;吊装工具需保证表面光滑干净,对头罩表面无损坏)。

(2)装配基准

司机室与车体之间外部设置15mm打胶缝隙,作为纵向及垂向定位,同时车宽方向保证与车体对中。

(3)安装调整

玻璃钢产品相对来讲属于弹性材料,可以通过机械连接处的作用力来校正从而保证与车体匹配的轮廓,同时在发生安装干涉的时候可以对玻璃钢产品进行打磨,或者局部填补结构胶来弥补错台。

3.3 运行验证

结构设计通常需要经过足够长运营时间的验证,时速160公里智能市域动车组即将下线,将会接受时间的考验。

4 结束语

市域车头罩设计过程要考虑实际运营工况,满足足够强度及刚度,并为其他部件提供安装接口。在经验设计基础上,要根据实际情形做针对性设计,并对新结构进行仿真计算,使其不断优化。在后续的设计中将会有更多未知问题,应该持续优化,让车辆更轻、更稳、更舒适。