凡志磊,张虎翼,余 路

(上海飞机制造有限公司,上海201324)

目前,自动化装配技术已大量应用于国外先进民机制造企业[1-3],国内民机制造企业也开始采用自动化设备完成飞机装配[4-6]。尤其是大型客机对机体装配精度提出了更高的要求,机身壁板通过采用自动化设备完成装配,以提高装配质量,满足设计性能要求;提高效率、降低批产成本,满足制造经济性要求[7];同时也可以提高国内先进装配技术发展水平,提高核心技术实力[8]。

自动化装配工艺对装配协调方法和零件制造方法提出了新的要求:壁板零件的预装配需要采用DA孔定位配合的决定性装配方法[9];零件的孔位、外形和净边的要求更高,需要采用新的制造工艺方法来保证。目前国内对蒙皮的加工大都采用传统的化铣来完成[10],其对槽液配比要求较高,精度、周期不易控制,对不同材料需要摸索不同的参数。

由于机身蒙皮是一个有曲率的弱刚度大零件,因此其数控加工的实施比较困难[11],全面掌握蒙皮的机加工艺方法,解决机身壁板件在生产过程可能出现的潜在问题,检验基础工艺研究成果,通过开展蒙皮机加试验件的研究工作,熟悉生产加工工艺,验证蒙皮机加的可行性,及早发现实际生产过程中可能出现的潜在问题并考虑其解决预案。

1 蒙皮试验件的设计

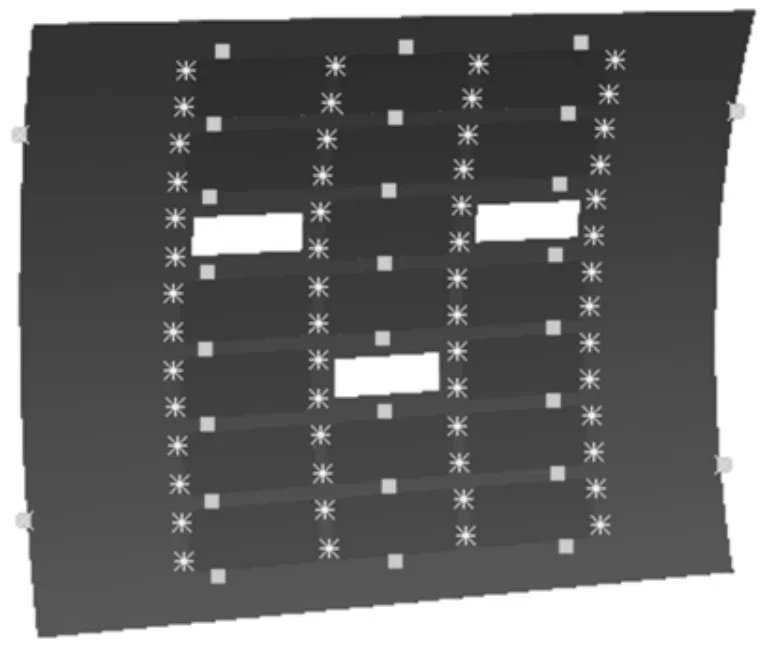

参照某飞机中机身壁板结构形式,设计该蒙皮缩比试验件,蒙皮试验件长2000mm,宽约1600mm,厚2mm,其结构形式如图1所示。为满足自动化装配的需要,在蒙皮制造过程中需要在蒙皮上加工出长桁和角片DA孔。而为了完成蒙皮在工装上的定位,还需要设计相应的工艺耳片孔。

图1 蒙皮试验件结构形式

2 蒙皮制孔铣切夹具

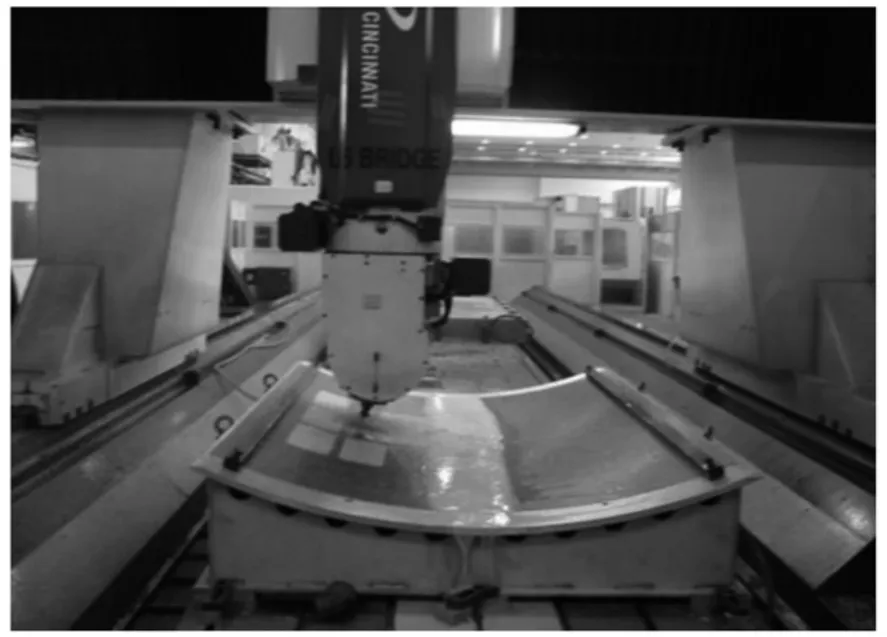

自动化装配工艺的应用,对零件制造提出了更高的工艺要求。高标准的工艺要求需要通过高精度的零件制造工装保证。为完成该蒙皮试验件在数控机床上的加工,需要设计一套蒙皮制孔铣切夹具,首先考虑使用铸件制造,因其结构比较复杂,后采用板件焊接制造。蒙皮真空铣切夹具由八块铝板焊接而成,真空吸附曲面由两块铝板焊接后滚弯而成,作为壁板试验件的重要组成部分,蒙皮在滚弯成型后通过真空吸附及压板固定在真空铣切夹具上,一次完成耳片定位孔制备、装配DA孔制备、净边、开口及机铣减薄的工作。蒙皮制孔铣切夹具如图2所示。

图2 蒙皮制孔铣切夹具

3 蒙皮试验件加工

蒙皮数控加工应用U5数控铣床,加工台面为2500mm×12000mm×1200mm,主轴最大转速18000 r/min。设备具备X、Y、Z三条直线轴及A、C转角,A角可调范围为±90°,C角可调范围为400°,设备加工精度为±0.03mm。

蒙皮制造过程如下:首先完成板材下料,然后进行蒙皮滚弯成形,最后借助蒙皮制孔铣切夹具,使用五轴数控机床一次完成制工装孔、DA孔、铣下陷、铣净边及开口(净边及开口留0.3mm余量,完成机加后手工切边),全部完成后便可以用于壁板试验件装配。蒙皮通过工装定位孔在工装上定位,工装上设置加工参考点,设备以加工参考点为基准完成蒙皮上装配DA孔的制备,加工过程如图3所示。

图3 蒙皮试验件在数控机床上的加工

4 蒙皮测量结果

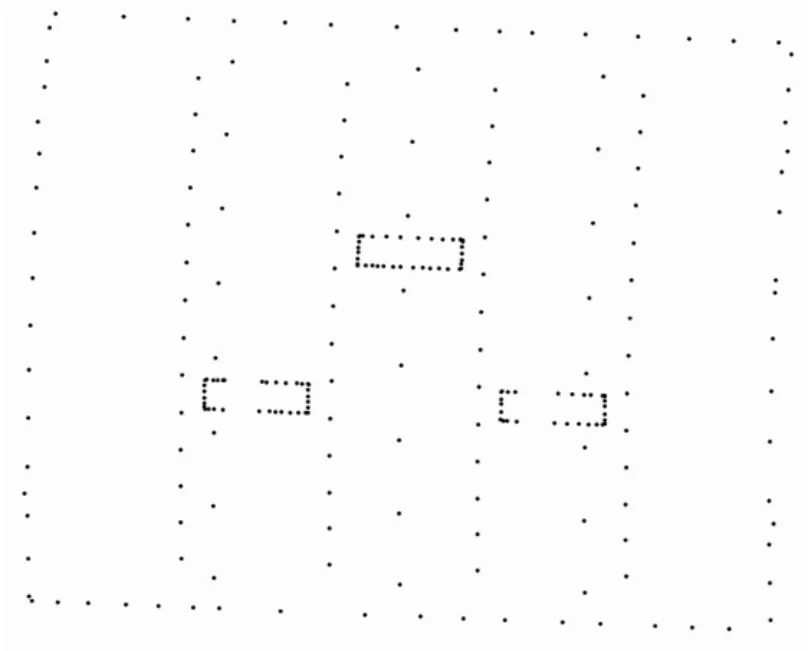

为检测蒙皮机加的结果是否符合要求,使用测厚仪测量了蒙皮的下陷尺寸,使用激光跟踪仪测量了DA孔位置及铣净边和开口精度,将测量结果导入数模,如图4,并对测量结果进行了分析。

图4 激光跟踪仪测量结果

4.1 机铣下限精度

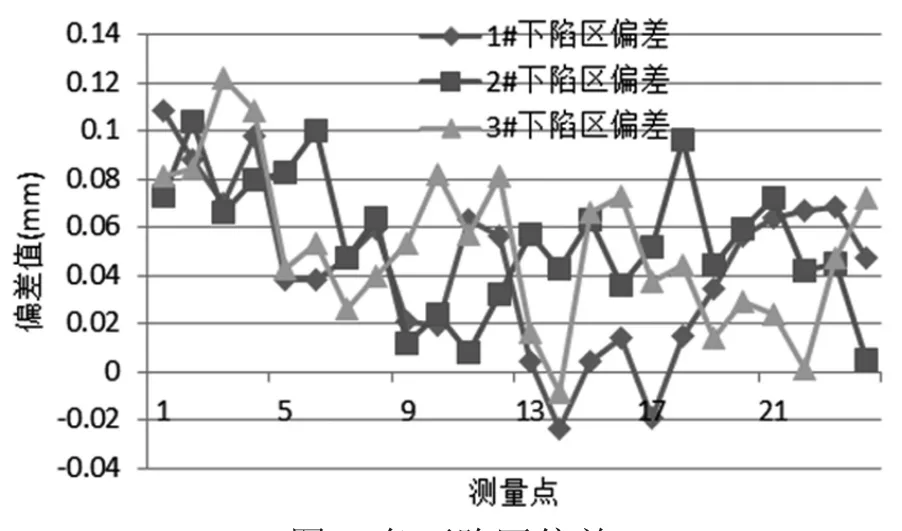

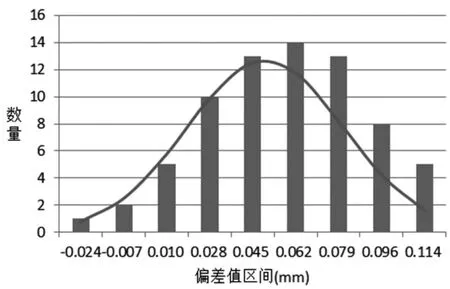

使用测厚仪测量了蒙皮三个下陷区域的下陷尺寸,各下陷区的偏差测量结果见图5。

图5 各下陷区偏差

通过测量发现蒙皮机铣下限偏差基本全为正偏差,最大偏差0.122mm,最小偏差-0.024mm,偏差范围满足公差要求且均匀稳定,下陷偏差值分布见图6。

图6 下陷偏差值分布

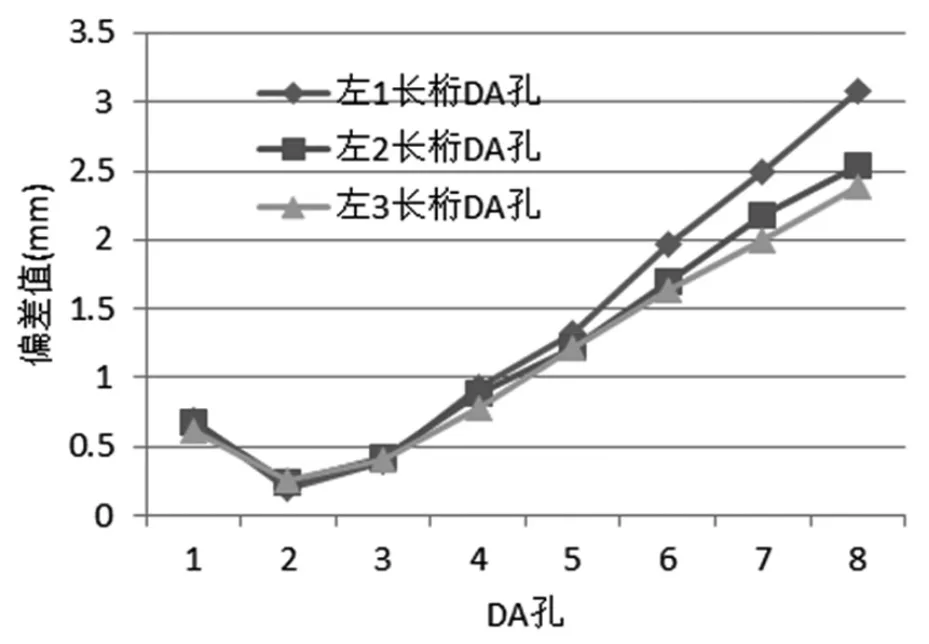

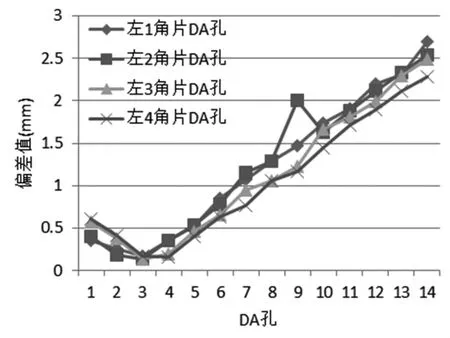

4.2 DA孔孔位精度

使用激光跟踪仪测量蒙皮上DA孔位置,得到蒙皮上的长桁和角片DA孔实际位置和理论坐标的差,长桁DA孔的孔位偏差如图7所示,角片DA孔的孔位偏差如图8所示。对DA孔与理论位置偏差进行分析,蒙皮上长桁及角片连接DA孔偏差在接近定位耳片孔处最小,在周向上基本由上至下偏差逐渐加大,偏差很有规律,最大偏差近3mm,偏差方向基本向下。

图7 长桁DA孔偏差

图8 角片DA孔偏差

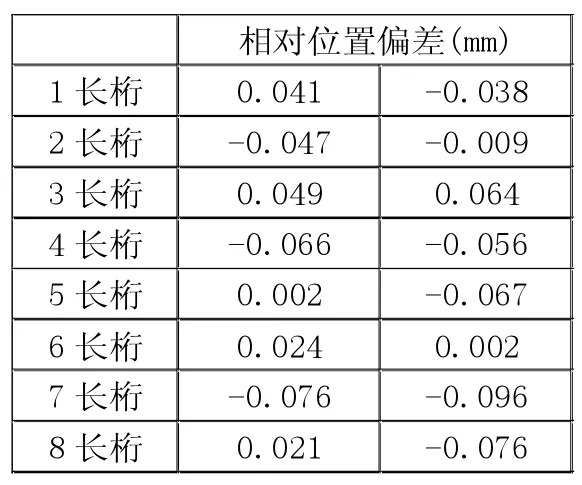

长桁DA孔间距见表1,其最大偏差为0.064mm,最小偏差为-0.096mm,偏差范围满足公差要求。

表1 长桁DA孔相对位置偏差

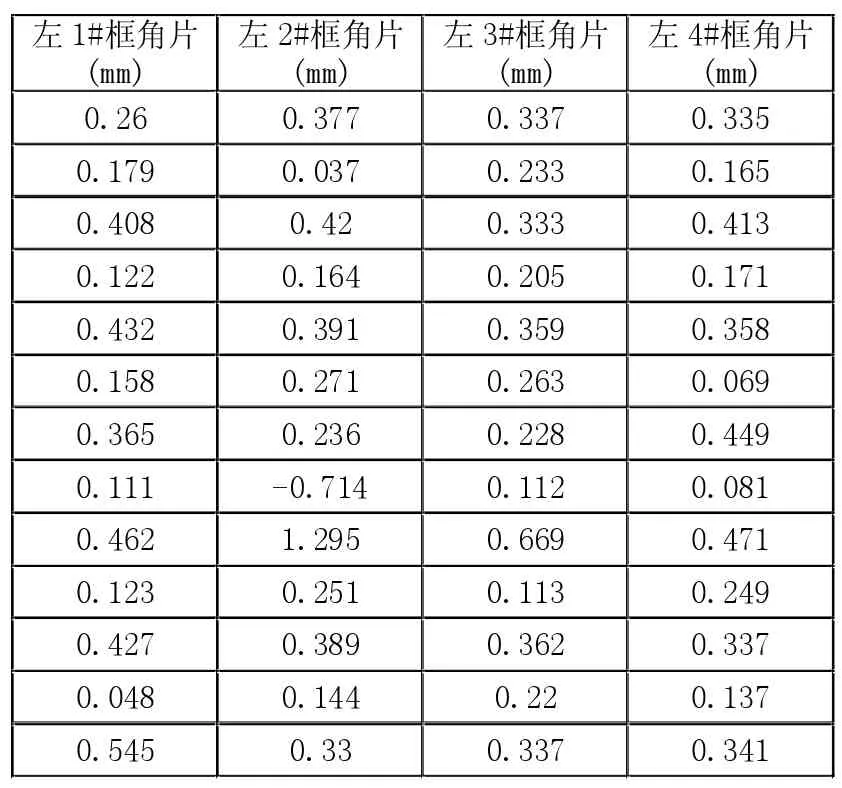

角片DA孔间距偏差见表2,基本全为正偏差,除个别孔外,偏差范围在0到+0.5mm左右,偏差范围略超公差要求且均匀稳定。

表2 角片DA孔相对位置偏差

4.3 净边精度

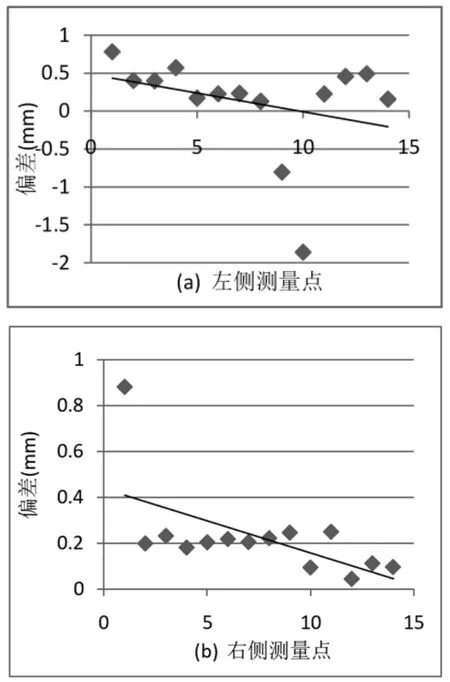

使用激光跟踪仪测量机铣净边精度,测量结果如图9所示,除个别点外(可能是由于测量导致的偏差),左侧净边最大值为0.571mm,最小值为0.181mm。右侧净边最大值为0.246mm,最小值为0.044mm,略超公差要求。

图9 左右侧净边偏差趋势

4.4 开口精度

使用激光跟踪仪测量三个开口区域的偏差,测量结果如图10,开口左右侧偏差较小,基本满足公差要求。上下侧偏差较大,即开口与理论位置偏差较大(其趋势和DA孔偏差趋势相同)。开口处各边测量点的相对位置精度很高,偏差范围在0.1mm左右。

图10 开口净边偏差趋势

5 测量结果分析

结合试验件下陷、DA孔位和净边要求,对测量结果进行分析如下。

(1)蒙皮铣下限精度在0.1mm左右,表面光滑,满足公差要求,但铣削加工周期长(试验件制所有孔只需1个工时,而铣下限约需7到8个工时)。

(2)蒙皮零件制DA孔在纵向方向上精度较高,在周向方向上精度较差。需要进一步分析此偏差产生的原因;DA孔相对位置精度较高,能满足DA装配要求。

(3)蒙皮开口和净边略超公差要求,由于是手工切除,增加了误差,如果能一次性进行数控切除的话,精度应可以满足公差要求。

6 结束语

通过该蒙皮试验件的制造,验证了蒙皮机加的可行性,其加工精度总体上可以满足要求,未来仍需在以下几方面进行改进:(1)目前对机身蒙皮制造精度要求更高,对加工设备的要求也更高,切边需要数控切除,避免手工误差。(2)本试验件长度仅为2m,厚度仅为2mm,对于更大尺寸、更大厚度的蒙皮,对其滚弯精度要求更高,否则将难以贴合制孔铣切工装,给零件的制造带来极大的困难。(3)蒙皮测量方法有限,下陷采用测厚仪测量,孔位及净边外形采用激光跟踪仪在装配型架上测量。受到零件制造误差、工装制造误差、零件型架定位及测量误差共同影响,致使误差较大,需要研究对大尺寸薄壁件的高精度测量方法。