孙远涛,王 飞,韩 毅,顾小红

(北京朗新明环保科技有限公司南京分公司,江苏 南京 210019)

大型风机广泛应用于电力、冶金等行业,其工作时产生巨大噪声,造成环境污染,目前多通过风机隔声、管道包扎、消声器等措施降低风机本体噪声辐射及沿管道向外辐射的噪声量。消声器具有良好的消声量,但导致风系统阻力增大,风机能耗增加,同时消声器在高速气流冲刷下,易损坏,维护成本高。

HQ管是利用声波干涉原理的一种降噪技术,已广泛应用于航空、船舶、车辆的风扇和发动机进排气等的噪声控制[1-4],本研究基于多分支HQ技术,开展大型风机节能降噪技术,试验结果表明,HQ试验管消声量达到原消声器性能同时,风系统阻力下降,风机能耗下降14.5%,具有良好的应用前景。

1 多分支HQ管原理

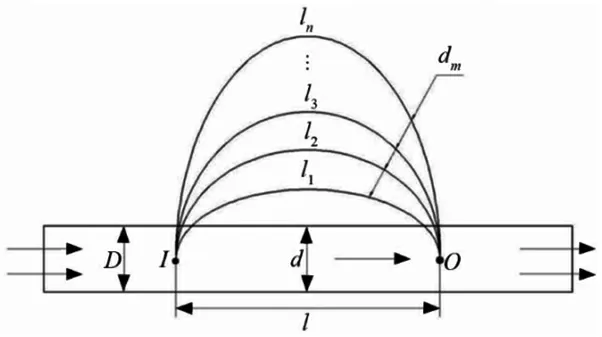

如图1所示,为多分支HQ管原理图,其中,I、O为上下游连接点。

图1 多分支HQ管结构与原理

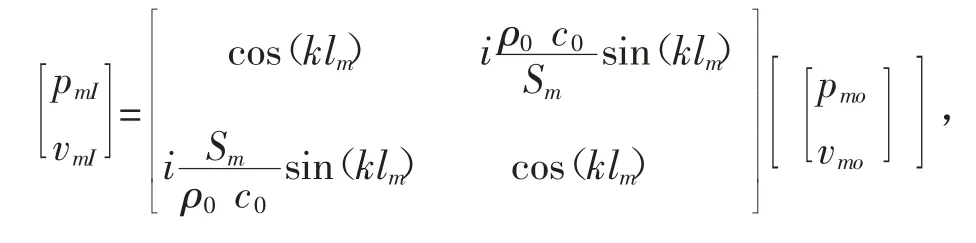

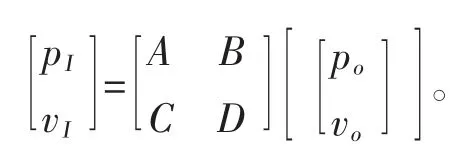

假设声波在任意管道内以平面波传递,任意管道的传递函数[5]:

式中:lm为任意m管的长度,Sm为任意m管的截面积。k为波数,P为声压,v为速度。整个管的传递函数:

由声压及速度连续边界条件可以得到整个多分支HQ管的传递函数:

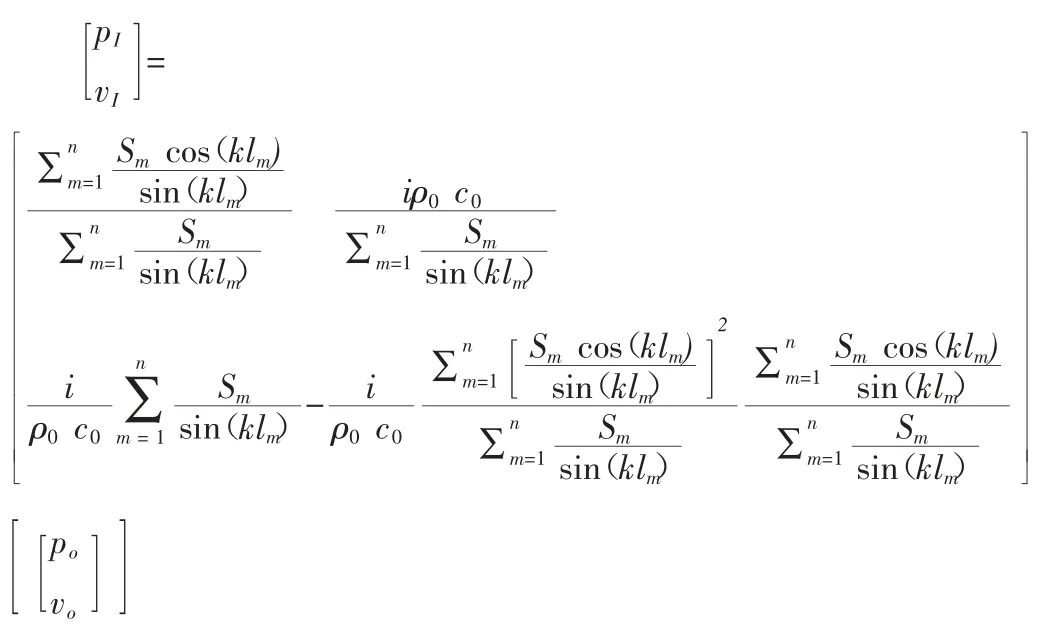

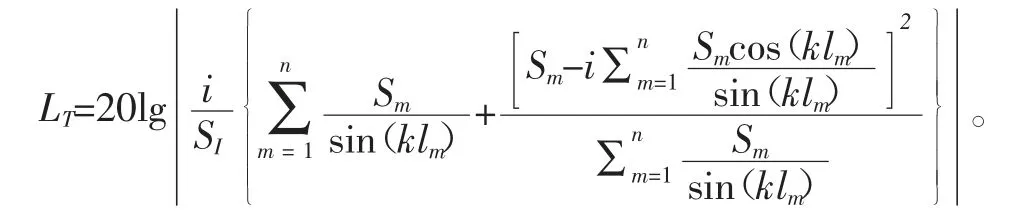

由传递矩阵得到传声损失LT为[6]:

2 多分支HQ管设计

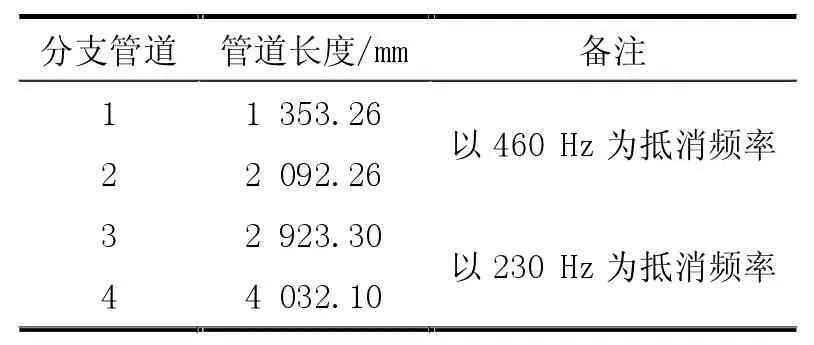

某电厂300 MW机组一次风机,全压15.5 KPa,流量268 920 m3/h,消声器压损700 Pa。多分支HQ管以进风口声压最大频率230 Hz和460 Hz设计,1、2两分支管道针对460 Hz,3、4两分支管道针对230 Hz,如图2所示,各分支管道长度见表1。

表1 各分支管道长度

图2 管道图

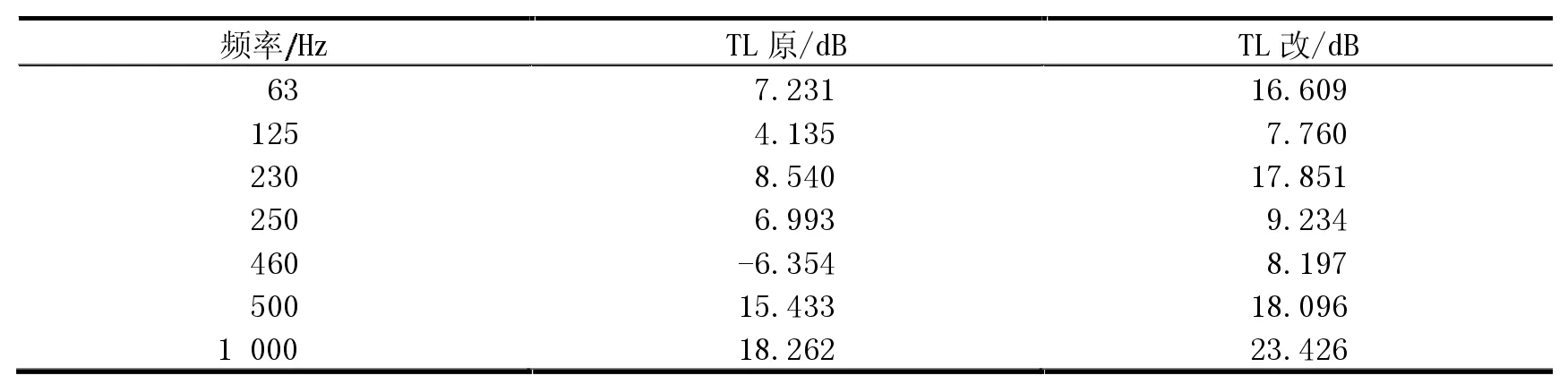

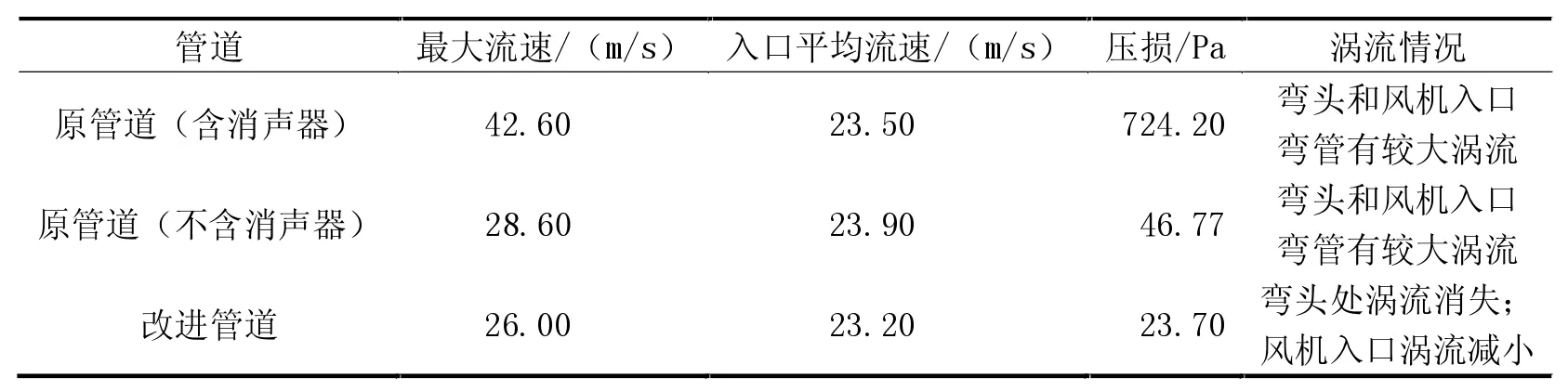

管道声场前后传递损失对比见表2。

表2 管道改进前后传递损失数值对比

经改进设计,管道本身具有较高的消声性能,对比原进风管道,管道改进后消声量提高约10~15 dB。

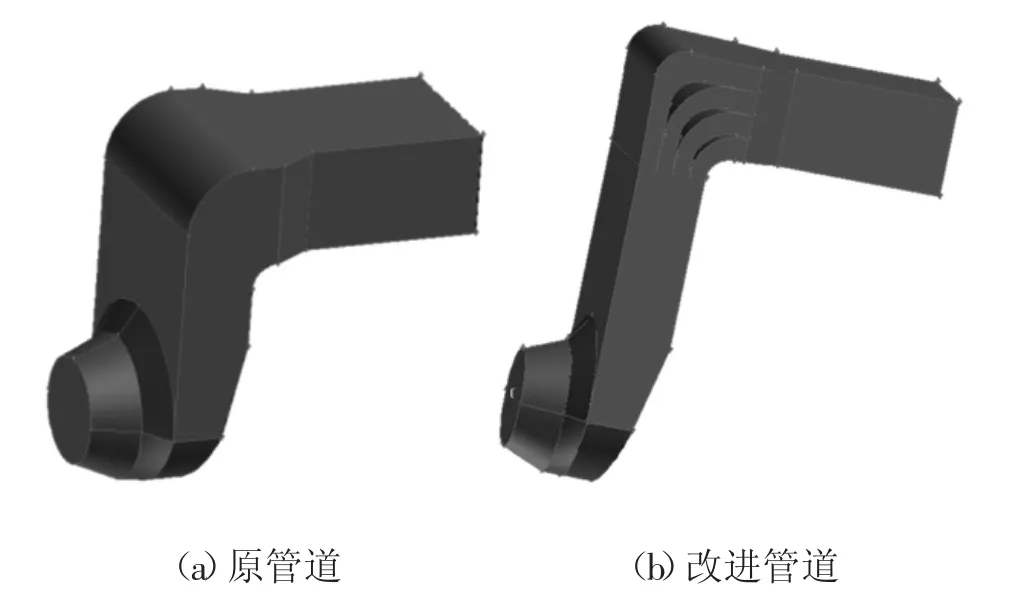

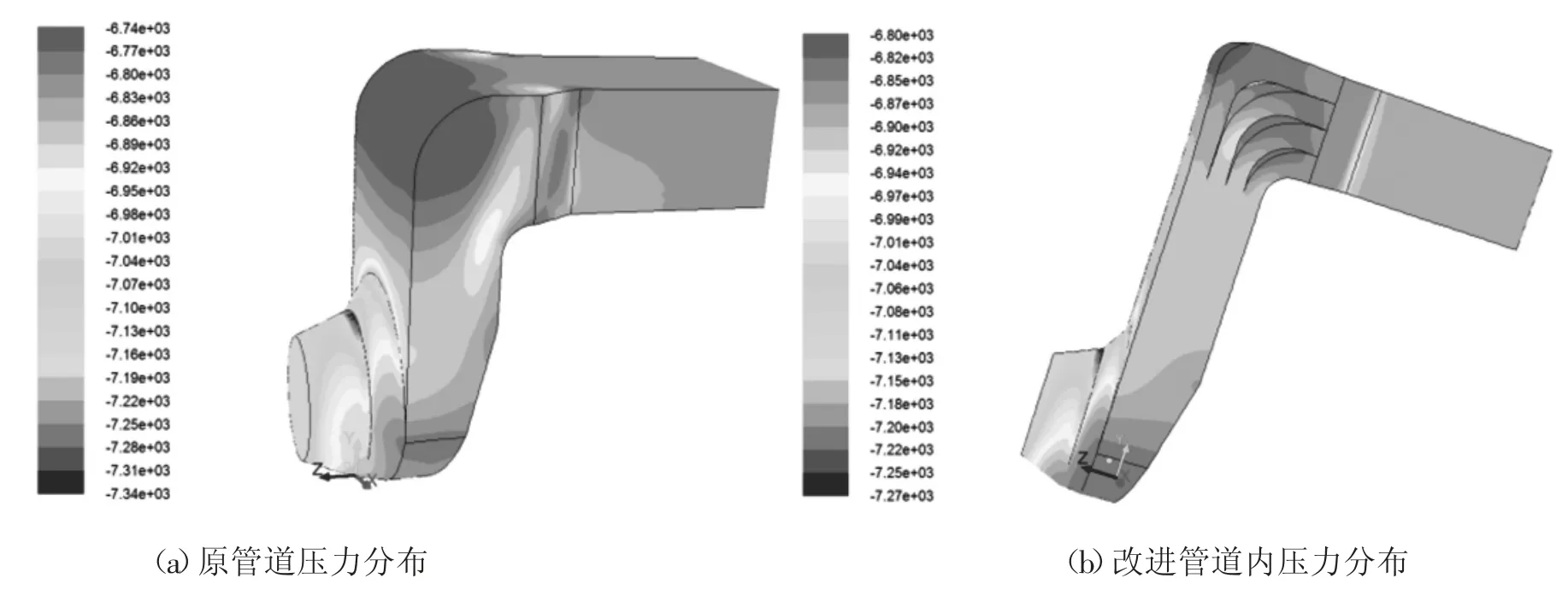

管道流场前后对比如图3所示。

图3 管道压力分布

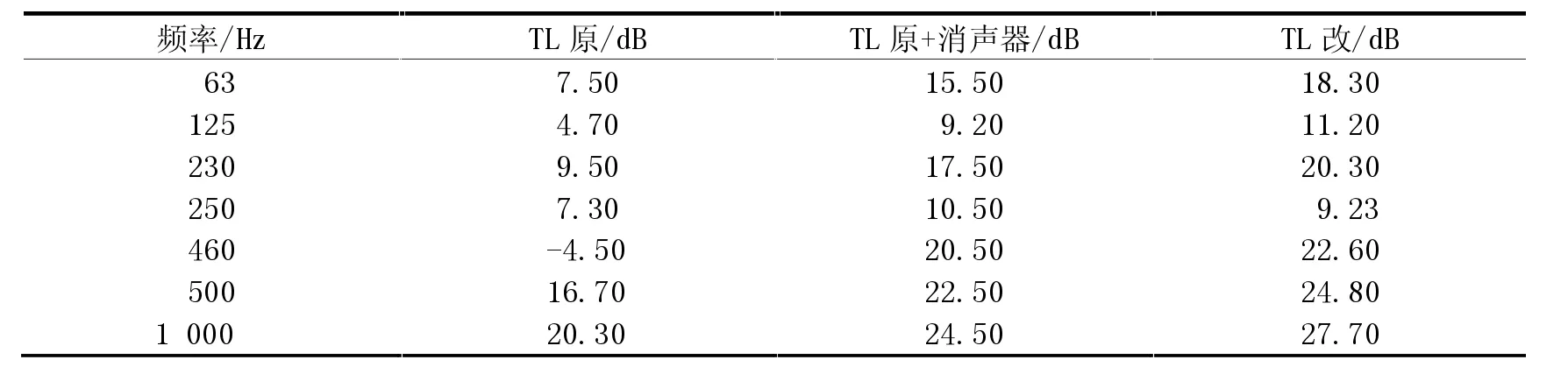

改进后管道压损明显降低,管道内速度分布相对均匀,减小了管道内通气阻力,管道内最大流速降低,使得管道内及风机入口气流噪声相对降低,流场参数对比见表3。

表3 管道改进前后流场参数对比

3 节能降噪效果

根据理论制造了多分支HQ管,搭建1∶2风机缩比模型进行节能和降噪效果测试,如图4所示。

图4 多分支HQ管道和试验现场

测试对比了3种情况下的声传递损失和压损,数据见表4。

表4 3种工况传声损失实测数据

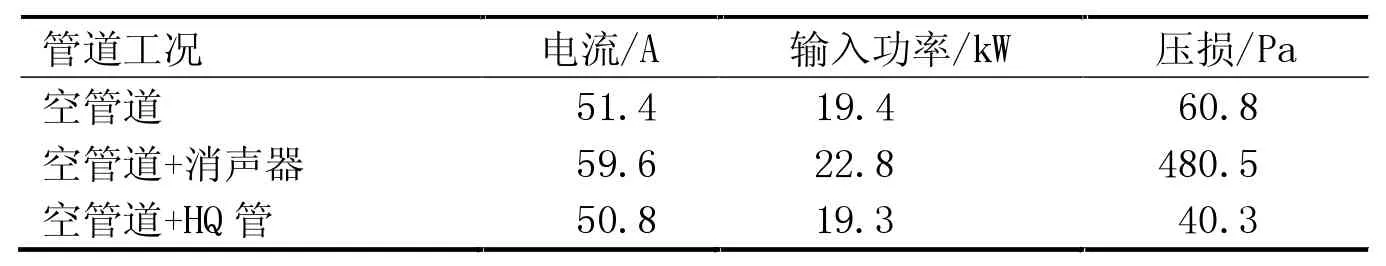

风机节能测试数据见表5。

表5 同风量下3种工况风机运行数据

测试数据表明:(1)基于多分支HQ管技术对进风管道进行改进设计,由于有阻性消声器性能实现了管道自身降噪,平均消声量达到15 dB。(2)基于多分支HQ管技术对进风管道进行改进设计,风机电流降低8.8 A,输入功率降低3.5 kW,节电量约为15.3%。(3)本研究测试结果与设计结果存在一定误差,但总体趋势一致,可作为用大型风机节能降噪参考。