武舒然,姚 皓,马春英,张小龙

(北京轨道交通技术装备集团有限公司,北京 100071)

1 复合材料发展概况

复合材料是由两种或两种以上材料独立物理相通过复合工艺组合而成的新型材料。其中,连续相称为基体,分散相称为增强体。它能保留原组成材料的主要特色,并通过复合效应获得原组分所不具备的性能,即通过材料设计使各组分的性能互相补充并彼此联系,从而获得新的优越性能。一般情况下复合材料构件不需要复杂的机械加工设备,可以制造形状复杂结构,结构一体化程度高,减少零部件数,缩短安装时间。针对不同原材料(预浸料、纤维织物、基体树脂)有不同的工艺方法(手糊成型、真空辅助成型工艺、RTM、热压罐、模压成型等)[1]。

由于复合材料具有高的比刚度和比强度、性能可设计性、优异的疲劳性能、耐腐蚀、结构/功能一体化(隐身等)和易于整体成型等特点而被广泛应用,且在航空领域,复合材料应用水平已经成为飞机先进性的一个重要标志。

随着目前轨道车辆智能化、绿色环保、可持续发展等高质量高要求,使得车辆上的高科技设备增加,车辆自重增加,造成很多负面影响。车辆结构所选材料的性能与其自身重量达到最佳匹配状态一直以来都是制约车辆最佳轻量化设计的关键技术。在国内外下一代高速列车的关键技术研究规划中,利用轻质复合材料进行结构轻量化设计将是一项重要课题[2]。

2 轻量化复合材料在轨道交通业的可应用性分析

2.1 车辆结构设计思路

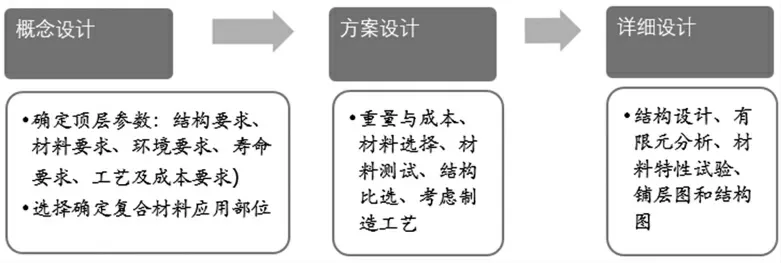

在复合材料的设计应用过程中,不单要考虑车辆性能特点,还应该根据可成型工艺及成本等综合考量,以下将列举目前在轨道车辆上应用较多的结构。在结构设计中主要是刚度设计及强度校核,其主要流程如图1所示。其中,在材料选择过程中,依据现有材料数据进行选用,若需要采用新的结构材料,需进行理论研究及试验验证。在结构设计中,需明确设计许用值,根据初步工艺方案进行强度及刚度核算,通过反复优化确定满足设计要求的结构。

图1 应用复合材料结构设计流程图

2.2 轻量化材料及结构设计

随着材料技术以及工艺技术的发展,开发制造出许多先进的轻量化材料,如镁合金材料、碳纤维复合材料等,这些新型材料密度低、比强度和比刚度高、抗冲击、耐疲劳、耐腐蚀。

2.2.1 碳纤维复合材料

碳纤维是含碳量高于90%的纤维状材料,力学性能优异,其比重不到钢的1/4,抗拉强度却是钢的7~9倍,是目前已大量生产的高性能纤维中具有最高的比强度和最高的比模量的纤维,同时耐高温、耐腐蚀、绝缘隔热性能好,良好的吸能效果也是其重要的应用理由。在轨道交通领域,碳纤维复合材料已被大量应用于高速列车中的车体及非主承力结构件上,如日本N700系高速列车车顶、日本efWING复合材料转向架、法国TGV高速车体[3]、韩国TTX车体、瑞士辛德勒全碳纤维车体、德国福伊特过渡车钩等,以及我国唯一商业运行车辆-武汉东湖光谷有轨电车全碳纤维车体(图2)等。目前成本是限制碳纤维大规模应用的一个关键因素,在产业中经常将其他纤维与碳纤维混合使用,轻量化的同时控制成本。

图2 武汉东湖碳纤维车体

根据赛奥碳纤维数据显示,2015-2020年,全球碳纤维运行产能呈逐年增长状态。2020年,全球碳纤维运行产能17.17万t,同比增长10.85%,6年(2015-2020)复合增长率为4.9%,但全球高端碳纤维产能处于被日本和美国垄断的状态,因此,加强碳纤维及其复合材料的基础研究,加快系列关键核心技术自主可控,对于促进传统产业转型升级、保障国家战略安全等具有重要意义。

近些年国内碳纤维产业发展迅速,某些地区积极发展碳纤维产业,如吉林市作为全国碳纤维主要生产区域已形成碳纤维原丝及碳化生产企业集群,成为中国最主要的碳纤维生产基地之一,吉林经开区是吉林市碳纤维产业园区,这里聚集着一批碳纤维企业,“中国碳谷”在这里已初步形成。国家科技部一直高度重视国产碳纤维及其复合材料的基础研究、关键技术研发、产业化研究与应用示范。据悉正在推动组建碳纤维及其复合材料国家技术创新中心。有望通过政府引导,凝聚碳纤维及复合材料企业、高校和科研院所,集中突破全产业链共性技术,突破涉及国家长远发展和产业安全的关键技术瓶颈,有望降低制造成本。我国从“化纤大国”到“化纤强国”还有很长的路要走。

2.2.2 镁合金复合材料

镁合金是以镁为基础加入其他元素组成的合金。其特点是:密度小(1.8 g/cm3左右),强度高,弹性模量大,散热好,消震性好,承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好。由于高速列车的轻量化、舒适度要求,镁合金应用广泛。除此之外,其抗震性能较好,在德国ICE、法国TGV、日本新干线N700系类高速列车以及国内开发的磁悬浮列车中均有广泛应用,包含镁合金座椅,甚至是空调通风口格栅、小桌板、扶手和行李架边框等[4],相较于铝合金结构甚至减重20%。与铝合金相比,镁合金成本相当,但重量降低、列车运行时能耗降低,总体降低了列车运行成本。镁合金零部件的承重能力需求越来越大,已经开始制造主要承重部件。

作为先进基础材料产业的一个重要门类,我国镁合金材料产业自响应落实“十三五”系列战略措施以来,自主研发了10余种镁合金材料并成功应用于航空、航天、国防军工、汽车等领域,大幅降低了镁合金产品的成本,提升了产品市场竞争力[5]。作为一种新型金属结构材料,镁合金的广泛应用也暴露出很多问题,如镁合金本体为六方晶格结构,经过加工后易造成性能偏差;化学性质活泼容易造成氧化腐蚀;焊接性较差,不能采用常规方式进行,必须采用搅拌摩擦焊等新型焊接方式、高温下性能急剧下降等。随着开发和应用技术的发展,其材料消费市场的进一步发展,也将成为高速列车关键的轻量化材料。

我国镁资源丰富,已经探明的储量世界第一。近年全球镁合金需求量稳步增长,2021年需求量预计增长至124万t左右。我国高性能镁合金材料产业起步晚、底子薄,在应用上整体仍处于产业链和价值链的中低端,加工生产技术还不完善,工艺技术与国外差异较大,同时在冶炼环保水平等方面存在短板。我国镁合金材料产业的产能规模庞大,其技术开发及应用任重道远。

2.2.3 三明治复合结构

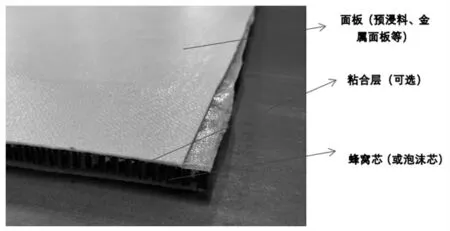

三明治结构(夹芯复合结构)是由高强度薄面板与低密度芯材组成(图3),由于其比刚度大的突出优点被越来越广泛地应用于工程制造,是轨道交通领域轻量化设计的关键材料。表面面板通常采用金属(铝)、复合材料层板等,夹芯结构可以是泡沫塑料、铝蜂窝、芳纶蜂窝等。

图3 三明治复合结构示意图

目前最常用的夹芯材料是铝蜂窝(常用于车辆的车体、司机室、端墙、地板等结构中)、芳纶蜂窝(常用于车辆的导流罩、间壁柜体、内饰等非承力结构中)和泡沫新材(PET主要应用于轨道交通、汽车、游艇等领域,性能与PMI泡沫芯材接近,力学性能略差,价格优势明显,因此在轨道交通领域应用较多,主要作为门板、地板及顶板芯材),能够在保证部件要求情况下,最大限度实现轻量化[6-7]。与铝和复合材料层压板结构相比,夹芯结构可以在最小重量下获得较高的弯曲刚度,大多数蜂巢结构是各向异性。增加夹芯厚度会大大增加蜂窝结构的刚度,而重量的增加是最小的。许多部件为了达到最大限度轻量化,面板厚度做得非常薄,有时小于0.5 mm,但相关测试表明,这些面板结构并不具备良好的抗冲击性能,故在结构设计时需考虑部件运用环境。

2.2.4 预浸料

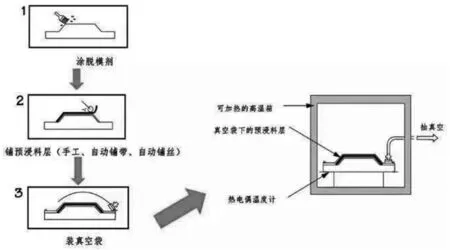

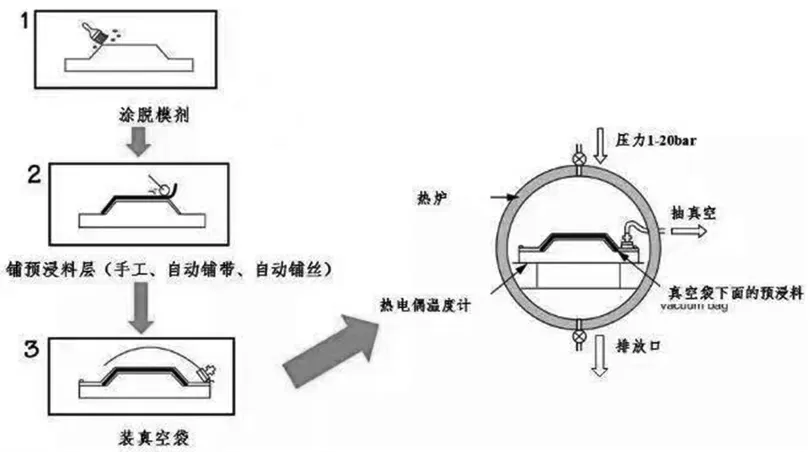

预浸料是将定向排列的纤维束或织物浸涂树脂基体,并通过一定的处理后贮存备用的中间材料。制备预浸料的目的在于控制复合材料结构厚度并满足设计规定的树脂/纤维分布。通过调节预浸料的厚度、纤维取向及铺放顺序而实现功能的差异性设计。由于预浸料可在高温高压下固化成型,从而得到高强质轻的复合材料结构件,且由于其质量的相对可控性,目前在现有轨道交通车辆构件制造中,预浸料制品应用广泛。常用到的工艺方法为真空袋-高温固化工艺(图4)、热压罐工艺(图5)、模压工艺、卷管工艺、缠绕工艺等。

图4 预浸料产品真空袋-高温固化成型工艺

图5 预浸料产品热压罐成型工艺

预浸料厚度均匀,树脂含量稳定一般在35%左右,最有利于实现固化;经过烘干房固化,缩短传统的产品固化时间;预浸料保存环境相对要求较高,一般要求低温贮存,目前也有少部分可常温保存的预浸料。2021年7月,日本新能源产业技术综合开发机构NEDO宣布已开发出一种可快速固化的碳纤维增强预浸料片材,可在30 s内固化,是目前全球该类固化工艺用时最短的,并可在室温下储存。

目前最常用的是碳纤维预浸料和玻璃纤维预浸料。碳纤维预浸料属于新型高性能复合材料,是提高碳纤维附加价值的有效手段。在目前轨道交通领域,使用玻纤预浸料或者玻碳混合预浸料是一种趋势。

2.2.5 其他新型复合材料

植物纤维和矿物纤维(竹纤维、亚麻纤维、玄武岩纤维等)最大优势为可降解,更加环保,但其强度低,复合材料界面结合相较较差,且制备工艺不成熟,无法批量。以玄武岩纤维举例,玄武岩纤维是一种无机纤维,由天然玄武岩矿石(成分波动大)经过高温熔融拉制而成,不仅强度高,而且还具有电绝缘、耐腐蚀、耐高温等多种优异性能,是我国现阶段重点发展的四大纤维(玄武岩纤维、超高分子量聚乙烯纤维、芳纶纤维、碳纤维)之一。但由于其矿物纤维较硬的特点,铺覆性较差。在我国,车用玄武岩纤维增强复合材料现阶段还处于小规模的实验和示范应用阶段,在车辆内饰和外饰件等领域均有研究应用。

3 结束语

随着材料研制及工艺技术的发展,大量新型复合材料应运而生。碳纤维复合材料、镁合金复合材料、预浸料复合材料和三明治复合夹芯结构应用广泛,具有很大的应用市场,相关地区也在此趋势下形成产业链布局。而玄武岩纤维、超高分子量聚乙烯纤维等新型纤维材料的基础研究尚在进行,需要作进一步探索。