王 伟,王杰文,邬智慧,张传奇

(深圳海油工程水下技术有限公司,广东 深圳 518000)

随着南海深水海洋油气开发,主要采用浮式设施,如FPSO(海上浮式生产储油船)、半潜式生产储油平台等加水下生产系统开发模式[1-2]。近年流花16-2 油田群开发项目(水深435 m)、陵水17-2 气田开发项目(水深1 546 m)等已顺利建成并投产。国内首条大长度脐带缆实现国产化并投入使用文昌9-2/9-3/10-3 项目,国产深水静态脐带缆也应用于流花29-2 项目(水深750 m)。但深水动态脐带缆[3]仍未实现国产化,进一步限制国内深水油气田的开发。加快深水动态脐带缆[1]的深入研究紧迫性日益突显。本文通过深水动态脐带缆在南海深水项目A 和B 中的应用,详细阐述了其重要组成结构和相关功能及参数,为动态脐带缆系统性研究提供技术支持。

1 深水动态脐带缆

水下生产系统中深水脐带缆主要分为静态脐带缆和动态脐带缆,以实现水上生产设施对水下生产系统的控制。静态脐带缆沿设计路由敷设在海床上,通过两侧终端连接水下生产设施,通常有多根,如管汇之间的干线脐带缆、管汇与采油树等间的支线脐带缆。而深水动态脐带缆作为连接水上浮式生产控制系统和关键水下控制分配单元,被称为“中枢神经线”。具备脐带缆供电、提供液压、化学药剂和信号传输的功能;同时,还需具备可靠的抗压性及特殊结构性能等以满足安装和生产要求和应对复杂的受力情况,包括随着水深增加不断增大的水压力和脐带缆自重,以及海况和浮体运动引起的复杂动力特性。

2 深水动态脐带缆应用

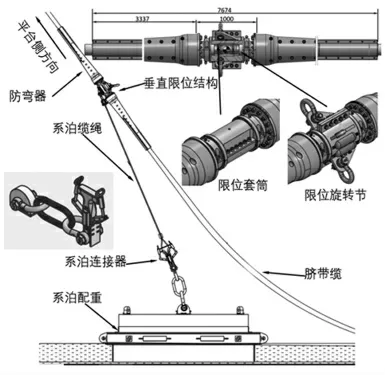

深水动态脐带缆为一整根,由水上终端与海床间特殊构型悬链线,即动态段和敷设在海床上的静态段组成。A 采用系泊单点旋转塔式FPSO+水下生产系统,动态脐带缆安装水深约429 m,动态段长950 m,直径187.1 mm,静态段长3 227 m,直径178.1 mm;B 采用系泊式半潜式平台+水下生产系统,安装水深约1434 m,直径222 m,总长约4 938 m。2 个深水动态脐带缆的总体布置如图1 所示。主要包括平台侧回接的水上终端、脐带缆本体、动态防弯器、浮子单元、弯曲限制器、与水下设施回接的水下终端。而A 脐带缆还有配重单元、垂直和水平限位结构等。

图1 深水动态脐带缆总体布置

2.1 深水动态脐带缆本体

深水动态脐带缆从水上设施护管近乎垂直的小角度斜向下,在设计区段经多个配重单元和浮体单元的合力作用,形成特殊的缓波构形[4],使脐带缆从垂直状态过渡为水平状态,再沿海床设计路径水平布置。在动态段脐带缆自重引起的拉伸载荷和波、浪、流及船体运动引起的动态弯曲载荷综合作用影响下,该构型可以有效地降低水上设施顶部悬挂点处的力,同时也可缓解上部平台运动和波浪作用在海床接触段脐带缆的影响。

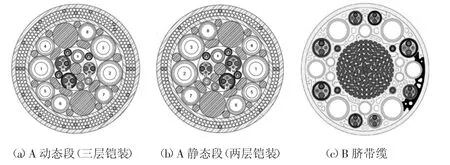

A 动态脐带缆功能截面相同,包括11 组液压管、3组光纤、3 组电缆,钢绞线在外圈;而动态段比静态段增加了一层铠装钢绞线。B 脐带缆整体截面相同,包括12 组液压管、4 组光纤、8 组电缆,钢绞线在内圈。脐带缆功能截面如图2 所示。

图2 深水动态脐带缆功能截面

2.2 水上终端

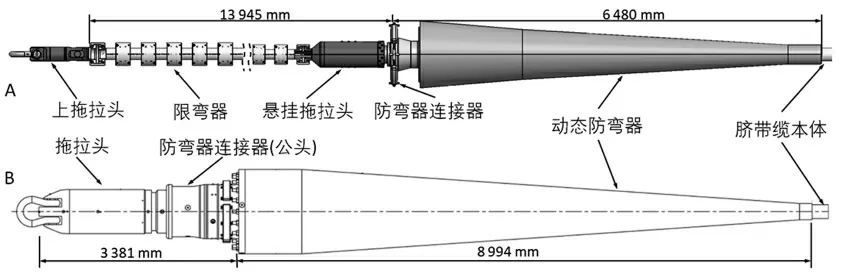

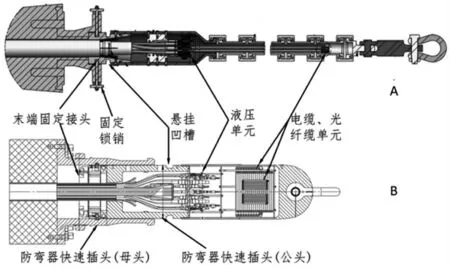

在运输、安装时对内嵌脐带缆进行保护;可牵引通过护管,与护管上下端连接固定,内部的管缆端接入平台控制设施。主要由拖拉头、动态防弯器等组成,如图3 所示。水上终端抽拉过程如下:平台绞车牵引拖拉头,动态防弯器到护管下方并连接固定;拖拉头与动态防弯器解离分开;继续牵引拖拉头至上护管悬挂位置并通过安装法兰固定。拆除拖拉头保护罩后,进一步进行脐带缆内部管缆与平台控制系统的接入。水上终端结构如图3 所示。

图3 水上终端

(1)拖拉头。拖拉头上端装配牵引卸扣,下端与动态防弯器通过末端固定接头连接。从施工船传递脐带缆水上终端至平台时,平台绞车连接卸扣牵引拖拉头经护管至上端悬挂固定位置;电缆、光纤缆和液压管等集合固定在拖拉头内。B 电缆及光纤缆盘绕后与液压管集合在一个拖拉头(长2.4 m,直径0.7 m),装配150 t牵引卸扣。A 电缆及光纤固定在碳钢限弯器通道中(总长约12.7 m,直径0.29 m),液压管固定在悬挂拖拉头内(长1.2 m,直径0.38 m);上拖拉头装配55 t 牵引卸扣,结构如图4 所示。

图4 拖拉头

(2)动态防弯器。动态防弯器[5]端面装配有法兰,内径与脐带缆适配,呈圆锥形状能逐渐增加整体刚度,以防止在终端处过度弯曲。端面法兰与护管下端固定连接,该区域是安装和运行时受力最复杂、最容易发生过弯的位置。一方面提升局部刚度,抑制脐带缆在动态应用过程中的曲率突变,提高抗疲劳性能;另一方面由弹性体材料制造,确保脐带缆曲率满足设计要求,保护动态脐带缆的安全。

A 动态防弯器(长6 480 mm,上端直径Ø1 006 mm,空气中重量2 830 kg)当贴近护管下法兰时,空气潜水员使用水下索具临时固定防弯器,并安装紧固螺栓与护管法兰连接;拆除脐带缆与防弯器间的锁紧插销,如图4 所示,实现脐带缆拖拉头与防弯器的解锁分离,继续抽拉拖拉头至悬挂位置。

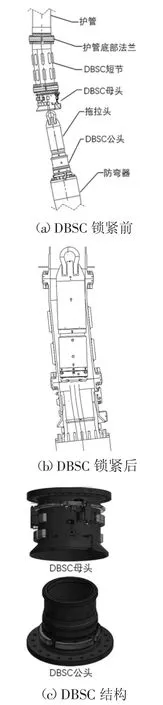

B 动态防弯器(长8 994 mm,上端直径Ø1 341 mm,空气中重量8 570 kg)通过DBSC(无潜防弯器连接结构)与护管下端连接,如图5 所示。其中护管下端依次与DBSC 短节、母头连接,脐带缆端与DBSC 公头连接。护管短节类同弯头调整防弯器安装角度。牵引拖拉头时,DBSC 公头进入母头后经系列机械结构动作进行自锁,拖拉头从DBSC 公头解锁分离,随后继续抽拉拖拉头至悬挂位置,期间仅需观查动作状态,无需操作。

图5 DBSC 结构及安装示意图

2.3 水下终端

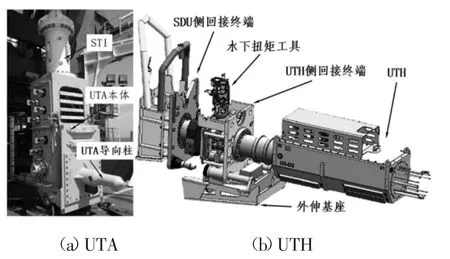

A 水下终端为UTA(脐带缆终端总成),由本体及导向柱结构组成,将动态脐带缆输送的电、液进行水下分配,并具备水下设备的控制等功能。安装时通过吊机辅助就位在防沉板支架上;通过ROV 进行电飞线、液飞线等与水下设施模块进行连接控制,侧边的连接功能面包括2 个MQC(多功能快速接头)、6 个光纤接头和6 个电接头。

B 水下终端为UTH(脐带缆终端接头),由本体及UTH 回接终端组成,尺寸长6.4 m×0.99 m×1.2 m,空气中重量5.1 t,水中重量4.3 t。UTH 通过吊机辅助就位在SDU 的外伸基座上,通过ROV 专用工具将UTH 回接终端连接至SDU(水下分配单元管汇)回接终端,实现UTH 与SDU 的连接,如图6 所示。

图6 水下终端

2.4 附属结构

根据动态脐带缆工况需求和设计特点,包括配重和浮子单元、水下终端侧的限弯器、水平和垂直限位结构等。

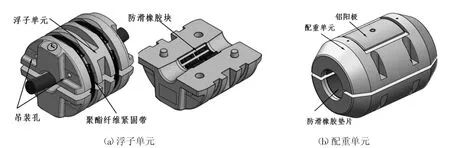

(1)浮子单元和配重单元,脐带缆的缓波构型由本体动态段设计位置安装的浮子单元和配重单元综合作用下形成,结构如图7 所示。浮子单元内部橡胶垫块与脐带缆本体紧贴,通过2 根永久聚酯纤维紧固带锁紧2 瓣分体。A 浮子单元(Ø1 230 mm×1 220 mm,532 kg)、数量32 个、安装间距5 m、总浮力17.8 t;B 浮体单元(Ø1 325 mm×1 290 mm,709 kg)、数量30 个、安装间距3.5 m、总浮力18.75 t。配重单元安装提供附加重量,内层为5 mm 防滑薄垫片,通过螺栓紧固2 瓣分体,滑动阻力为30 kN,A 配重单元(Ø437 mm×600 mm,423.8 kg),数量19 个,安装间距1.6 m。

图7 浮子和配重单元

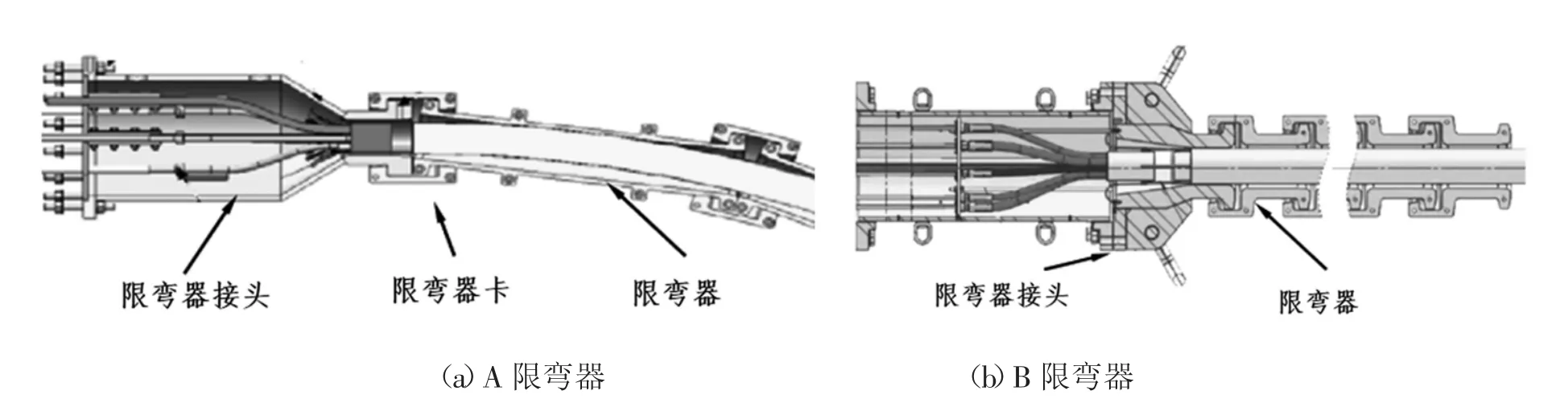

(2)限弯器与水下终端的限弯器接头连接并固定,由多个联锁限弯单元组成,形成半刚性弯曲结构,抑制超过指定最小弯曲半径的弯曲,保护脐带缆结构不受损伤。A 限弯器如图8(a)所示,由相同的限弯器单元互锁连接,单体尺寸为Ø473 mm×498 mm,限弯长度3.48 m,锁定半径2.4 m,最大弯矩30 kNm。B 限弯器如图8(b)所示,由限弯器及其卡子组成,尺寸为Ø300 mm×Ø224 mm×800 mm,限弯长度11.96 m,锁定半径6 m,最大弯矩100 kNm。

图8 限弯器结构

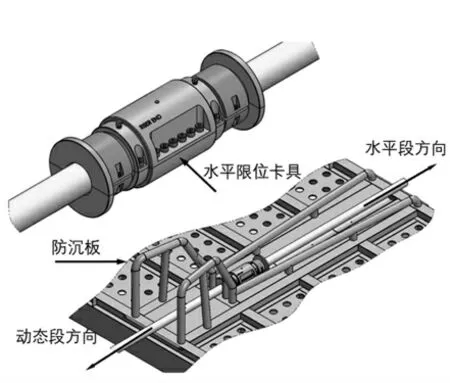

(3)动态脐带缆限位结构包括水平限位和垂直限位。通过海床上已安装结构物与脐带缆上装配的限位结构连接,限制脐带缆偏移量在设计要求范围内。水平限位卡就位在防沉板的凹槽中,通过挡销和限位柱,限制其水平移位,如图9 所示。垂直限位卡具由脐带缆设计位置的限位套筒和外侧限位旋转节组成,外侧装配限位旋转节。系泊缆在水上安装至垂直限位旋转节,水下通过ROV 连接系泊缆至海床系泊配重的系泊连接器,提供向下的拉力,减少脐带缆浮动程度对水平触泥段的疲劳影响,如图10 所示。

图9 水平限位结构

图10 垂直限位结构

3 结束语

通过对深水开发项目A 和B 应用的深水动态脐带缆相关组成结构、安装及规格参数等系统总结。动态脐带缆的功能截面设计、结构组成和附属结构不尽相同,如水上终端的拖拉头、防弯器、限位结构等。为后续深水脐带缆及相关附件的研究、设计提供更多技术支持。国内已实现自主深水柔性管缆安装能力及相应深水施工船舶及铺设装备等,在深水动态脐带缆设计时应促进与国内装备的融合。