高江龙

(中国铁建投资集团有限公司,广东 珠海 519000)

随着我国经济社会的快速发展,交通状况成为了区域经济发展新的制约因素,东西部经济发展不平衡,交通发展不平衡是其原因之一。为了加强东西、南北各区域的经济联系,中国国家铁路集团有限公司出台了《新时代交通强国铁路先行规划纲要》,为的是推动新时代我国铁路的高质量发展[1]。但目前在实际施工过程中,各分项工程的施工方案只片面追求施工便利,而忽视了其科学性、技术性及经济性,缺乏综合考虑以及相关方案的对比分析,尤其针对较小工程或附属工程项目时,如涵洞,在施工条件发生改变时未能及时对方案进行合理的调整等一些因素,也会造成项目工期过长、成本提高,甚至会造成项目工程出现质量问题,危及工程项目施工建设及交通运行安全。

基于此,本文以宁西铁路K179+190箱涵顶施工方案为例,重点针对施工过程涉及的方案进行分析,目的是提出合理的施工方案,满足新时代铁路高质量发展的要求。

1 项目工程概况

宁西铁路K179+190涵位于商镇车站与丹凤车站之间,距商镇车站约5.4 km,距丹凤车站约3.5 km,为1~4.0 m钢筋混凝土箱形涵,净宽4.0 m,净高4.0 m,涵身全长10 m,下穿既有宁西铁路,与线路正交,设计为顶进施工,顶程16 m,顶力约775 t。

涵洞上部覆土厚度0.37 m,施工中采用Lp=16 m D形便梁对既有线进行加固,每孔D形便梁基础采用4根Φ1.25 m钻孔桩,桩长10 m,防护桩桩身深入顶进涵底板下部约5 m。

2 施工方案

该箱涵施工时采用顶进施工的方案,其施工顺序为:施工前的准备—已有铁路设备迁移、改装、线路加固—工作坑开挖、主体预制—箱涵顶进—线路恢复通车—附属设施施工[2]。

2.1 施工前准备

工程项目施工前,与相关设备管理单位共同调查既有线路、通信、信号、电缆和电线等公共设施的准确位置和使用情况,人工挖掘勘探沟,并用相关仪器进行探测,查明管道线路的方向、位置,对施工有影响的管道线路应及时进行迁移调整,如果无法重新安置管线的,则应采取深埋或架空保护。

施工前先对既有宁西铁路K179+180~K179+200段进行物理隔离。物理隔离采用钢管竹排架,在既有线路肩上打入钢管,打入深度不小于50 cm,外露1.2 m,横杆采用上下2道钢管,中间用竹跳板封闭,竹跳板采用10#铁丝与钢管绑扎,钢管竹排架外侧悬挂警示标牌。

2.2 箱涵工作坑的施工方案

根据顶进箱涵所处位置的具体情况,在开挖工作坑之前,调查清楚箱涵施工区域内的通信、交通信号、电线电缆等管线的埋设情况并作好防护后才允许施工,应采用挖机和人工相互配合进行开挖,并预留10~15 cm厚度用人工进行挖除。

由于本涵洞设计底面标高基本接近原地面标高,因此开挖量较小,为尽可能减少顶程,减少工作量。工作坑的开挖尽可能靠近现有线路的坡脚。

工作坑底板采用C20钢筋混凝土作为底板材料,厚度为30 cm。底板浇筑前,应在其下部基础铺上一层10 cm厚的碎石垫层,以增加箱涵工作坑的抗滑力。在底板下沿箱涵顶进方向每隔3 m设一道地锚梁,地锚梁埋入深度0.35 m,宽度0.3 m,长度与底板宽度相同,地锚梁与底板一同浇筑,工作坑底板上部每隔3 m设置一对导向墩[3]。

工作坑后部由后背桩、后背墙、夯填土组成,后背桩采用C30钢筋混凝土预制,高度2.5 m,厚度0.8 m,埋入工作坑底板表面以下1.0 m;后背墙采用M10浆砌片石砌筑,墙厚2.4 m,总高度5.1 m,埋入底板表面以下约2.0 m,后背墙总宽约9.0 m。

后墙的后方应填满并夯实填充物,填充物可选用工作坑开挖的土,填充物应分层压实,压实度不小于90%,填土高度根据现场地形确定,应能确保提供箱涵顶进的推进反力。

2.3 箱涵预制

箱涵预制施工工艺如图1所示。

将钢筋砼框构在工作坑底板润滑隔离层上进行预制的施工,首先要做好测量定位工作,这样就使得涵身的中心线和顶框架涵的中心线都在同一条直线上[4]。

2.3.1 箱涵施工

先在基础上放出底板的边线及箱涵中线,对框架施工范围用水冲洗干净,箱涵模板均采用定型钢模板,箱涵内侧搭设碗扣式脚手架,采用1.2 m立杆,步高为0.6 m,横向间距为0.6 m,纵向间距为0.6 m。

2.3.2 模板组装

模板在组装前应清洗干净并涂离型剂。模板架设时,根据十字交叉线对好中心点,并精确控制水平状态。模板安装完成后,需要检查其平面位置、顶部高度、垂直度、节点连接及垂直水平稳定性。模板之间的接缝必须紧密,防止浆料渗漏,影响混凝土质量和表面光洁度。

2.3.3 钢筋加工

钢筋按照设计时提供的钢筋图纸在加工场地集中加工,严格按照施工图纸和规范进行钢筋绑扎。钢筋绑扎应按从下到上、从内到外的顺序,逐根安装到位。预埋件应按设计图纸做好,并与相应的内部钢筋焊接牢固。

2.3.4 混凝土的浇筑及养护

混凝土应在搅拌站内集中拌合,有专用的混凝土运输车进行水平运输,用起重车带管道浇筑,每一层浇注厚度约为30 cm,使用插入式振动器。混凝土施工分为2次完成,第一次浇到侧壁倒角以上30 cm处,第二次浇注直至完成。

2.3.5 防水层施工

防水层按设计图及规范要求进行施工。

2.4 箱涵顶进的施工方案

2.4.1 试顶和涵身起动

顶进试验的目的是继续检查顶进设备是否能正常工作,顶进力是否均匀,底板、后桩及涵身是否异常,并将涵身与工作坑底板分开。

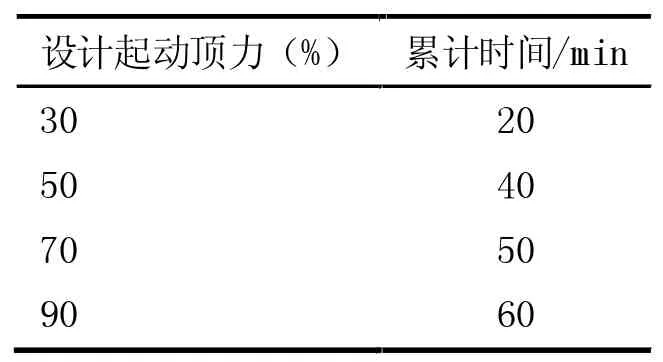

顶进试验时,油泵每升一次压力后逐渐稳定10 min,检查设备、滑板及后背梁等是否有裂缝。油泵升压大小及间隔时间见表1[5]。

表1 油泵升压大小及间隔时间表

2.4.2 顶进

顶进过程为:当前方弯角处开挖完成一个顶进行程后,启动高压油泵,使千斤顶产生顶力,然后借助后桩反力,通过传力设备推动涵身向前移动。涵身向前移动后,恢复千斤顶,然后在空档位置加装传动柱,等待下一次开镐。这个循环不断往复,直到涵身就位。顶进时注意以下几点。

(1)涵身启动后,开始为空顶,不切土,但此时要控制好涵身顶进的方向,切忌大意,以免产生较大的偏差,难于校正。

(2)涵身沿正确的方向埋设后,在涵身埋设入土1/2长度之前,是顶管定型阶段,此时要严格控制中线偏移和水平高差,勤于观测并及时调整。

(3)当涵身埋设入土超过长度的1/2后,孔道已基本形成,除继续掌握水平外,偏差校正摆动要保持很小。注意防止涵身“扎头”,涵身底板需要用土顶起。

(4)为减少传立柱自由长度和增加稳定性,每隔3 m在锚梁处设置压梁,压梁采用工字钢,并与预埋在底板中的扣件连接。

(5)为保证现有线路的安全,涵身顶进时应采用少挖多顶的方法,每次挖进长度应控制在30~40 cm。

(6)顶进时,应经常观察并记录顶进中心线、标高、油表读数、顶进次数、顶进力、顶进时间和顶进距离,以便分析,为下次掘进顶进时采取纠正措施提供依据。

2.4.3 顶进挖土

涵身内部挖土采用人工开挖。挖土操作如下。

(1)每次挖土进程控制在30~40 cm。开挖面宽度高度比涵身轮廓小10 cm,以保证挖土方向控制顶进方向。

(2)开挖边坡不大于1∶0.8,自下而上开挖,严禁挖洞取土。

(3)不开挖时,应在涵身底部预留出比涵身厚度高出5~10 cm的土层,以便底板能吃土并被顶进,减少“扎头”。

(4)挖土应在列车通行间隔时间内进行,当有列车通过时,必须停止挖土,人员离开工作面。发现机械设备出现故障,无法将涵身顶进时,也应立即停止挖土。

(5)挖土工作应与观测工作密切配合,根据偏差分析确定开挖方法。

2.4.4 弃土运输

弃土采用垂直运输方式,人工挖土采用斗车运送至后背墙位置,人工采用小型卷扬机将弃土提升至地表,小型运输车辆运送至指定位置。

2.5 翼墙施工

箱涵顶进到位后,立即进行箱涵两侧翼墙施工,翼墙为钢筋混凝土结构,施工结束后,对翼墙后部进行填土和夯实。

2.6 架空方案比选

方案一:采用手动走轨穿越方法,三脚架到位的方式。此方法适用于轨道较少的铁路断面线的地方。但缺点是施工量大,且施工时要严格控制走轨的前进方向,施工时间较长,要多次封锁途经的铁路线,进度慢,对铁路的交通运输影响较大。

方案二:手动滑移施工,三脚架到位方式。适用于铁路区段内地形平坦、车站轨道较少的线路。缺点是需要施工人员多,施工量大,施工时间长,多次封锁,进度慢,对铁路交通运输影响大。

方案三:起重机直接吊装到位。优点是需要的施工人员少,能在封锁点内完成较多的吊装工作量,成本少,对铁路的交通运输影响也小。缺点是不适合在站内有软接触系统横跨区段施工。

方案四:用铁路列出吊装。优点是适用于铁路内的任何区段。缺点是施工成本高。

根据实际情况综合考虑,选用方案三,该方案施工成本低,对铁路运输影响小。

3 施工安全体系

项目工程建设首先要保证施工人员的生命安全,持“安全第一,预防为主,综合治理”的方针,确保以人为本、健全机制、强化管理、防止事故,因此设立科学、合理的安全体系是十分重要的。施工安全体系示意图如图2所示。

4 现代技术在箱涵施工过程中的应用

随着科技的快速发展,越来越多的现代技术逐渐引入到箱涵施工,其主要原因在于传统的箱涵施工方法具有较大的局限性,比如投资成本高、施工过程中出现的问题不可控,进而导致工期延误。针对施工过程中的事故频发、施工进度缓慢问题,现代技术的引入可明显避免上述问题,比如BIM可视化技术、无人机倾斜摄影技术、智慧实时监测技术及数值模拟分析技术等[6-7]。

其中BIM软件可通过建立模型,以模型为基础并基于一些可视化软件,从而建立施工全过程模拟的动画,进而形成可视化平台,该平台可对箱涵施工的进度进行实时监测,同时对遇到的一些工程问题进行预警,达到工程进度监测与预警双向协同管理的目的。此外,通过引入无人机倾斜摄影技术,实时监测施工进度,将采集回来的施工视频即图像,经过三维成像技术,导入到BIM模型中,进行实现箱涵施工进度可视化,具有加快箱涵工程进度、提高管理效率的目的,是未来重点关注的技术之一。

5 结束语

箱涵施工常见于铁路的建设中,而且对质量要求非常高,现阶段及未来我国铁路建设在不断往多元化方向发展,同时也为铁路的箱涵施工带来一定的难度和更大的挑战。上述的施工方案较之前多数传统的施工方案,施工量有所减少,施工期有所缩短,在保证施工质量的同时工程成本在一定程度上能降低,施工的有关技术参数均符合相关的技术要求,而且施工时对周围施工区域的环境污染也改观不少,能做到绿色施工、文明交工,是个比较理想的施工方案。因此,在箱涵施工过程,需要科学制定好专项施工方案,需要施工技术人员树立安全意识,严格按照施工要求,确保施工质量,对于容易出现的质量问题需对其进行采取有效的防治措施。现代监测与管理技术是未来箱涵施工重点关注的技术之一。