庞哲凯,邹 泉

(1.中国飞行试验研究院飞机所,西安 710089;2.飞行仿真航空科技重点实验室,西安 710089)

人感系统产生模拟力的装置是操纵加载装置,根据加载方式不同可分为被动加载和主动加载2种类型。其中被动加载最为常见,即使用单个刚度弹簧或多个刚度组合的弹簧组组成的加载系统,这种加载系统一旦确定其人感特性便不可更改,无法满足不同飞行阶段、不同飞行任务的人感需求,但由于其具有结构简单、可靠性高和易实现的优点,现阶段仍是大部分飞机人感系统的首选。主动加载系统则是由舵机提供输出力反馈至驾驶杆,该系统可以通过改变人感系统参数实现不同的人感特性,根据舵机类型可分为电液式和电动式2种,电液式加载系统操纵响应快速、力感平顺,且能够长时间提供负荷,但与电动式相比结构更复杂,集成化程度低[1]。

国外针对驾驶杆的主动加载人感系统技术研究起步于20世纪六七十年代,经过数十年发展,该技术已趋于成熟并应用于多种机型上,如美国的F-35、湾流G600、B777,英国的“美洲虎”,德国的F-104G,日本的T-2先进教练机,法国的幻影-2000等[2]。而国内研究起步较晚,与国外仍存在很大差距,各高校及研究院所仍处于演示验证阶段,虽在模拟器上有所应用,但并未推广至飞机使用[3-4]。为解决应用程度不高的问题,本文针对主动加载装置,设计基于模型跟踪控制方法,并在地面试验台架上进行了仿真验证。

1 可变人感系统控制原理

1.1 可变人感系统总体结构

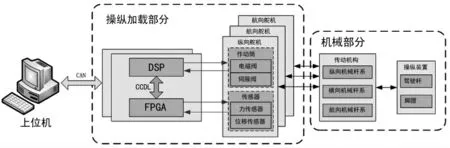

本文设计的可变人感系统主要由3部分组成,分别是上位机、操纵加载部分和机械部分。其中上位机设计有与用户交互的监控测试软件,通过CAN(Controller Area Network)总线与操纵加载部分通信,从而进行指令发送与信号传输;操纵加载部分是可变人感系统的核心,该部分由加载计算机与纵、横、航3个方向的电液舵机组成。加载计算机为双余度设计,采用DSP(Digital Signal Processor)+FPGA(Field Programmable Gate Array)的模式,FGPA完成传感器数据采集,DSP完成逻辑运算和指令控制。电液舵机集成有力传感器和位移传感器;机械部分由3方向机械杆系和驾驶杆及脚蹬组成,完成机械传动和指令输入。详细结构框图如图1所示。

图1 可变人感系统结构框图

可变人感系统的工作原理为:上位机设定启动力、摩擦力、空行程及杆力特性等人感参数,将其传输到加载计算机中,用以确定人感模型。飞行员操纵驾驶杆时,通过传动机构带动对应方向舵机的作动筒动作,产生力和位移信号并发送至加载计算机,根据设计的控制律计算得到舵机应输出量,并将其转换为控制指令发送至伺服阀,通过控制阀口开度驱动作动筒动作,并将输出量传递到驾驶杆,给飞行员提供力感。若要得到不同的人感特性,只需在上位机设定对应参数即可实现人感特性可变功能。

1.2 控制原理

可变人感系统控制律在加载计算机内实现,绘制单方向纵向通道的控制原理图如图2所示。从图2中可知,可变人感系统控制律由人感模型控制环节和伺服计算环节组成,其中人感模型控制环节包含非线性计算环节和人感动态特性环节。基本控制原理为:加载计算机通过A/D采集得到纵向驾驶杆力FE和纵向驾驶杆位移δE,将杆力输入人感非线性环节和人感动态特性环节得到位移指令输入,与杆位移综合后的指令经过伺服指令计算得到伺服系统的位移指令。横向和航向通道的控制原理与其一致。

图2 纵向通道可变人感系统控制原理

1.2.1 非线性计算环节

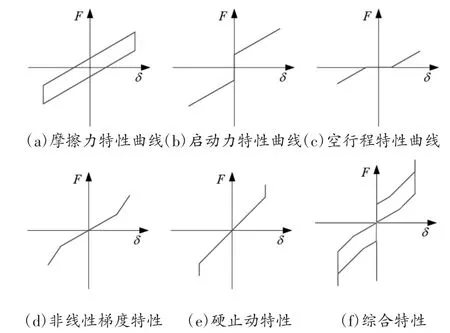

非线性计算环节是体现人感系统静态特性的重要部分,包括有摩擦力特性、启动力特性、空行程特性、非线性梯度特性、硬止动特性及综合特性[5],具体特性曲线如图3所示。

图3 人感特性曲线

人感静态特性曲线是位移和力的关系曲线,在加载计算机计算时,当输入驾驶杆的操纵力,通过非线性计算环节输出人感位移指令δc至人感动态特性环节,完成人感模型位移计算。

1.2.2 人感动态特性环节

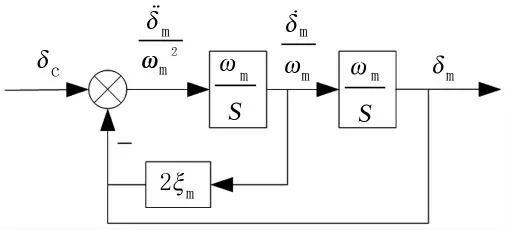

人感系统的动态模型等效为二阶系统,具体如图4所示。

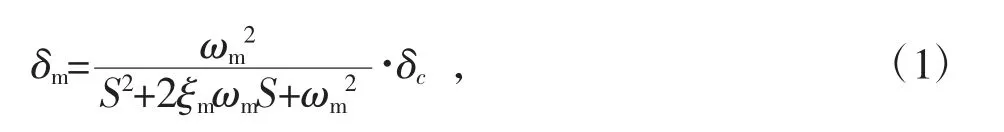

由图4可以得到,模型位移指令δm为

图4 人感系统动态模型框图

式中:δm为模型位移;δc为位移指令;ξm为模型阻尼比;ωm为模型频率。

根据双线性变换,积分因子S可离散化为

式中:T为采样或计算时间。

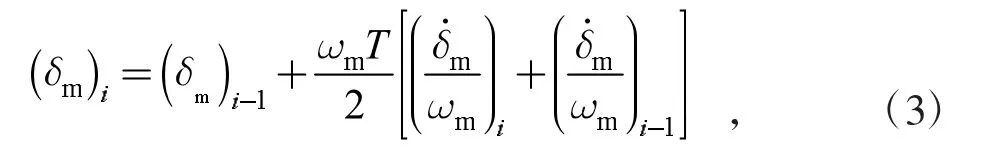

根据式(2)可得模型位移指令离散化表达式如下

式中:i为当前时刻数值;i-1为上一时刻数值。

1.2.3 伺服计算环节

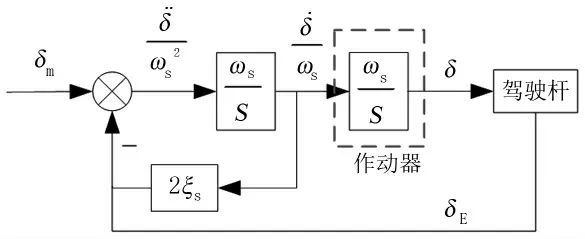

本文采用的人感模型控制方式是通过改变非线性计算环节调整人感静态参数,改变人感频率和人感阻尼比调整人感动态参数,而用于驱动作用的伺服则等效为固定频率和固定阻尼比的二阶系统实现。控制原理如图5所示。

图5 伺服控制原理框图

式中:δ为伺服位移;ξs为伺服阻尼比;ωs为伺服频率。

2 仿真验证及结果分析

2.1 试验条件

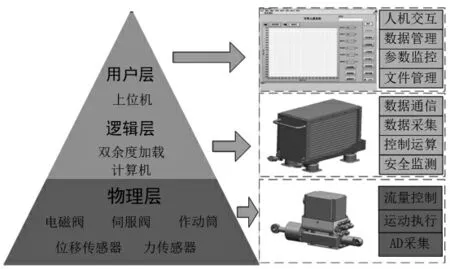

为验证人感系统模型控制原理的正确性,利用飞机地面台架进行人感系统可变特性仿真试验。根据第1节设计的人感系统原理将操纵加载部分连同上位机分为三层,分别为用户层、逻辑层和物理层,如图6所示。

图6 人感系统功能结构图

物理层包含由电器元件与液压元件组成的舵机,其中位移传感器和力传感器实现A/D采集功能,电磁阀和伺服阀实现流量控制功能,作动筒实现运动执行功能;逻辑层是整个人感系统的核心,通过加载计算机实现与物理层和用户层的数据通信,控制传感器进行数据采集,并根据设计的控制方法进行运算,同时在工作时对系统安全进行监测,以保护系统不会因突发故障而损坏;用户层的上位机搭载有专用测试软件,其目的是实现良好的人机交互,对采集到的数据实时显示、绘制,对设定参数及历史数据进行管理,并且将数据以需用格式进行存储管理。

本文以某型机地面台架人感系统作为试验对象,开展人感静态特性研究。试验条件是完成机械零位及传动比校准试验,以消除机械设计及装配上带来的误差。

2.2 静态特性试验及结果

本文人感静态特性试验以纵向俯仰通道为例,其他两方向同理。试验中包含的静态特性有:杆力梯度特性试验、启动力特性试验、空行程特性试验、摩擦力特性试验及综合人感特性试验。

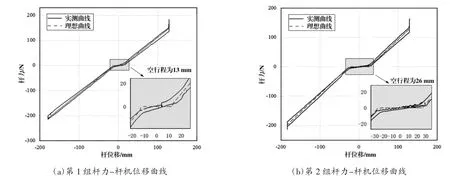

2.2.1 杆力梯度特性试验

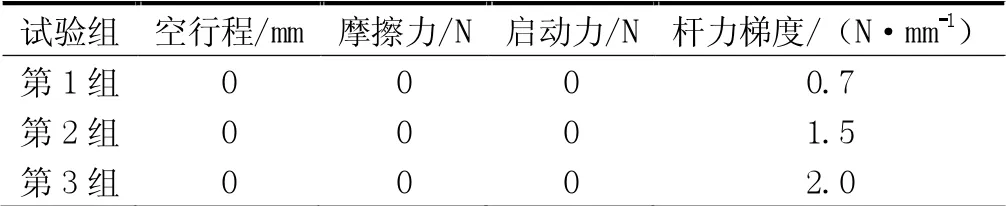

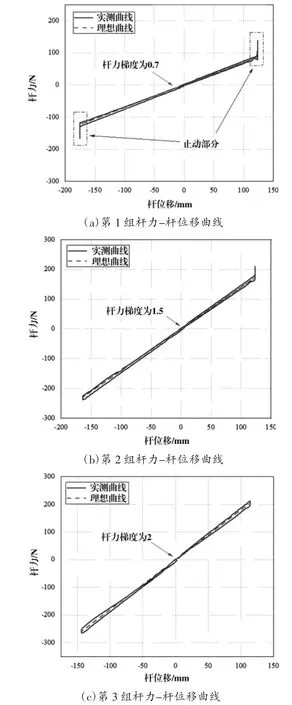

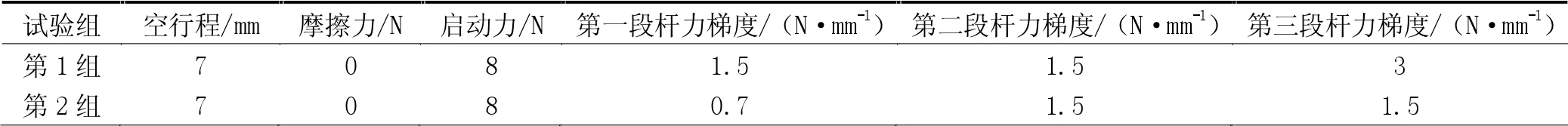

本次试验共设置3组试验参数,见表1。

表1 杆力梯度特性试验

在软件中按表1设置人感参数,操纵驾驶杆均匀地作纵向动作,完成一次从中立—前推—中立—后拉—中立全行程,改变参数重复以上动作,直至3组试验完成,记录并绘制的结果如图7所示。

对比3组试验结果可以看出,人感系统的杆力梯度发生了变化,从图7可以看到,实际测得的杆力-杆位移曲线与设计值基本一致,系统表现出良好的可变特性,同时也可以看出当位移大于设定值时,杆力-杆位移曲线存在止动部分,满足人感系统的止动设计要求。此外,从图7中也可以看出,实测的杆力-杆位移曲线并非直线,而是形成柳叶状曲线,这是因为机械传动杆系自身存在间隙和摩擦,使得杆力无法与设计值完全一致。

图7 杆力-杆位移曲线

2.2.2 启动力特性试验

本次试验共设置3组试验参数,见表2。

在软件中按表2设置人感参数,操纵驾驶杆均匀地作纵向动作,完成一次从中立—前推—中立—后拉—中立全行程,改变参数重复以上动作,直至3组试验完成,记录并绘制的结果如图8所示。

表2 启动力特性试验

图8 启动力特性曲线

对比3组试验结果可以看出,人感系统的启动力发生了变化,从图8可以看到,实际测得的杆力-杆位移曲线与设计值基本一致,系统表现出良好的启动力特性。

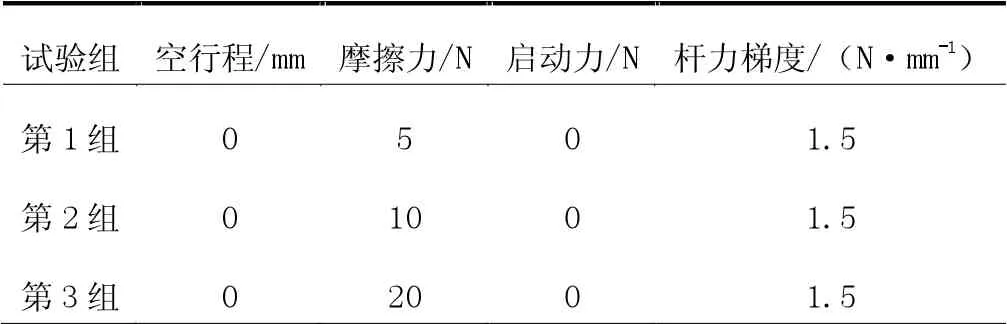

2.2.3 摩擦力特性试验

本次试验共设置3组试验参数,见表3。

在软件中按表3设置人感参数,操纵驾驶杆均匀地作纵向动作,完成一次从中立—前推—中立—后拉—中立全行程,改变参数重复以上动作,直至3组试验完成,记录并绘制的结果如图9所示。

表3 摩擦力特性试验

图9 摩擦力特性曲线

对比3组试验结果可以看出,人感系统的摩擦力发生了变化,从图9可以看到,实际测得的杆力-杆位移曲线与设计值基本一致,系统表现出良好的摩擦力特性。

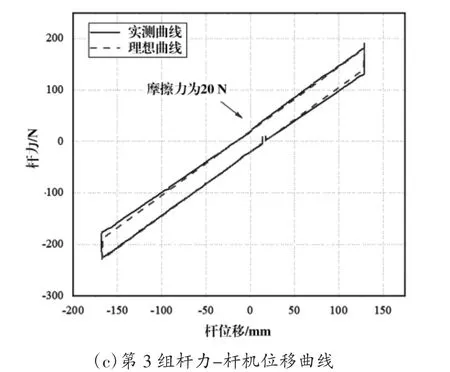

2.2.4 空行程特性试验

本次试验共设置2组试验参数,见表4。

表4 空行程特性试验

在软件中按表4设置人感参数,操纵驾驶杆均匀地作纵向动作,完成一次从中立—前推—中立—后拉—中立全行程,改变参数重复以上动作,直至2组试验完成,记录并绘制的结果如图10所示。

对比2组试验结果可以看出,人感系统的空行程发生了变化,从图10可以看到,实际测得的杆力-杆位移曲线与设计值基本一致,系统表现出良好的空行程特性。

图10 空行程特性曲线

2.2.5 综合人感特性试验

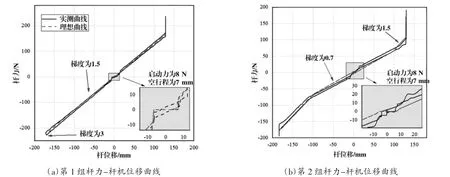

本次试验共设置2组试验参数,见表5。

在软件中按表5设置人感参数,操纵驾驶杆均匀地作纵向动作,完成一次从中立—前推—中立—后拉—中立全行程,改变参数重复以上动作,直至2组试验完成,记录并绘制的结果如图11所示。

表5 综合人感特性试验

对比2组试验结果可以看出,人感系统同时存在启动力、空行程、不同杆力梯度等特性,从图11可以看到,实际测得的杆力-杆位移曲线与设计值基本一致,系统表现出良好的综合人感特性。

图11 综合人感特性曲线

3 结论

本文针对人感系统启动力、摩擦力、空行程和杆力梯度等特性,设计了基于模型跟踪的电液式人感系统控制方法,实现了不同人感特性单个可变和综合可变的功能,并且通过地面台架进行了试验验证,验证结果表明,该方法控制精度良好、易实现人感静态特性可变功能。